智能张拉系统在预制箱梁中的应用

蔡清愉

摘 要:预应力张拉是桥梁工程施工的重要组成部分,智能张拉系统可以有效地减少人工张拉中存在的问题,提高施工效率和施工质量,在技术和经济方面都值得推广。本文就智能张拉系统在预制箱梁中的运用进行研究和分析。

关键词:箱粱;预应力;智能张拉。

1 工程概况

泉州湾跨海大桥工程是福建省重点工程,起于晋江南塘,与泉州市环城高速晋石段相接,在石狮蚶江跨越泉州湾,经惠安秀涂、张坂,终于塔埔与泉州市环城高速公路南惠支线相接。其中A5合同段,杏坑分离立交、滨海路大桥和惠南特大桥(部分)采用预制安装箱梁工艺,共有480片30m后张法预制箱梁。为了避免人工张拉时测量不准确,未及时校核,未实现“ 双控”,为提高张拉效率,保证张拉质量,本工程引进了智能张拉施工工艺,本文将对此工艺进行论述。

2 智能张拉系统

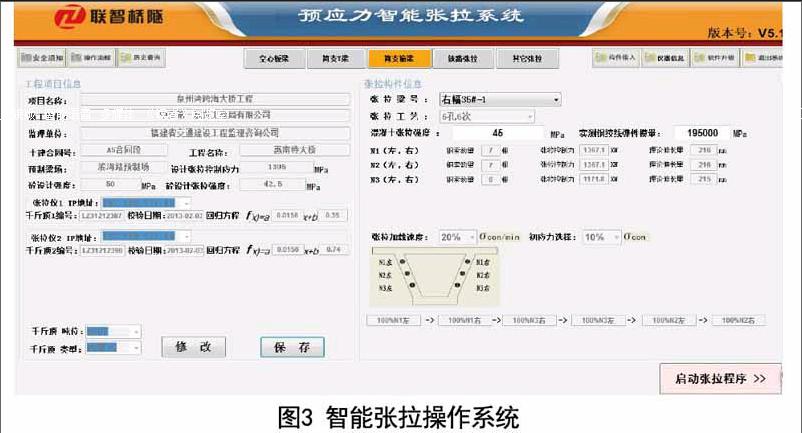

本工程引进的智能张拉设备采用湖南省湖南联智桥隧技术有限公司生产的LZ-5901桥梁预应力智能张拉系统,就预制箱梁纵向预应力钢绞线束用智能张拉系统进行张拉。 LZ-5901预应力智能张拉系统主要由预应力智能张拉仪、智能千斤顶、自带无线网卡的笔计本电脑、高压油管等组成,所有预应力施工数据参数输入到联智桥隧预应力张拉系统软件中,利用无线网络连接直接操纵张拉,全程数据采用电脑微机记录。

2.1 系统设备

预应力智能张拉系统油泵为超高压动力输出装置,为张拉千斤顶提供可靠、稳定的提升动力,具有提升、保压、回程等功能。该设备能够精准的实现程序设定的命令,通过无线通讯接口与计算机进行数据交换;智能千斤顶采用新型密封件,高压自增强油缸强度,并且自身附带电子位移传感器,用于千斤顶内杠伸长量的测试,同时自身附带高精度压力传感器,能精准测量千斤顶输出的力值;本系统采用局域网WIFI连接计算机与智能张拉仪,利用计算机自带的无线网卡,有效操控距离达到200m,性能可靠;油管包括进油管、回油管,构成千斤顶提升、回程的油路。

2.2 系统特点

该智能张拉系统能精确控制张拉力值大小,精确测量预应力筋伸长量,实现自动补张,自动采集预应力筋伸长量,及时校核伸长量误差,真正地实现“双控”操作。可同时控制两个或多个千斤顶的张拉,真正意义上实现了“多顶同步”张 拉施工工艺。系统采用无线采集控制,远程监控,便于操作。智能分析处理数据,形成工程管理所需的报表。

3 智能张拉系统工作原理

本工程采用的智能张拉系统由系统主机、油泵、千斤顶等3部分组成。以应力控制为主控指标,伸长量为核对指标。系统通过传感技术采集每台千斤顶的工作压力及钢绞线的伸长量(含回缩量)等数据,并将数据实时地传给系统主机进行分析判断;同时张拉设备接受系统指令,实时调整变频电机的工作参数,从而实现高精度实时调控油泵电机的转速,实现张拉力及加载速度的实时精确控制。系统还根据预设的程序,由主机发出指令,同步控制每台设备的每一个行程,自动完成整个张拉过程,完全改变了传统的通过人工操作油泵进行张拉操作的工作过程,真正实现了张拉的同步控制。

4 智能张拉施工工艺

本标段预制梁设计采用C50高性能混凝土,采用高强低松弛钢绞线,其抗拉强度标准值fpk=1860MPa,直径为15.20 mm,弹性模量Ep=1.95×10-5MPa。预制箱梁正弯矩钢束采用15—7型、15—6型系列锚具及配件,预应力管道采用圆形金属波纹管。

4.1施工准备

(1)钢绞线理论伸长量复核计算。

(2)预制箱梁混凝土经养护强度达到设计强度的85%后,且混凝土龄期不小于7d时,方可张拉预应力钢束,钢束采用两端对称张拉,张拉顺序为,中跨:N1-N3-N2、边跨:N1-N3-N2-N4。

(3)对张拉用到的智能千斤顶和液压油泵进行标定,并出示了相应的标定证书。

(4)搭设张拉所需的工作平台,千斤顶正后方设置张拉防护,规划出张拉工作区域,非工作人员禁止入内。

4.2 智能张拉施工

预应力智能张拉的程序和施工工艺包括以下3个阶段:

(1)张拉前准备阶段。包括钢绞线的下料、编号、穿束以及工作锚具及夹片的安装。此阶段和传统后张法施工工艺相同,在此不多叙述。

(2)智能张拉设备及附属设施的安装。安装程序如下:安装限位板一安装专用千斤顶一工具锚的安装一安装工具夹片—安放安全防护挡板及警示标志。

(3)启动智能张拉系统。经相关技术人员和监理人员检查验收合格后,由操作人员启动主机操作系统,进入界面操作,完成操作平台参数下发。智能张拉平台系统发出信号,传递给辅机张拉系统,通过辅机张拉系统控制专用千斤顶,按系统预先编制的张拉顺序进行对称同步張拉作业。程序设定三级加载依次上升油压,分级方式为10%、20%、100%三个阶段。

张拉过程中智能张拉平台系统通过传感器测量每一级张拉后的千斤顶活塞行程,并得出与该阶段计算值的偏差,当实际伸长值与理论伸长值相差大于±60时系统将自动报警,停止张拉;同时当张拉力不足100%,当下降1%时,锚固前系统会自动补张至设计规定值,从而实现真正意义上的“双控”。

在张拉过程中,通过智能张拉系统自动控制每个千斤顶加载速率及持荷时间,减少人为操作误差。本标段设计采用低松弛预应力筋,故按照现行规范,锚固前其持荷时间设置为5 min。系统自动控制,排除人为干预。张拉结束后,系统自动生成张拉数据表。

5 技术性与经济性分析

5.1 技术性分析

与智能张拉相比,传统人工张拉的箱梁跨中起拱度小、张拉伸长量偏差大、总体比较数据离散性较大。分析主要原因是人工张拉依靠施工人员手动操作方向阀,实现方向的切换,人工量测伸长量,无法实时监控,张拉中锚固时间不充分,使得由于预应力筋回缩、锚具变形等原因引起的预应力损失较大;而智能设备能对预应力张拉实时全程跟踪、智能控制,基本上克服了人工张拉测量精度低的缺点,切实有效地控制了锚下预应力的大小。总地来说,智能张拉系统设备先进、技术成熟、工艺可靠,技术比较见表1。

5.2 经济性分析

传统人工张拉完成一片箱梁需要6人同时作业约1.4h,采用智能张拉只需3人同时作业,用相同时间即可完成,节约人工每天3人,并且确保了工程质量,综合考虑其经济效益,投入智能设备还是节约了成本,在经济性方面是合理的。

6 结语

本工程是使用智能张拉设备对预制构件进行张拉,通过实践证明智能张拉基本上杜绝了人工对张拉施工的不利影响,通过智能系统平台,真正意义上提高了张拉施工质量,保证了结构安全和耐久性。其在技术、质量及经济效益上均较人工张拉有较大优势,在桥梁施工中值得推广使用。