基于PSO-BP神经网络的加氢脱硫柴油硫含量的预测研究

田景芝,杜晓昕,郑永杰,李 郁,荆 涛

(1.齐齐哈尔大学 化学与化学工程学院,黑龙江 齐齐哈尔 161006;2.齐齐哈尔大学 计算机与控制工程学院,黑龙江 齐齐哈尔 161006)

基于PSO-BP神经网络的加氢脱硫柴油硫含量的预测研究

田景芝1,杜晓昕2,郑永杰1,李 郁1,荆 涛1

(1.齐齐哈尔大学 化学与化学工程学院,黑龙江 齐齐哈尔 161006;2.齐齐哈尔大学 计算机与控制工程学院,黑龙江 齐齐哈尔 161006)

针对柴油加氢脱硫生产过程中出现的工艺参数和产品质量难以精准控制的问题,提出粒子群优化(POS-BP)神经网络。基于中国石油大庆石化公司1 300 kt/a柴油加氢脱硫装置生产工艺操作台账数据,选取生产过程中的易波动工艺参数构建训练样本集合和测试样本集合,采用PSO-BP神经网络预测生产操作参数变化时精制柴油产品中硫含量的变化,将POS-BP神经网络与神经网络(BP)和遗传算法优化(GA-BP)神经网络进行横向预测效果比较。实验结果表明,BP神经网络预测的均方误差为2.66×10-3,GA-BP神经网络预测的均方误差为2.94×10-5,PSO-BP神经网络预测的均方误差为2.41×10-5;PSO-BP神经网络预测值与实际值最为接近,且预测结果较佳,具有较好的稳定性和泛化能力,能够精确预测生产操作参数变化时精制柴油产品中硫含量的变化。

人工神经网络;硫含量;柴油;加氢脱硫

根据柴油国Ⅳ标准,车用柴油中硫含量应小于50 μg/g[1-2];我国柴油原料主要是催化裂化柴油和焦化柴油,其硫含量过高,若直接使用,需通过加氢脱硫装置脱除氧、氮和金属杂质等[3-6]。在低硫柴油的实际生产中,装置操作方案的制定多凭操作者的生产经验,操作参数调整也因个人经验存在较大的差异,使柴油产品质量产生波动。为了优化装置操作、节能降耗,实现经济效益的最大化,对生产运行数据进行统计分析,利用神经网络(BP)模型进行预测,并在实际生产中应用,可及时优化工艺条件,在生产波动时能够有效地指导生产。陈玉龙等[7]对芳烃油加氢工艺条件进行考察,利用循环函数进行训练,采取误差最小的隐层神经元数进行单因素训练构建模型,结果和预测值偏差为1.13%,低于理论预测误差5%。

本工作采用BP神经网络、遗传算法优化(GA-BP)神经网络和粒子群优化(PSO-BP)神经网络3种方法分别构建柴油硫含量质量预测模型,预测生产操作参数变化时精制柴油产品中硫含量的变化。

1 模型变量的筛选

对中国石油大庆石化公司新建1 300 kt/a柴油加氢脱硫装置产品进行跟踪采样,其原料油为一套常减压的常二线柴油和延迟焦化装置焦化柴油经成品罐区调和的混合柴油(其中,常二线柴油产量为795 kt/a,焦化柴油产量为505.4 kt/a),密度 维持在810~830 kg/m3。用紫外-荧光法测定试样中的硫含量,以晨8点试样的分析数据构建模型。采集该柴油加氢脱硫装置2014年11月至2015年4月共180组生产操作的台账数据,筛选生产过程中的易波动工艺参数,随机选取90组数据为训练样本,剩余90组数据为测试样本。

由于催化剂装填在密闭的反应器中,硫化后的催化剂遇空气会被氧化,所以无法对其进行表征并测定活性,不纳入自变量;系统压力恒定在6.4 MPa,虽然仪表控制的波动会在小范围内改变,但不符合正态分布,故也不纳入自变量;H2S汽提塔塔吹器所使用1.0 MPa的蒸汽主要是为了除去反应中的无机硫,但由于全厂蒸汽余量充足,不易波动(平稳维持在2.0 t/h),故不纳入选取自变量的范围内。按上述模型构建的假设条件,确定自变量的选取,见表1。

为防止在BP神经网络训练过程中出现过拟合现象,使用spss软件检验自变量和因变量之间的相关性。表2为自变量的筛选。

表1 自变量的选取Table 1 Selecting arguments

表2 自变量的筛选Table 2 Screening of the arguments

由表2可知,对于柴油硫含量模型,X1,X2,X3,X5,X6,X7,X8,X10,X12,X13相关性较大,分别为-0.242**,-0.645**,-0.247**,-0.425**,-0.262**,-0.148**,-0.205**,-0.225**,-0.193**,-0.016(*,**分别表示在1%,5%水平下显著)。原料油密度受上游装置控制,加氢过程密度改变不大,故将X13舍去;X12为氢油体积比,故将X1和X5舍去;同时柴油产品硫含量在实际生产时与低凝柴油塔底温度无关故将X10舍去。从而得到柴油产品硫含量预测模型的因变量为:X2,X3,X6,X7,X8,X13。

2 模型的构建与分析预测

2.1 基于PSO-BP神经网络建立模型和分析预测

PSO-BP神经网络是通过优化BP网络中的阈值和权值来训练网络,建立BP网络的权值和PSO粒子的维度间的映射,将PSO算法得出的最优权值和阈值带入到BP中作为初始权值和阈值,通过BP正向传播迭代得出优化的结果[8-16]。图1为PSO-BP算法的步骤:

Step1:初始化BP神经网络,确定输入层、隐含层及输出层个数;

Step2:初始化粒子群,包括群体规模(N),每个粒子的位置(Xi)和速度(Vi),惯性权重(ω),计算每个粒子的适应度值(Fit[i]);

Step3:对每个粒子,用Fit[i]与个体极值(Pbest(i))比较,如果Fit[i]>Pbest(i),则用Fit[i]替换Pbest(i);

Step4:对每个粒子,用Fit[i]与全局极值(Gbest(i))比较,如果Fit[i]>Gbest(i),则用Fit[i]替换Gbest(i);

Step5:更新粒子的Xi和Vi后,如果结果满足结束条件(误差足够好或到达最大循环次数)退出,否则返回Step2进行循环计算;

Step6:将优化得出的阈值和权值代入到BP神经网络中开始训练,满足条件后停止迭代输出结果,否则继续迭代直到算法收敛。

本样本共有180组数据,前90组用来训练神经网络,后90组用来检验神经网络。训练组数据采集总体数据模型的奇数组,验证组采集总体数据模型的偶数组,对数据进行归一化处理将其转化到一个可比较的范围内([0,1]的纯数值)。隐层神经元个数选取为8个,输入层节点为6个,输出层节点为1个,N选择粒子群个数为40;本模型中将粒子速度最大值(Vmax)初始化为0.5;惯性权重最大值(ωmax)取值为0.9,惯性权重最小值(ωmin)取值为0.3;学习因子(C1和C2)取值为2。

图2为PSO-BP神经网络对柴油硫含量的预测直方误差图。图3为PSO-BP神经网络对柴油硫含量的预测误差百分比。由图2和图3可知,预测结果与实际结果的误差高度集中在水平的区域中,预测效果较好。

图1 PSO-BP算法的步骤Fig.1 Procedure of the PSO-BP algorithm.BP:back propagation neural network;PSO:particle swarm optimization neural network;PSO-BP:particle swarm optimization-BP neural network.

图2 PSO-BP神经网络对柴油硫含量的预测直方误差图Fig.2 Histogram deviation diagram of sulfur content in the diesel oil predicted by PSO-BP.

图3 PSO-BP神经网络对柴油硫含量的预测误差百分比Fig.3 Percentage error of sulfur content in the diesel oil predicted by PSO-BP.

图4 为PSO-BP神经网络对柴油硫含量预测的进化代数。由图4可知,进化次数在27次时,满足了要求的最小适应度从而进化停止。图5为 PSO-BP神经网络对柴油硫含量预测值与实际值的对比。由图5可知,预测结 果和实际结果十分吻合,读取均方误差为2.41×10-5。

图4 PSO-BP神经网络对柴油硫含量预测的进化代数Fig.4 Evolution algebra of sulfur content in the diesel oil predicted by PSO-BP.

图5 PSO-BP神经网络对柴油硫含量预测值与实际值的对比Fig.5 Comparison between the sulfur contents in the diesel oil predicted by PSO-BP and the actual data .● Actual values;■ Predicted values

2.2 基于不同算法的预测模型的比较

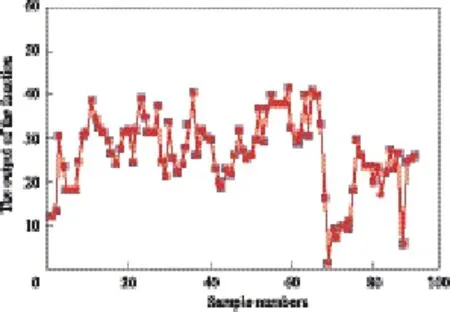

图6为BP神经网络对柴油硫含量预测运行结果与实际数据 的对比。由图6可知,均方误差为2.66×10-3,相对误差为15.8%。

图6 BP神经网络对柴油硫含量预测运行结果与实际数据的对比Fig.6 Comparison between the values predicted by the BP neural network and the actual data of sulfur content in the diesel oil.● Predicted values;▲ Actual values

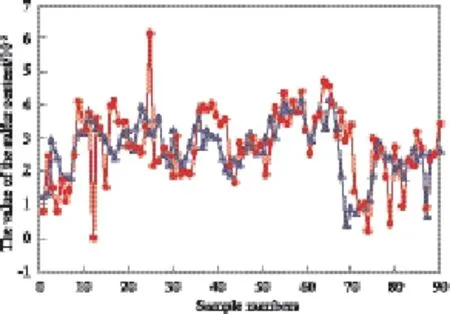

图7 为GA-BP神经网络对柴油硫含量预测值与实际值的对比。由图7可知,均方误差为2.94×10-5,相对误差为31.98%。

图7 GA-BP神经网络对柴油硫含量预测值与实际值的对比Fig.7 Comparison between the values predicted by the GA-BP neural network and the actual data of sulfur content in the diesel oil.● Predicted values;▲ Actual values

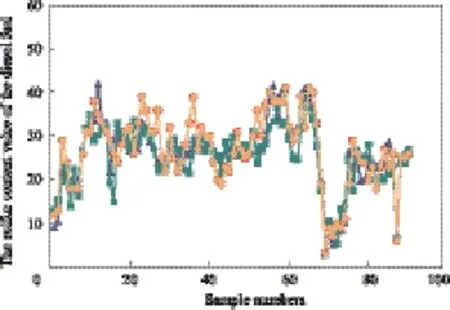

图8 为3种预测模型对柴油硫含量预测值与实际值的对比。由图8可知,当工艺操作参数改变时,对精制柴油硫含量的预测模型,PSO-B P的预测值与实际值最为接近。图9为3种预测模型对柴油硫含量预测值与实际值相对误差的对比。由图9可知,PSO-B P神经网络的相对误差最小(0.001%),接近0,趋于直线,且GA-BP神经网络预测的相对误差(31.98%)最大,BP神经网络预测的相对误差(15.80%)介于GA-BP神经网络与PSO-BP神经网络之间。读取3种模型的均方误差进行比较可得:BP神经网络预测的均方误差(2.66×10-3)最大,PSO-BP神经网络预测的均方误差(2.41×10-5)最小,GA-BP神经网络预测的均方误差(2.94×10-5)介于二者之间。

图8 3种预测模型对柴油硫含量预测值与实际值的对比Fig.8 Comparison of the values predicted by the three models and the actual data of sulfur content in the diesel oil.● Actual values;▲ Values predicted by BP;■ Values predicted by GA-BP;◆ Values predicted by PSO-BP

图9 3种预测模型对柴油硫含量预测值与实际值相对误差的对比Fig.9 Comparison of the relative errors between the values predicted by the three models and the actual data of sulfur content in the diesel oil.● Values predicted by BP;▲ Values predicted by GA-BP;□ Values predicted by PSO-BP

3 结论

1)对于精制柴油硫含量模型,采用BP神经网络预测的均方误差为2.66×10-3,相对误差为15.8%;采用GA-BP神经网络预测的均方误差为2.94×10-5,相对误差为31.98%;采取PSO-BP神经网络预测的均方误差为2.41×10-5,相对误差为0.001%。

2) PSO-BP预测精度明显要优于BP神经网络和GA-BP神经网络构建的预测模型,具有较好的稳定性,能够精确预测操作条件改变的情况下精制柴油硫含量的变化。

[1] 吴心冰. 安庆石化车用汽油柴油质量分析和改进实施研究[D].合肥:合肥工业大学,2014.

[2] 龚慧明. 中国汽柴油标准现状及改善油品质量面临的挑战[J].国际石油经济. 2013,(5):53-57.

[3] 林志贵,姚芳琴,冯林强. 结合自适应遗传算法与弹性BP神经网络的亚硝酸盐预测模型[J].天津工业大学学报,2015,34(3):67-72.

[4] 欧阳福生,方伟刚,唐嘉瑞,等. 以BP神经网络为基础的MIP工艺过程产品分布优化[J].石油炼制与化工,2016,47(5):95-100.

[5] 谭均权,涂永善,刘子媛. 人工神经网络法预测轻质油品的闪点[J].石化技术与应用,2016,34(1):24-28.

[6] 王天宇,刘忠保,黄明富,等. 采用人工神经网络方法建立加氢裂化反应体系模型[J].石油炼制与化工,2015,46(8):90-95.

[7] 陈玉龙,杨基和,刘英杰. BP神经网络模型用于芳烃油加氢工艺条件考察[J].控制与优化,2013,44(3):88-92.

[8] 张孔远,肖强,刘宾,等. 人工神经网络在汽柴油混合加氢脱硫中的应用[J].石油化工,2013,42(8):870-874.

[9] Jorjani E,Chehreh C S,Mesrogjli S H. Application of artif i cial neural networks to predict chemical desulfurization of tabas coal[J].Fuel,2008,87(12):2727-2734.

[10] Azadeh A,Ghaderi S F,Tarverdian S,et al. Integration of artif i cial neural networks and genetic algorithm to predict electrical energy consumption[J].Appl Math Comput,2007,186(2):1731-1741.

[11] Chen Xiaoqi,Zhou Lin,Su Ying,et al. Neural network and its applications in pharmacokinetics and pharmacodynamics[J].J Southwest Univ Nats,2001,27(1):84-87.

[12] Gharagheizi F,Eslamimanesh A,Moammadi A H,et al. Use of artif i cial neural network-group contribution method to determine surface tension of pure compounds[J].J Chem Eng Data,2011,56(5):2587-2601.

[13] Kumer S. Neural Network[M].北京:清华大学出版社,2006:26-50.

[14] 韩力群. 人工神经网络教程[M].北京:北京邮电大学出版社,2006:16.

[15] 陈明. MATLAB神经网络原理与实例精解[M].北京:清华大学出版社,2013:37-52.

[16] 邝利丹,邓清勇,李哲涛. 一种估算锂电池SOC的新型方法[J].计算机工程与应用,2013,49(6):249-252.

(编辑 杨天予)

Prediction of sulfur content in hydrodesulfurization diesel oil based on the PSO-BP neural network

Tian Jingzhi1,Du Xiaoxin2,Zheng Yongjie1,Li Yu1,Jing Tao1

(1. College of Chemistry and Chemical Engineering,Qiqihar University,Qiqihar Heilongjiang 161006,China;2. College of Computer and Cont rol Engineering,Qiqihar University,Qiqihar Heilongjiang 161006,China)

Aimed at that the process parameters and product quality in the hydrodesulfurization of diesel oil were diff i cult to control accurately,the particle swarm optimization(PSO-BP) neural network was proposed. Based on the operation ledger of 1 300 kt/a diesel oil hydrodesulfurization unit of Daqing Petrochemical Co.,training sample set and the test sample set were constructed by selecting the fl uctuating process parameters. The PSO-BP neural network was used to predict the change of sulfur content in the refined diesel oil products with the change of the operating parameters. The back propagation(BP) neural network and genetic algorithm optimization(GABP) neural network were also used to predicted the change of sulfur content to compare the performances of the three networks. The results showed that,the mean square errors of the of the BP,GA-BP and PSO-BP predictions were 2.66×10-3,2.94×10-5and 2.41×10-5,respectively. So the values predicted by the PSO-BP neural network was the closest to the actual values and it had good stability and generalization ability.

artif i cial neural networks;sulfur content;diesel oil;hydrodesulfurization

1000-8144(2017)01-0062-06

TE 624

A

10.3969/j.issn.1000-8144.2017.01.009

2016-07-14;[修改稿日期]2016-10-03。

田景芝(1964—),女,黑龙江省齐齐哈尔市人,硕士,教授,电话 13803629976,电邮 tjz6666@163.com。联系人:郑永杰,电话 13836268166,电邮 zyj1964@163.com。

黑龙江省自然基金项目(B201422)。