“背包式”反应精馏生产乙酸环己酯工艺的模拟研究

许 戈,汤吉海,2,陈 献,崔咪芬,费兆阳,3,乔 旭,2,3

(1. 南京工业大学 化工学院,江苏 南京 210009;2. 国家“江苏先进生物与化学制造协同创新中心”,江苏 南京 210009;3. 南京工业大学 材料化学工程国家重点实验室,江苏 南京 210009)

“背包式”反应精馏生产乙酸环己酯工艺的模拟研究

许 戈1,汤吉海1,2,陈 献1,崔咪芬1,费兆阳1,3,乔 旭1,2,3

(1. 南京工业大学 化工学院,江苏 南京 210009;2. 国家“江苏先进生物与化学制造协同创新中心”,江苏 南京 210009;3. 南京工业大学 材料化学工程国家重点实验室,江苏 南京 210009)

采用 “背包式”反应精馏集成(DCSR)工艺,对环己烯(CH)与乙酸(AA)加成酯化合成乙酸环己酯(CA)的反应进行研究,固定CH与AA的进料量均为10 kmol/h,规定塔釜产品中CA含量为99.5%(w),以年度总成本(TAC)为评价指标,通过Aspen Plus流程模拟软件考察了主要操作条件及集成结构对DCSR过程的影响。实验结果表明,最佳的工艺条件为:再沸器热负荷(QR)为0.51 MW、提馏段塔板数为3、侧反应器台数为2、总催化剂装填量为2 300 kg、催化剂在上下两台侧反应器中的分配系数分别为0.44和0.56。在该条件下,集成过程具有最小TAC约2.82×106Yuan/a,相较于传统工艺,DCSR工艺的QR减小近8.9%,催化剂用量减少了42.5%,TAC节省了18.9%。

反应精馏;侧反应器;酯化;模拟;乙酸环己酯

环己醇是一种重要的化工原料,主要用于合成己内酰胺和己二酸等中间体[1-2]。1990年,日本Asahi公司开发了苯部分加氢生产环己烯(CH),再由CH直接水合生产环己醇的新工艺,所涉及的反应均为原子经济性反应[3-4]。相较于传统的苯酚加氢法和环己烷氧化法,Asahi工艺氢气消耗量降低,反应条件温和,在物耗、能耗和安全等方面均具优势[5],但热力学平衡的限制及反应物之间极差的互溶能力导致CH的单程转化率仅为10%~15%[6]。将CH与羧酸酯化生成相应的羧酸环己酯,再经水解反应制取环己醇,可克服CH直接水合过程的缺点,显著提高CH的转化率[7]。Katariya等[8-9]以甲酸为反应夹带剂,采用传统反应精馏(RD)工艺实现酯化和水解这两步可逆反应进而制得环己醇。但为避免甲酸分解,该反应精馏塔需在负压下操作,导致反应塔板的温度降为15~30 ℃,反应速率也显著减慢。乙酸(AA)相对于甲酸更为稳定,且常见易得,CH与AA的酯化产物乙酸环己酯(CA)也被用作食用香料[10],以AA为夹带剂将更具应用前景。Chakrabarti等[11]以Amberlyst-15为催化剂催化AA与CH酯化,在较优工艺条件下CA的收率为80%左右。Yang等[12]采用酸性离子液体[HSO3-bmim]HSO4催化CA水解制备环己醇,该高极性催化剂可有效抑制CA热分解,CA转化率为80.2%时环己醇的选择性可达96.6%。

“背包式”反应精馏集成(DCSR)是一种新型的反应精馏集成工艺,反应与精馏分别在空间独立的侧反应器和精馏塔中进行,可对反应和分离的工况分别进行设定,使反应与精馏均在最优条件下进行,拓宽了反应精馏集成技术的应用范围[13-15]。同时,将反应过程移至侧反应器内可解决塔内反应空间不足的问题,易于工程放大[16]。对于非均相催化反应,RD工艺需要设计较大的塔板以提供足够的催化剂负载量并保证充分的停留时间,增加了精馏塔的设计难度,而DCSR集成工艺的反应空间不受塔板限制,且催化剂的装填或替换也更为简便[17]。Ye等[18]考虑催化剂容积率与其活性的关系,对CH直接水合的反应精馏过程进行了模拟评估,与传统的先反应后分离工艺相比较,发现仅带一台侧反应器的DCSR工艺可减少11.4%的年度成本,而需装填较大粒径催化剂的RD工艺则不具备经济性。

本工作采用DCSR工艺,对CH与AA加成酯化合成CA的反应进行研究,固定CH与AA的进料量均为10 kmol/h,规定塔釜产品中CA含量为99.5%(w),以年度总成本(TAC)为评价指标,通过Aspen Plus流程模拟软件考察了主要操作条件及集成结构对DCSR过程的影响。

1 工艺流程模拟与优化

1.1 工艺流程

CH与AA通过加成酯化合成CA的反应方程见式(1),该酯化反应为可逆反应,且伴随CH二聚副反应,但由于CA的选择性可达到97.9%以上[11,19],故忽略CH二聚物的产生。

图1为AA与CH酯化生产CA的DCSR工艺流程。由图1可知,反应精馏段相邻两台侧反应器之间间隔一块塔板,上一块塔板上的液相全部采出,进入相连的侧反应器进行酯化反应后流入下一块塔板继续进行分离。唯一的反应产物CA作为重关键组分可从塔釜连续采出,而以反应物居多的塔顶物料经冷凝器后全回流至第一台侧反应器。精馏塔与侧反应器均处于常压下操作,反应温度维持在90 ℃,原料AA与CH均以10 kmol/h的流量直接进入第一台侧反应器。

图1 合成CA的DCSR流程Fig.1 Flowsheet of a DCSR process for the production of cyclohexyl acetate.AA:acetic acid;CH:cyclohexene;CA:cyclohexyl acetate;DCSR:distillation column with side reactors.

1.2 流程模拟与优化

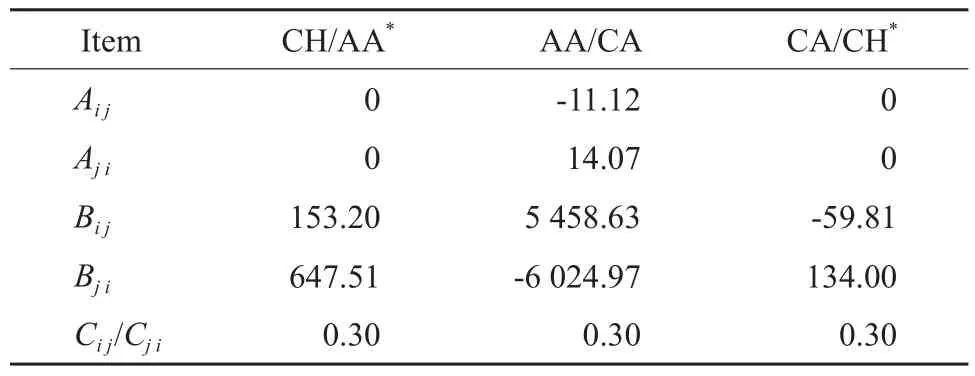

使用Aspen Plus软件中的RadFrac模型和RCSTR模型分别模拟反应精馏耦合过程中的精馏塔和反应器。针对CH,AA,CA构成的液相非理想体系,选用NRTL活度系数模型描述热力学性质。Aspen Plus软件内缺少CH-AA和CH-CA的二元交互参数,采用UNIF-HOC模型进行预测后按照NRTL模型回归而得,前者可以较好预测CH与AA在常压下的共沸组成。表1为NRTL模型的二元交互参数。

陈幸福等[19]以磺酸型苯乙烯阳离子交换树脂(D006型)为催化剂,并以催化剂质量为基准,得到该酯化反应的动力学方程,见式(2)。

表1 NRTL模型参数Table 1 Parameters of the NRTL model

规定产品CA的含量达到99.5%(w)时,可通过调节再沸器热负荷(QR)满足这一设计要求。因此,对于该集成工艺尚需优化的变量为提馏段塔板数(NS),侧反应器台数(NR)及各个侧反应器中催化剂的装填量(Mi)。以 年度总成本(TAC,Yuan/a)为优化目标,见式(3)。

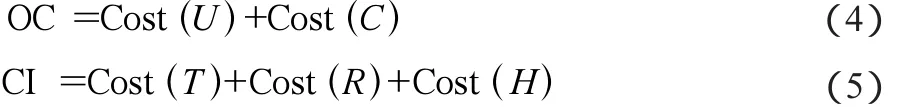

年度操作费用(OC)与设备投资费用(CI)的表达式见式(4)~(5)。

式中,Cost(U)为公用工程费用,包括再沸器所需蒸汽费用、冷凝器及维持侧反应器恒温所需循环冷却水费用,蒸汽和循环冷却水单价分别按250,0.5 Yuan/t计算;Cost(C)为催化剂费用,催化剂单价按18 Yuan/t计算,且催化剂每半年更新一次;Cost(T),Cost(R),Cost(H)分别为精馏塔、侧反应器和换热器的成本,采用Douglas对化工过程的估算方法[20]计算。其中,精馏塔设备尺寸、侧反应器体积、换热器面积等设备参数可根据Aspen Plus模拟结果进行估算。

2 结果与讨论

2.1 提馏段塔板数的影响

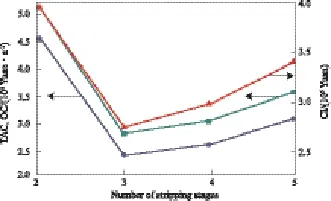

图2为NS对TAC,CI,OC的影响。由图2可知,随着NS的增加,TAC,CI,OC均呈现先减小后上升的趋势,且当NS=3时具有最小值,这与精馏塔内组成分布及达到设计规定所需QR的变化有较大关系。当NS过少(NS=2)时,重组分CA产物与反应物在集成“背包式”反应器的精馏段得不到有效分离,而进入第二台侧反应器的CA为26.4%(x),由于AA与CH加成反应为可逆反应,这部分CA产物进入侧反应器,使转化率降低。为达到设计规定所需的转化率,需要较大的QR,以提高精馏塔蒸发量来提高CA与反应物的分离效果,因而OC增大。同时,塔内汽/液相流率亦增大,使得精馏塔塔径及侧反应器体积均增大,故除再沸器成本上升外,其他CI也增加。当NS过多(NS>3)时,与侧反应器集成的精馏段的CH含量增加,AA含量降低,经侧反应器反应后进入精馏塔第一块板的CH含量也增加。此时,为使CH完全转化则需要更大的蒸发量,即需要增加QR,同样造成OC与CI增加。由于TAC为OC与CI之和,两者均在NS=3时最小,故TAC也在该处具有最小值。

图2 NS对TAC,CI,OC的影响Fig.2 Effect of NSon TAC,CI and OC.Reaction conditions:feeding rate 10 kmol/h,99.5%(w)CA in bottom,NR=2,the total loading of catalyst 2 300 kg,fC=0.44/0.56. NS:the number of stripping stages;NR:number of side reactors;TAC:the total annual cost;CI:the installed capital investment;OC:the annual operating cost;fC:the distribution ratio of catalyst.■ TAC;▲ CI;● OC

2.2 催化剂装填量的影响

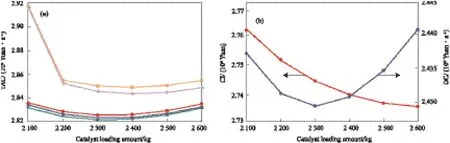

考察总催化剂装填量及其在各个反应器中的分配系数(fC)对TAC,CI,OC的影响,结果见图3。由图3(a)可知,两台侧反应器中催化剂装填量对TAC有影响,随着总装填量的增加,TAC存在极小值,同时,不同的催化剂fC也会对TAC造成比较大的影响。当第一台侧反应器中的分配系数(fC1)逐渐增大时,TAC会先下降后上升,当fC1=0.44时,TAC具有最小值。该情况表明两台侧反应器存在最佳的催化剂装填量,这与反应器内的反应量和反应物浓度有关,第一台侧反应器承担了较多的反应量,但也存在较大的反应物与产物的浓度差,这对可逆反应是有利的;而第二台侧反应器内反应物与产物的浓度差较小,在满足设计规定的条件下则需要更大的催化剂用量。由图3(b)可知,当fC1=0.44 时,CI随着总催化剂装填量的增加而逐渐减小,而OC则呈现先减小后增大的趋势。虽然催化剂用量的增加可减少分离能耗,但其自身费用及造成反应器成本的增加也是值得权衡的问题。适宜的总催化剂装填量为2 300 kg,最佳的fC为0.44/0.56。

图3 总催化剂装填量及其fC对TAC的影响(a)和fC1=0.44时总催化剂装填量对CI及OC的影响(b)Fig.3 Effects of total catalyst loading with different fCon TAC(a) and effects of total catalyst loading at fC1=0.44 on CI and OC(b).Reaction conditions:feeding rate 10 kmol/h,99.5%(w) CA in bottom,NR=2,NS=3.The distribution ratio of catalyst in the first reactor (fC1):■ 0.60;● 0.50;▲ 0.44;▼ 0.40;► 0.30

2.3 侧反应器台数的影响

图4为最佳催化剂装填量下NR对TAC(a),CI,OC(b)的影响。由图4(a)可知,随着NR的增加,TAC呈现先降低后上升的趋势,但上升的幅度较小;当NR=3时,TAC最小;当NR为2~4时,总催化剂用量的最佳值相当,但比使用单台反应器有大幅度降低。由图4(b)可知,随着NR的增加,CI的增幅较一致;当NR由1增至2时,OC降幅较大;再增加NR,OC的降低趋势变缓,因为此时增加NR并不能显著减少QR及总催化剂装填量。NR=3时,TAC优势并不明显,且较多的NR会增加集成工艺的复杂程度,给过程控制造成困难并占用更多的设备安置空间,因此,选择NR=2较合理。

图4 NR对TAC(a),CI,OC(b)的影响Fig.4 Effects of NRwith the optimum catalyst loading on TAC(a),CI and OC(b).Reaction conditions:feeding rate 10 kmol/h,99.5%(w)CA in bottom,NR=2,NS=3,total loading of catalyst 2 300 kg,fC=0.44/0.56. Catalyst loading in the ith side reactor(Mi):▊ M1;▊ M2;▊ M3;▊ M4

2.4 模拟优化结果

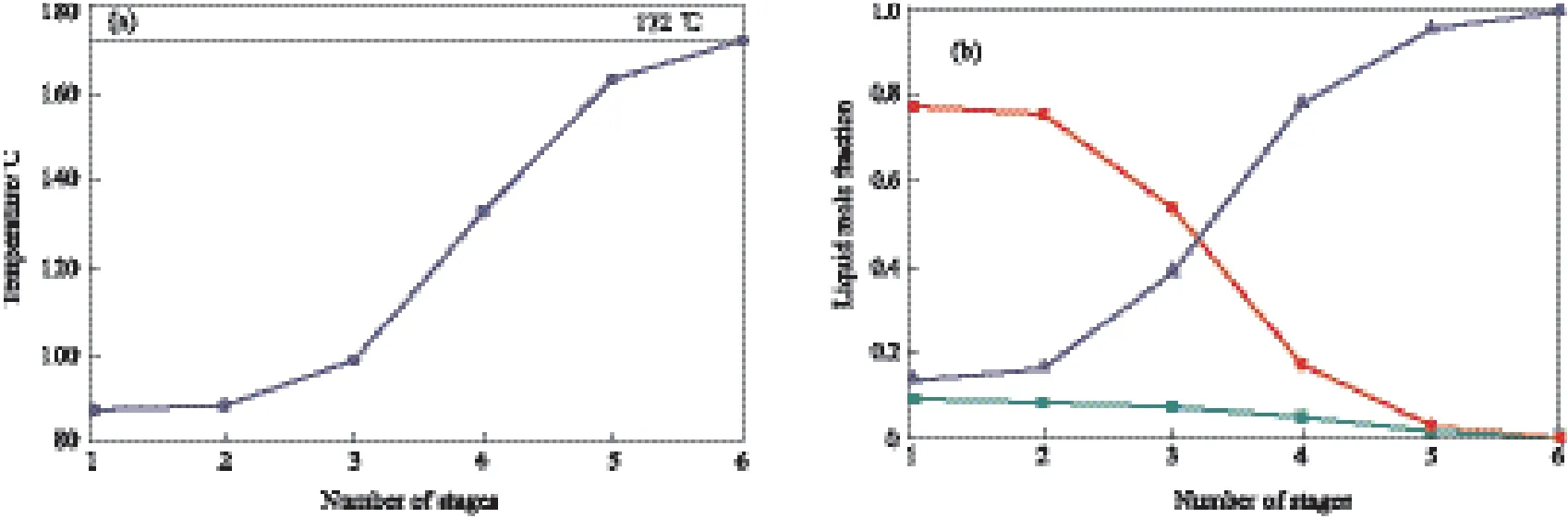

精馏塔理论塔板数6块(含再沸器),QR为0.51 MW时,可得到最小的TAC约为2.82×106Yuan/ a,其中CI和OC分别为2.74×106Yuan和2.43×106Yuan/a。图5为反应精馏塔内温度分布(a)及液相组成分布(b)。图中,塔板1代表精馏塔顶端塔板,6代表塔底再沸器。由图5可知,在最佳工艺条件下,CA的液相摩尔分数随着塔板数的增加而增大,且组分摩尔分数呈现单调上升或下降的趋势,未因侧反应器的集成而导致精馏塔出现明显的逆向精馏现象。

图5 反应精馏塔内温度分布(a)及液相组成分布(b)Fig.5 Temperature distribution(a) and liquid composition distribution(b) in the reactive distillation column.Reaction conditions:feeding rate 10 kmol/h,99.5%(w)CA in bottom,NS=3,total loading of catalyst 2 300 kg,fC=0.44/0.56.■ AA;● CH;▲ CA

2.5 DCSR工艺与传统RD工艺的比较

对传统RD工艺进行流程模拟和参数优化,得到最优的理论塔板数为7块(含冷凝器与再沸器)、反应液进料位置为第4块板、回流比为0.1。在原料进料量和产品质量分数均一致的条件下,将传统工艺与DCSR工艺的优化结果进行了比较,结果见表2。由表2可知,DCSR工艺的QR减小了8.9%,催化剂用量减少了42.5%,TAC节省了18.9%,表明该工艺具有较好的经济性。

表2 DCSR工艺与传统RD的优化结果比较Table 2 Comparison between the optimized results of DCSR process and traditional RD process

3 结论

1)建立了CH与AA加成酯化合成CA的DCSR集成工艺,并以TAC这一经济性指标,考察了操作参数与集成结构对集成过程的影响。模拟结果表明该过程是可行的,在固定进料量的情况下,存在最优的工艺条件以使过程的经济性最佳。

2)在CH与AA的进料量均为10 kmol/h时,规定塔釜采出CA为99.5%(w),得到最佳的工艺条件:QR=0.51 MW、NS=3、NR=2、总催化剂装填量为2 300 kg、催化剂在上下两台侧反应器中的分配系数分别为0.44和0.56。在该条件下,集成过程具有最小TAC约2.82×106Yuan/a。其中,CI为2.74×106Yuan,OC为2.43×106Yuan/a。

3)相较于传统R+D工艺,DCSR工艺的QR减小近8.9%,催化剂用量减少了42.5%,TAC节省了18.9%,表明该工艺具有较好的经济性。

符 号 说 明

CI 设备投资费用,Yuan

Cost(C) 催化剂费用,Yuan/a

Cost(H) 换热器成本,Yuan

Cost(R) 反应器成本,Yuan

Cost(T) 精馏塔成本,Yuan

Cost(U) 公用工程费用,Yuan/a

c 浓度,mol/L

fC催化剂在各台反应器中的分配系数

Mi第i台侧反应器中的催化剂装填量,kg

NR侧反应器台数

NS提馏段塔板数

OC 年度操作费用,Yuan/a

QR再沸器热负荷,MW

R 摩尔气体常数,J/(mol·K)

rCA乙酸环己酯的生成速率,mol/(g·min)

T 温度,K

TAC 年度总成本,Yuan/a

[1] Vyver S V D,Román-Leshkov Y. Emerging catalytic processes for the production of adipic acid[J].Catal Sci Technol,2013,3(6):1465-1479.

[2] 项益智,李小年. 苯酚液相原位加氢合成环己酮和环己醇[J].化工学报,2007,58(12):3041-3045.

[3] Misono M,Inui T. New catalytic technologies in Japan[J]. Catal Today,1999,51(3/4):369-375.

[4] Mitsui O,Fukuoka Y. Process for producing cyclic alcohol:US 4588846[P].1986-05-13.

[5] 靳敬敬,李芳,杨丽红,等. HZSM-5催化乙酸环己酯水解反应[J].石油学报:石油加工,2014,30(1):169-174.

[6] 王碧玉,葛秀秀,吴方棣,等. 环己烯催化水合制环己醇的研究进展[J].化工进展,2010,29(5):861-865.

[7] Imam R A,Fre und H,Guit R P M,et al. Evaluation of different process concepts for the indirect hydration of cyclohexene to cyclohexanol[J].Org Process Res Dev,2 013,17(3):343-358.

[8] Katariya A,Freund H,Kai S. Two-ste p reactive distillation process for cyclohexanol production from cyclohexene[J].Ind Eng Chem Res,2009,48(21):9534-9545.

[9] Kumar R,Katariya A,Freund H,et al. Development of a novel catalytic distillation process for cyclohexanol production:Mini plant experiments and complementary process simulations[J].Org Process Res Dev,2011,15(3):527-539.

[10] Bhatia S P,Letizia C S,Api A M. Fragrance material review on cyclohexyl acetate[J].Food Chem Toxicol,2008,46(12):S52-S55.

[11] Chakrabarti A,Man M S. Cyclohexanol from cyclohexene via cyclohexyl acetate:Catalysis by ion-exchange resin and acidtreated clay[J].React Polym,1992,18(2):107-115.

[12] Yang Fang,Xue Wei,Zhang Dongsheng,et al. Hydrolysis of cyclohexyl acetate to cyclohexanol with high selectivity over SO3H-functionalized ionic liquids[J].React Kinet Mech Catal,2016,117(1):1-11.

[13] 徐骏,乔旭,崔咪芬,等. 制备氯代环己烷的反应精馏耦合工艺研究[J].石油化工,2005,34(1):37-40.

[14] 丁良辉,汤吉海,崔咪芬,等. 常压反应-减压精馏耦合生产氯化苄的工艺优化设计[J].化工学报,2011,62(8):2323-2327.

[15] 黄玉鑫,汤吉海,陈献,等. 不同温度反应与精馏集成生产醋酸叔丁酯的过程模拟[J].化工学报,2015,66(10):4039-4046.

[16] Baur R,Krishna R. Distillation column with reactive pump arounds:An alternative to reactive distillation[J].Catal Today,2004,79/80(3):113-123.

[17] Citro F,Lee J W. Widening the applicability of reactive distillation technology by using concurrent design[J].Ind Eng Chem Res,2003,43(2):375-383.

[18] Ye Jianchu,Li Jun,Sha Yong,et al. Evaluation of reactive distillation and side reactor conf i guration for direct hydration of cyclohexene to cyclohexanol[J].Ind Eng Chem Res,2014,53(4):1461-1469.

[19] 陈幸福,陈献,汤吉海,等. 醋酸与环己烯酯化合成醋酸环己酯宏观动力学[J].石油化工,2015,44(7):833-838.

[20] Douglas J M. Conceptual design of chemical processes[M]. New York:Mc Graw-Hill,1988:345-350.

(编辑 杨天予)

Simulation of“Backpack”reactive distillation process for the production of cyclohexyl acetate

Xu Ge1,Tang Jihai1,2,Chen Xian1,Cui Mifen1,Fei Zhaoyang1,3,Qiao Xu1,2,3

(1. College of Chemical Engineering,Nanjing Tech University,Nanjing Jiangsu 210009,China;2. Jiangsu National Synergetic Innovation Center for Advanced Materials (SICAM),Nanjing Jiangsu 210009,China;3. State Key Laboratory of Materials-Oriented Chemical Engineering,Nanjing Tech University,Nanjing Jiangsu 210009,China)

A novel reactive distillation process integrating a distillation column with side reactors(DCSR) was proposed for the production of cyclohexyl acetate through the additive esterif i cation of cyclohexene and acetic acid. Aimed at the reduction of the total annual cost(TAC),when the feeding rates of both cyclohexene and acetic acid were 10 kmol/h and the mass fraction of cyclohexyl acetate in the column bottom was stipulated as 99.5%(w),the effects of operating conditions and the integration structure on the esterif i cation were investigated by means of the Aspen Plus process simulation software. The results indicated that,under the opt imal DCSR process conditions of reboiler duty 0.51 MW,the stripping section plates number is 3,number of side reactors 2 and catalyst loading 2 300 kg with a distribution coeff i cient of 0.44/0.56,TAC was 2.82×106Yuan/ a,lower than that of the traditional reaction-separation process. Comparison to the traditional reactionseparation process,the reboiler duty,catalyst loading and TAC of the DCSR process decreased by 8.9%,42.5% and 18.9%,respectively.

reactive distillation;side reactor;esterif i cation;simulation;cyclohexyl acetate

1000-8144(2017)01-0050-06

TQ 021.8

A

10.3969/j.issn.1000-8144.2017.01.007

2016-07-18;[修改稿日期]2016-10-03。

许戈(1990—),男,湖北省荆州市人,硕士生。联系人:汤吉海,电话 025-83587166,电邮 jhtang@njtech.edu.cn。

国家自 然科学基金项目(21276126,61203020);江苏省“六大人才高峰”项目(2015-XCL-017);江苏高校优势学科建设工程资助项目。