静压下固定顶储罐弱壁结构保护性能研究

万昊天喻健良焦国栋

(1.大连理工大学,辽宁 大连 116024;2.河南省轻工业科学研究所有限公司,河南 郑州 450003)

静压下固定顶储罐弱壁结构保护性能研究

万昊天1喻健良1焦国栋2

(1.大连理工大学,辽宁 大连 116024;2.河南省轻工业科学研究所有限公司,河南 郑州 450003)

针对储罐弱顶结构保护性能有限的现状,本文提出一种新型的弱连接结构——弱壁,并设计制造DN 500和DN 3100两种小尺寸弱壁储罐。通过试验手段对弱壁结构作为储罐弱连接保护结构的可行性进行研究。结果显示,弱壁结构设置不仅能使储罐失效时破裂裂口位置从罐底板的大角焊缝处转移至弱壁焊缝处,还能降低罐底提离的高度,DN 500和DN 3100两种尺寸的储罐的罐底提离高度分别降低了18.2%和13.8%。因此,弱壁结构对储罐有弱连接保护作用。

静压;弱壁结构;试验研究;储罐安全

近年来,我国经济飞速发展,对化石燃料的需求量不断增加,特别是石油[1]。为了能够满足我国自身发展的需求,建立大型石油储备库具有重要的战略意义。在如此规模的油气储备库中,大型储罐的安全问题十分重要。进入21世纪以来,我国石化事故特别是油气储罐事故频发,且通常伴随着多米诺效应,给国家造成了巨大的经济损失。

为了在事故蔓延前给救援和处理争取更多的时间,避免罐区灾害的多米诺效应,储罐通常被要求削弱罐顶板与包边角钢的连接处的焊缝强度,成为弱顶结构[2]。弱顶保护效果是指,当储罐遭受意外超压时,破裂失效发生在顶部弱连接位置而非罐壁或罐底大角焊缝处,这样既可以防止储罐整体失效,又可以避免内部介质外泄引起多米诺效应。

国内外针对弱顶结构已经开展了很多研究,虽然弱顶结构有很大的优势,但仍有许多问题亟待解决。①弱顶定义不明确,目前国内外规范对于弱顶的定义存在一定的差异。许蕴博[3]按照国内外不同规范对四种不同体积的大型储罐进行常规设计,发现只有根据SH 3046[4]设计的储罐参数满足弱顶结构的定义,而GB 50341[5]和API 650[6]均不满足。②弱顶保护作用不理想。国内外标准定义不一导致弱连接结构不易达到,即使设计参数满足弱顶要求,某些工况下弱顶对储罐的保护作用并不理想。对2万m3拱顶储罐的研究发现,当拱顶曲率半径小于储罐直径时,特别在满载工况下,弱顶结构并不具有弱顶保护作用。③研究手段单一,研究内容有限。限于真实储罐尺寸大,结构比较复杂,制造成本过高,目前国内外主要通过有限元分析对弱顶储罐进行研究[7-9],研究内容集中在几种工况(空载、半载和满载)下,静载荷作用对弱顶储罐失效形式的影响,并对弱顶结构进行评价。研究手段局限于理论分析和有限元模拟,试验研究几乎没有。

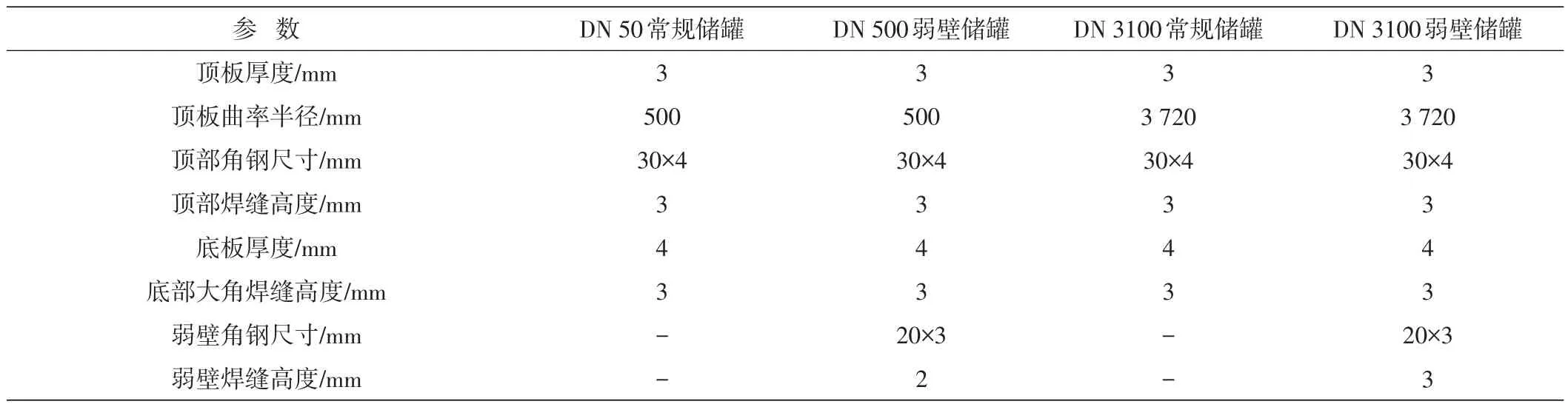

表1 试验储罐几何参数

通过对上述现状的分析,本文对弱顶结构进行了一些改进,提出另一种弱连接结构——弱壁结构。并通过试验方法研究静压下弱壁结构对储罐的保护性能,重点观察和分析弱壁储罐失效破坏裂口的出现位置,更加客观地评价弱壁结构作为储罐安全设计技术的可行性。

1 试验设备与流程

静压(或物理超压)是储罐等化工容器经常面临的工况,也是有可能使储罐发生危险的最常见工况。为了验证弱壁结构对储罐的保护性能,本文通过试验,对比研究DN 500和DN 3100的常规储罐和弱壁储罐在静压作用下失效破裂位置和罐底提离高度。

1.1 弱壁结构设计

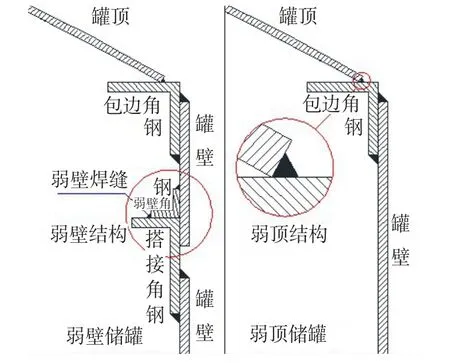

弱壁结构形式如图1所示。该结构位于顶部包边角钢下方的罐体壁面,人为地将该处罐体壁面分为两部分,并用尺寸更小的角钢进行焊接连接。弱壁角钢与上壁面进行搭接连接,弱壁角钢与搭接角钢的焊接焊缝称为弱壁焊缝。

图1 弱壁结构与弱顶结构

本文所设计的小尺寸储罐几何参数如表1所示。相比弱顶结构,弱壁结构的优势主要体现在两点。一是易于设计。弱壁处可以用尺寸更小的角钢。不仅可以减小有效连接处的有效连接面积,还可以降低焊角高度,使弱连接处焊缝强度更弱。二是储罐承压能力不会再因弱连接的限制而降低。由于弱连接位置的改变,储罐设计对储罐罐顶板曲率半径和连接处罐顶板坡度等的要求降低。

1.2 试验流程

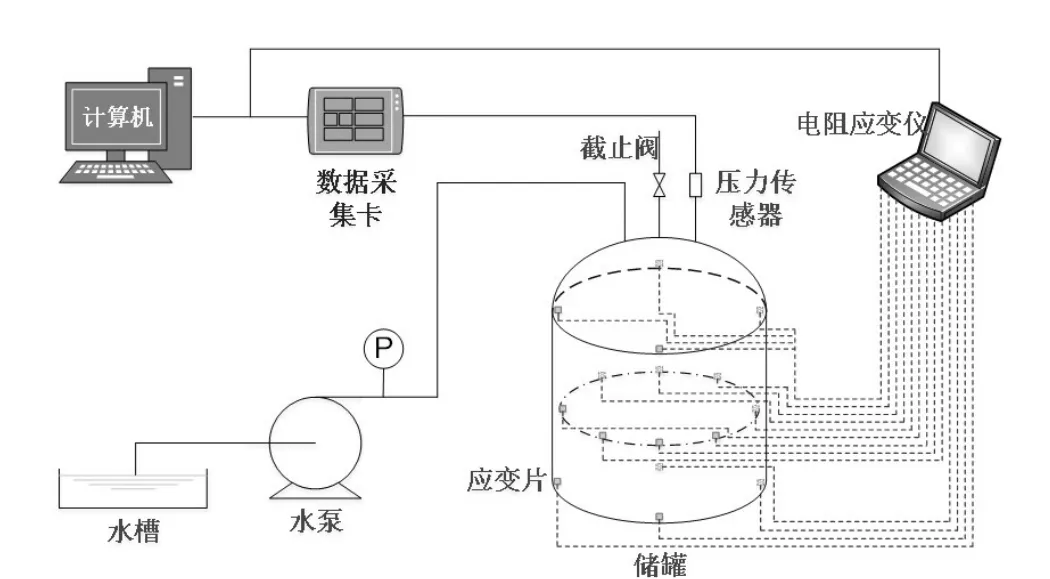

试验流程如图2所示。试验通过加压泵向罐内加压直至储罐破裂,罐顶安装压力传感器记录储罐内部压力。罐顶焊缝、弱壁焊缝和底部焊缝均贴有应变片,能够记录加压过程中焊缝处的应变情况。试验结束后测量罐底边缘提离高度,并观察和分析裂口位置。试验所需设备及参数见表2。

图2 试验流程图

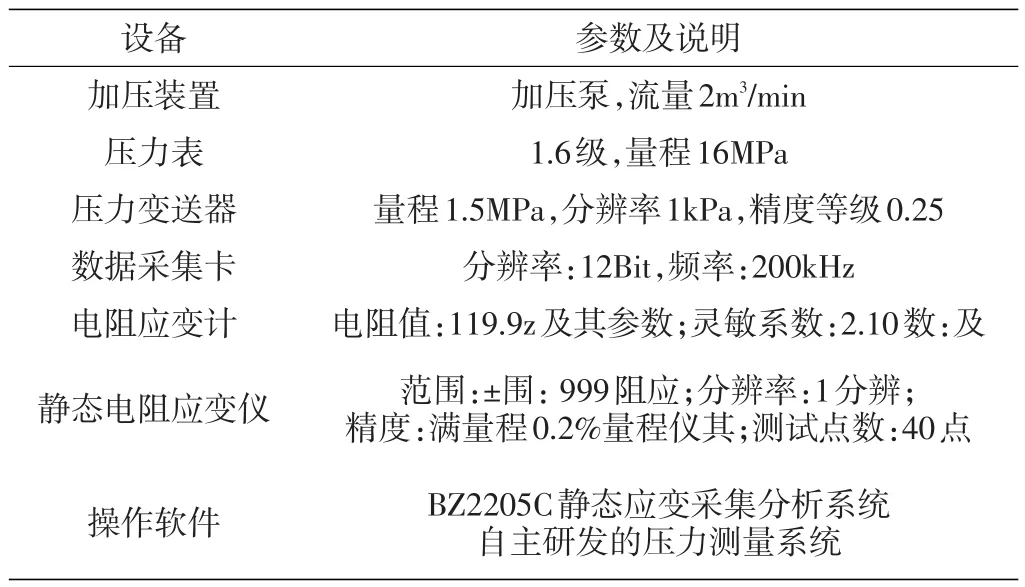

表2 主要试验设备及其参数

2 试验结果与分析

2.1 储罐加压过程分析

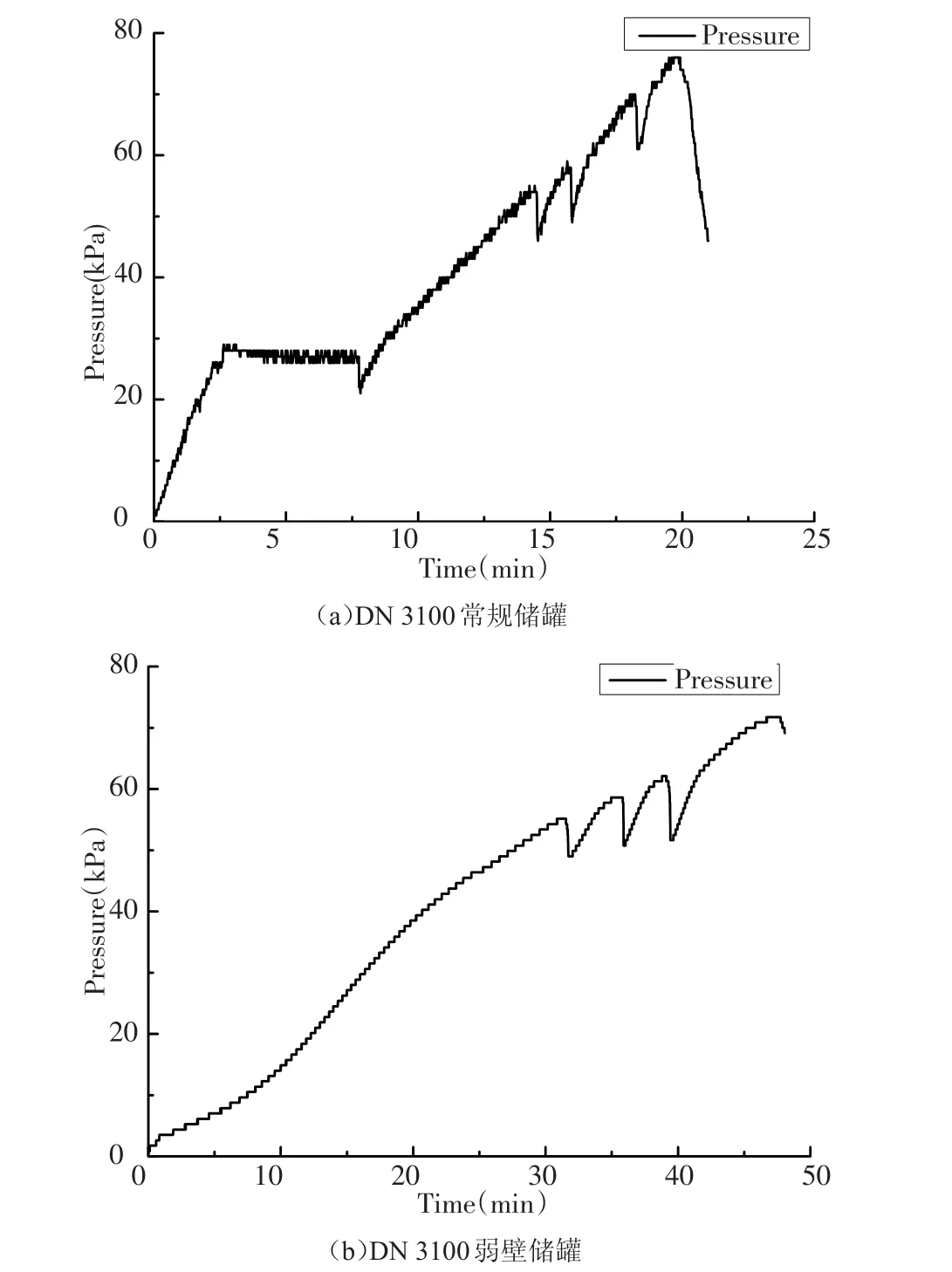

相比DN 500储罐,DN 3100储罐尺寸更大,加压过程中变形更加明显,因此本文以DN 3100储罐为例对试验中储罐的加压过程进行分析。

2.1.1 DN 3100常规储罐。按照罐内压力与罐体变形的情况,常规储罐的物理超压试验过程可分为4个阶段,如图3(a)所示:①稳压变形阶段,如图3(a)中的2~7min,该阶段中罐底不断膨胀提离,导致储罐体积增大,因此罐内压力无明显变化;②快速升压阶段,如图3(a)中的8~14min,随着液态水压力不断增加,罐底膨胀速度减缓,但罐内压力快速增加;③压力波动阶段,如图3(a)中的14~19min,此阶段中顶部压力继续上升,罐底板边缘一次出现3个屈曲坑,屈曲坑的出现会引起储罐体积发生变化,所以罐内压力有3次先减小后增加的波动;④焊缝破裂,第19分49秒罐底焊缝达到强度极限,发生失效破裂,此时储罐内压为78kPa。

2.1.2 DN 3100弱壁储罐。按照罐内压力与罐体变形的情况,弱壁储罐的物理超压试验只有3个阶段:如图3(b)所示:①快速升压阶段,如图3(b)中的1~31min,此阶段中罐内压力快速上升,罐底提离缓慢发生,且提离高度小于常规储罐;②压力波动阶段,如图3(b)中的31~43min,此阶段与常规罐类似,罐内压力继续上升,罐底板一次出现3个屈曲坑,导致压力出现三次波动;③焊缝破裂,第48分钟储罐弱壁焊缝达到强度极限,发生失效破裂。

图3 DN 3100储罐拱顶压力变化曲线

由于弱壁结构的设置减少了罐底板的变形程度,而其自身的变形贯穿整个加压过程,因此弱壁储罐在加压过程中并无稳压变形阶段。

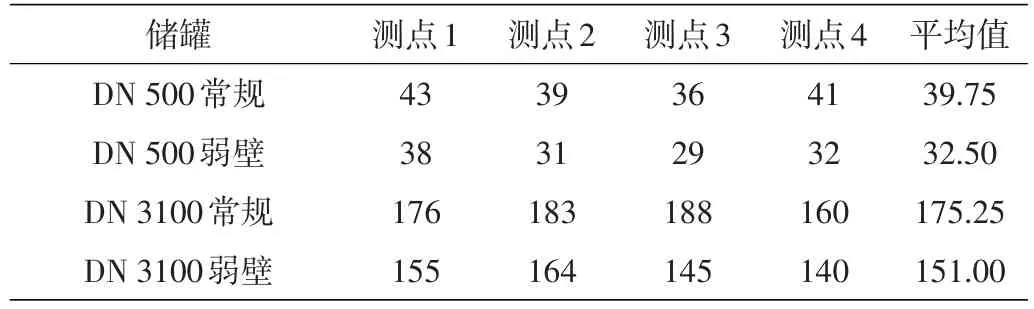

2.2 罐底提离高度

试验后在罐底外侧一周选择4个测点对罐底板边缘的提离高度进行测量并计算平均值,测量结果见表3。由表3可知,DN 500常规储罐的周向4个测点的平均提离高度为39.75mm,而弱壁储罐平均提离高度只有32.5mm,降低了18.24%。DN 3100常规储罐和弱壁储罐的测量平均值分别为175.25mm和151mm,相比之下,降低了13.8%。

表3 罐底提离高度(mm)

对小尺寸储罐,弱壁结构的设置能够降低罐底的提离距离,减少罐底板处的应力集中,但降低的程度随着储罐体积的增大有所减小。

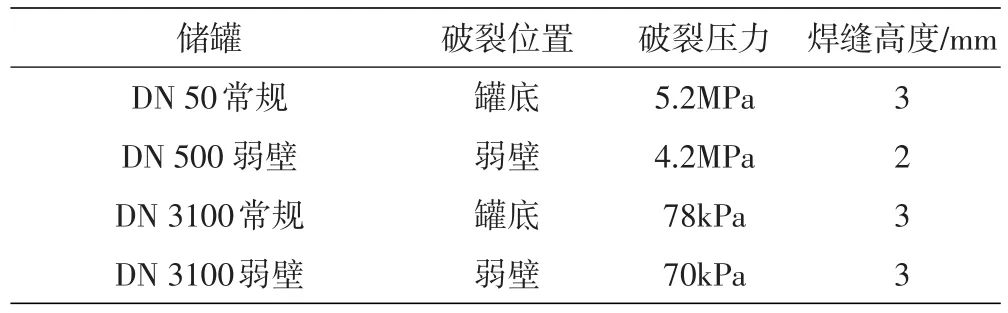

2.3 储罐失效破裂位置

图4显示的是储罐在内压作用下变形情况和失效破裂位置。加压后,DN 500常规储罐底部发生明显提离,如图4(a)所示,罐内压力达到5.2MPa时在底部大角焊缝处发生破裂;DN 500弱壁储罐底部提离不如常规储罐明显,储罐内部压力达到4.2MPa时,储罐弱壁及拱顶结构整体被掀起,弱壁处氩弧焊缝部位被整齐撕开,如图4(b)所示,破裂时伴随有类似爆炸的强烈声响。

DN 3100常规罐加压后罐体明显发生鼓胀,罐底还伴有屈曲坑的出现,最终在拱顶压力到达78kPa时底部屈曲坑处焊缝破裂,如图4(c)所示;DN 3100弱壁储罐加压后罐体鼓胀和罐底提离程度不如常规储罐,但罐底也出现了3个屈曲坑,最终在压力70kPa时在弱壁结构处发生失效破裂,如图4(d)所示。

从表4中可以看出,弱壁结构的设置使小尺寸储罐在内压作用下失效破裂位置由原来的罐底大角焊缝转移至弱壁结构处的弱壁焊缝。相同焊角高度的情况下,弱壁结构还可以降低储罐的失效压力,保证储罐在弱壁连接部分发生破坏,防止内部介质向外泄漏。

表4 储罐破裂位置和压力

3 结论

通过试验研究的方法对弱壁结构在静压下对储罐的弱连接保护性能的可行性进行了研究,并对储罐失效裂口位置和罐底提离距离进行了分析和讨论,得出以下结论。

图4 储罐变形与破裂位置示意图

①弱壁结构的设置使弱壁储罐的加压过程比常规储罐少了一个稳压变形阶段。但两种储罐在加压后期由于屈曲坑的出现,都有明显的压力波动。

②对于小尺寸的固定顶储罐,弱壁结构的设置能够使储罐在静压作用下失效时破裂裂口位置由罐底大角焊缝转移至弱壁焊缝。

③相同焊角高度的情况下,弱壁储罐的破裂压力略低于常规储罐的破裂压力。

④弱壁结构的设置能够降低罐底提离的高度,DN 500和DN 3100两种尺寸的储罐降低的幅度分别为18.2%和13.8%,而且降低幅度随着储罐内径的增大而减小。

⑤对小尺寸储罐,弱壁结构具有良好的弱连接保护效果,它的设置能够保证储罐在遭受意外超压时在弱壁连接处发生破坏,防止内部介质向外泄漏,避免罐区事故的多米诺效应。

[1]钱兴坤,姜学峰.2014年国内外油气行业发展概述及2015年展望[J].国际石油经济,2015(1):35-43.

[2]Wu TY,Liu GR.Comparison of design methods of a tankbottom annular Plate and correct ring-wall International[J].Journal of pressure vessels and Piping,2000(9):511-517.

[3]许蕴博.103~104m3立式拱顶储罐结构应力分析与弱顶结构评价[D].大庆:东北石油大学,2011.

[4]中国石油化工总公司.SH 3046-1992.石油化工立式圆筒形钢制焊接储罐设计规范[S].北京:中国石化出版社,1992.

[5]中国石油天然气集团公司.GB 50341-2014.立式圆筒形钢制焊接油罐设计规范[S].北京:中国计划出版社,2015.

[6]American Petroleum Institute.API 650-2009,Welded Steel Tanks for Oil Storage[S/OL].[2017-04-01].http://www.doc88. com/p-9979569369509.html.

[7]于清,王一军,许跃新,等.大型储罐设计技术的发展[J].新疆石油天然气,2006(4):73-75,92,103.

[8]ZP Chen,YY Duan,JL Jiang.A simplified method for calculating the stress of large oil storage tank wall[J].IMechE Part E:J.Process Mechanical Engineering,2007(3):119-127.

[9]吴龙平,明斐卿,罗丽华,等.国内外大型储罐的设计标准对比[J].油气储运,2010(12):933-936.

Study of Weak Wall Structure of Fixed Roof Storage Tank under Static Pressure

Wan Haotian1Yu Jianliang1Jiao Guodong2

(1.Dalian University of Technology,Dalian Liaoning 116024;2.Henan Light Industry Scientific Research Institute Co.,Ltd.,Zhengzhou Henan 450003)

A new kind of weak link,weak wall structure was designed in order to enhance the limited protection offered by weak roof structure.Two different sizes of weak wall storage tanks were manufactured and were used to study the protecting feasibility through experiments.The results showed that the weak wall structure could not only change the location of crevasse from bottom welded line to weak wall welded line,but also decrease the uplifting height of the bottom board rim.It decreased by 18.2%in DN 500 experiments and 13.8%in DN 3100 experiments.It means that weak wall structure could protect storage tanks from Dominic Effect effectively.

static pressure;weak wall;experimental study;tank safety

TE972

A

1003-5168(2017)05-0071-04

2017-04-15

万昊天(1990-),男,硕士,助理工程师,研究方向:化工安全与评估,机械与过程控制。