回转窑污泥焚烧烟气净化技术的应用

孙锦华,王 晶

(1.上海宝钢节能环保技术有限公司,上海 201999;2.中环协(北京)认证中心,北京 100037)

回转窑污泥焚烧烟气净化技术的应用

孙锦华1,王 晶2

(1.上海宝钢节能环保技术有限公司,上海 201999;2.中环协(北京)认证中心,北京 100037)

宝钢公司的含油污泥回转窑焚烧系统改造,在提高产能的同时对烟气净化系统进行强化,以此为背景,介绍了“SNCR+袋式除尘+湿法脱酸+烟气加热”的烟气净化技术及运行情况和指标影响因素,为危险废物焚烧后的烟气净化技术发展提供参考与借鉴。

危险废物;焚烧;烟气净化

1 引言

随着国家环保政策的日益严格及土地资源的紧缺,传统的危险废物安全填埋的场地越来越少[1、2],危险废物焚烧将成为危险废物最终处置的主流技术[3、4]。宝钢股份有限公司作为国家钢铁行业的龙头企业,在自行处置本行业产生的危险废物的同时,协同处置社会相关行业的其他危险废物。

宝钢股份有限公司现有含油污泥回转窑焚烧系统,已运行三十多年,设备性能大大降低,焚烧后的烟气净化设施已不能满足最新的环保标准。基于此,拟对其进行适应性改造,除了焚烧工艺,最关键的是改造烟气净化系统,保证其排放的烟气能满足相关排放标准要求。

2 工程概况

项目整体改造分为两步:第一步将生产能力由现有的7000吨/年恢复至2万吨/年,第二步再将生产能力提升至4万吨/年,烟气净化系统,则是按照回转窑的全生产能力进行设计。根据回转窑4万吨/年的全生产能力计算,焚烧产生的最大烟气量为32,000Nm3/h,原有的静电除尘器无法满足改造后的污染物排放指标要求,需新增布袋除尘器、脱酸系统、SNCR脱硝系统,以满足上海市《危险废物焚烧大气污染物排放标准》(DB31-767-2013)要求。相关排放指标详见表1。

表1 污染物排放指标表

3 设计参数

根据原始烟气成分及污染物排放标准,污泥焚烧烟气净化系统的设计脱硫率≥95%,脱硝效率>60%,出口粉尘浓度≤20mg/m3,烟气净化系统的设计参数详见表2。

表2 设计参数

4 工艺介绍

烟气净化采用“选择性非催化还原脱硝SNCR+静电除尘器(利旧)+袋式除尘+湿法脱酸+烟气加热”的集成工艺。原有静电除尘器利旧,新增选择性非催化还原脱硝SNCR、活性硅喷射装置、湿法脱酸塔、烟气加热器等主体设备,重点解决粉尘、NOx、SO2等参数的达标问题。工艺流程如下图。

烟气净化系统工艺流程图

4.1 烟气脱硝

SNCR脱硝:尿素颗粒加入除盐水制备成浓度为50%的尿素浓溶液,浓溶液由尿素输送泵送入管道混合器内,继续加水制成浓度为10%的尿素稀释溶液。SNCR尿素喷射装置设置在余热锅炉850℃~1050℃的温度段,尿素稀释溶液与烟气中的NOx反应,生成氮气和水,从而将NOx浓度降至400mg/Nm3以下。

第一阶段由于所烧物料性质的原因,通过SNCR脱硝系统,基本可满足排放标准要求,但同时要预留好SCR脱硝系统接口,以备后续升级改造之需。SNCR脱硝系统的设备参数见表3。

表3 SNCR系统设备参数表

4.2 除尘、半干法脱酸系统

因原有的静电除尘器设备性能较好,保留使用,故设计为两级除尘,烟气经静电除尘器去除部分颗粒物后进入布袋除尘器。

在袋式除尘器入口烟道中喷入消石灰、活性硅粉末,其随烟气进入袋式除尘器,在滤袋表面与烟气中的HCl、SO2/SO3等酸性物质发生反应,并吸附二英等物质,过滤后烟气中的粉尘浓度达到排放标准要求,继而进入湿法脱酸系统。

袋式除尘器中的反应产物(CaCl2、CaSO4、CaSO3、废活性硅粉末等)及未完全反应的颗粒在清灰时落到除尘器灰斗中除去。为尽可能脱除酸性物质,增加消石灰、活性硅在滤袋表面的停留时间,除尘器过滤风速控制在0.5m/min左右。

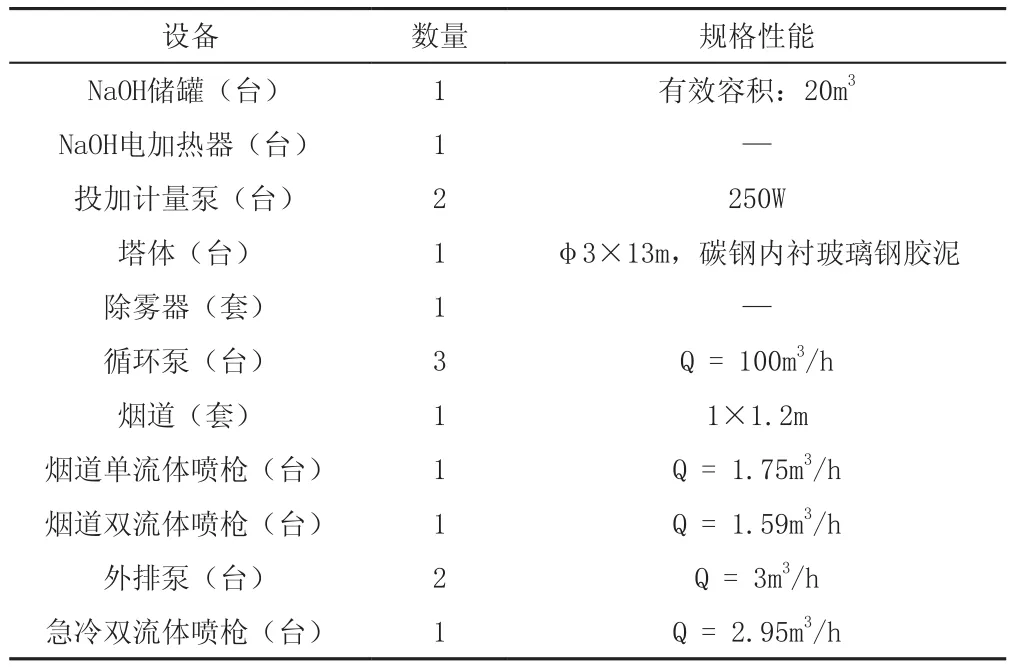

4.3 湿法脱酸系统

湿法脱酸系统由洗涤塔、脱硫剂制备及供应系统(此处的脱酸主要是指脱除SO2及少量的HCl)、碱液循环系统、排污系统及烟气加热器等组成。

袋式除尘器出口烟气温度为180℃~190℃,为避免进入洗涤塔的烟气温度过高,设置烟道冷却,烟气降温后进入湿式洗涤塔进行烟气脱硫。

从工艺短流程和占地面积的角度考虑,采取钠基脱硫,脱硫剂选用NaOH溶液,由输送泵送至洗涤塔,洗涤液经循环泵循环使用。洗涤塔设置填料层,浆液经喷嘴均匀喷淋到填料层上,增加烟气停留和反应时间,使之与脱硫剂充分接触,脱除烟气中的酸性物质,使SO2≤100mg/Nm3。

洗涤塔出口烟气温度为60℃~70℃,经烟气加热器加热至120℃左右后经引风机、烟囱排放。湿法脱酸系统设备参数见表4。

表4 湿法脱酸系统设备参数

5 运行效果

该改造项目于2016年8月31日投产,第一阶段改造完成投运后,烟气净化效果达到设计要求,并满足上海市《危险废物焚烧大气污染物排放标准》(DB31-767-2013)要求。目前第一阶段的烟气量为17,000Nm3/h,根据烟囱上的在线监测装置显示的实际运行排放参数见表5。

表5 烟气排放浓度

6 影响因素分析

根据设计和实践共同验证,温度的控制对烟气净化工艺的正常运行至关重要,尤其是布袋除尘器入口温度、脱酸塔入口温度、烟气加热器出口温度等。本文将从温度控制的角度分析讨论其对系统运行的影响。

6.1 布袋除尘器入口温度

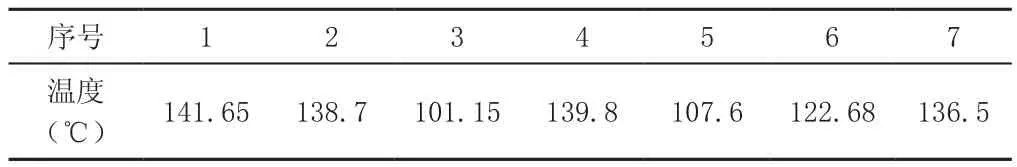

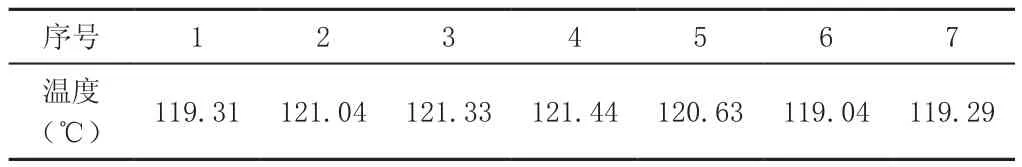

高温烟气经急冷塔冷却后进入布袋除尘器,温度为180℃~190℃,同时烟气中的SO3在高含水率(31%)条件下对设备具有一定的腐蚀性。鉴于此,除尘器的滤料选择为PTFE和PTFE覆膜,这种材质具有抗酸抗碱、抗各种有机溶剂的特点,并且耐高温,连续运行时可达250℃,瞬时温度可达280℃,要求急冷塔必须将烟气温度降至250℃以下。该系统目前通过喷淋量的调节控制急冷塔出口烟气温度在200℃以下,布袋除尘器入口温度通常控制在150℃以下(跟所烧物料的热值相关,若热值较高,控制温度也可适当提高),并设有温度报警,若温度高于180℃,则高温报警,采取紧急措施,防止烟气温度过高损伤滤料。布袋除尘器入口温度见表6。

表6 布袋除尘器入口温度表

6.2 脱酸塔入口温度

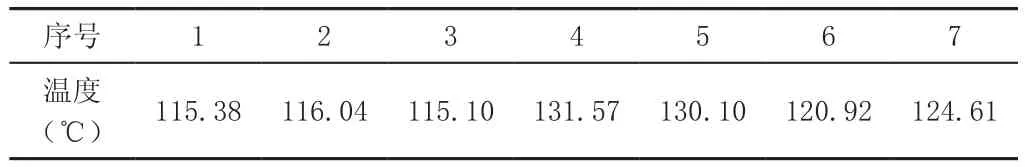

脱酸塔所用材质为碳钢,内衬玻璃鳞片,最高耐受温度150℃,温度过高会破坏脱酸塔的内衬防腐层,直接影响脱酸塔的安全运行,因此必须采取降温措施,严格控制入塔温度。在入口垂直烟道处设置了冷却装置,冷却前的烟气温度不超过150℃,经冷却后的烟气温度基本控制在130℃以下,详细运行参数见表7、表8。

6.3 烟气加热器出口烟气温度

从脱酸塔出来的烟气温度在70℃以下,低于SO3的露点温度。烟气中残留的SO3会以硫酸的形式存在,腐蚀风机叶片和烟囱,通过烟气加热器将脱酸塔出来的烟气加热至露点温度以上后排放。

第一阶段根据所烧物料的成分,其烟气中的SO2浓度约为550mg/m3,烟气出口温度为65℃,取65℃时的饱和空气含水量参数207.6,计算得知,酸露点温度为115℃。烟气加热器出口烟气温度如表9。

除以上几个温度参数外,还有脱酸塔pH值及各点的压力值等,这些跟实际运行工况都紧密相关,各参数之间相互影响、相互制约,需要在运行中不断地积累数据,寻找最佳的运行区间。

表7 垂直烟道冷却前烟气温度

表8 垂直烟道冷却后(脱酸塔入口前)烟气温度

表9 烟气加热器出口烟气温度

7 探讨与建议

7.1 余热回收与利用

回转窑物料焚烧后产生大量热量,设置了余热锅炉进行回收与利用,主要用于项目中烟气的加热及保温等,该项目由于所烧物料热值不高,所以产生的热量有限,后续工艺流程中还需要再设置烟气加热器来升温烟气;在其他热值较高的危险废物焚烧项目中,其蒸气可用做整个工艺流程的热源,多余蒸气还可并网利用,既回收利用了多余蒸气,又节省了能源。

7.2 脱酸塔pH值

未处理的烟气中含有SO2及HCl等少量的酸性气体,通过NaOH溶液的洗涤,将烟气中的酸性气体中和掉,导致塔内液体的pH值不断降低,同时塔内液体中的Na2SO3浓度不断升高,当浓度达到饱和时,会有晶体析出影响系统正常运行,所以需将pH值和Na2SO3浓度控制在一定范围,既能脱除酸性气体又能防止晶体析出。该项目第一阶段运行期间,脱酸塔内温度为65℃,控制Na2SO3浓度为24%以下,pH值控制在5.6~5.8,由于前端所烧物料成分和配伍方式不断变化,需要在生产运行中不断摸索,选择适合当前工况条件的pH值和Na2SO3浓度范围。

7.3 废水处理

脱酸塔为防止钠盐结晶,需进行废水外排,并补充新鲜工业水,此时的废水中含有大量的Na2SO3、Na2SO4,含大量Na+的废水利用程度有限,目前行业内此类废水的去向有:1)喷进除尘器之前的急冷塔,用于降温,但经过一定时间的富集之后,易在塔壁产生结晶,影响冷却效果,从而对后续工艺温度的控制产生直接影响,此利用去向不予推荐;2)可用于厂区小范围的冲洗;3)直接送至污水处理厂进行处理。第三种去向是最理想的处理方式。该项目定期通过泵车将地坑废水外运至废水处理中心进行处理后达标排放。其他企业可根据自身的实际情况酌情选择。

8 结语

危险废物焚烧后的烟气成分及含量根据所烧物料及其配伍方式的不同而不同,烟气量也随之发生变化[5],对系统的适应性要求较高,所以设计时要注意在保证设备能力的基础上,还要适当兼顾各种工况。在实际的运行过程中,温度是比较关键的控制参数,将每个单系统的温度控制在各自合理的区间内,保证整个系统的正常运行。

经实践证明,宝钢采用的选择性非催化还原脱硝SNCR+静电除尘+袋式除尘+湿法脱酸+烟气加热系统的集成工艺,适用于危险废物焚烧行业的烟气净化处理,并且行之有效,能够达到国家和地方的排放标准要求。此技术适应性强,能够满足不同物料焚烧后的烟气净化处理,颗粒物、NOx、SO2、HCl等参数均能达标排放。目前,此系统已运行数月,运行情况良好。危险废物行业的烟气净化技术在不断创新发展,但仍需进行大量的探索和优化,不断提高危险废物烟气净化处理技术水平。该适应性改造项目的成功运行为危险废物行业烟气净化技术的发展积累了宝贵经验。

[1]陆树立,戴颂宪,邢华.我国危险废物处置设施建设存在的问题及对策研究[J].环境研究与监测,2006(3):43-45.

[2]郝永利,金晶,胡华龙,等.我国危险废物处置利用现状分析[J].中国环保产业,2015(12):28-31.

[3]王伟,卢欢亮,李明.医疗垃圾焚烧烟气净化技术述评[J].环境科学与技术,2005(3):101-102.

[4]方平,岑超平,唐子君,等.污泥焚烧大气污染物排放及其控制研究进展[J].环境科学与技术,2012(10):71-77.

[5]陈罗松.钢铁加工行业危险废物处置经验值初探[J].节能环保,2016(4):266-268.

Application of Flue Gas Purifying Technology of Sludge Incineration from Rotary Kiln

SUN Jin-hua1, WANG Jing2

(1.Shanghai Baosteel Energy Saving and Environmental Protection Technology Co., Ltd, Shanghai 201999; 2.Certification Center (Beijing) of China Association of Environmental Protection Industry, Beijing100037, China)

Based on the reform of the oil-containing sludge incineration system of rotary kiln in Baosteel Company, the paper presents the enhancement of the flue gas purifying system while increasing the production capacity. Based on this background, the paper introduces the flue gas purifying technologies such as “SNCR + bag filter + wet de-acidification + flue gas heating” and the practical operation situation and the influencing factors of target, so as to provide the references for the development of the flue gas purifying technology after incineration of hazardous wastes.

hazardous waste; incineration; flue gas purification

X701

A

1006-5377(2017)06-0040-04