硫磺回收装置尾气处理单元腐蚀问题分析

赵 敏

(中国石油天然气股份有限公司独山子石化分公司研究院, 新疆 独山子 833699)

硫磺回收装置尾气处理单元腐蚀问题分析

赵 敏

(中国石油天然气股份有限公司独山子石化分公司研究院, 新疆 独山子 833699)

在硫磺回收尾气处理单元运行过程中,制硫尾气中含有的H2S和SO2等腐蚀介质会对系统设备造成腐蚀。检修过程中,对尾气处理单元的设备进行了腐蚀检查,发现尾气急冷塔底回流线、尾气加热器等存在明显腐蚀问题,其腐蚀类型主要是湿H2S腐蚀、高温硫腐蚀和露点腐蚀。对相应的腐蚀机理以及运行情况进行了分析,针对腐蚀问题采取了材质升级等防护措施。建议继续做好工艺防腐蚀控制及腐蚀监测工作。

硫磺回收 尾气处理 腐蚀 分析

硫磺回收装置用于处理炼油厂中脱硫处理后的气体,将这些气体中的硫化物转化成单质硫,并冷凝成液态除去。从硫磺回收装置排出的制硫尾气中,仍含有少量的H2S及SO2等有害物质,直接焚烧排放达不到国家规定的环保要求,需将这些尾气进行处理。该文就尾气处理单元中设备的

腐蚀问题、腐蚀机理和防腐蚀措施展开分析讨论, 希望对尾气处理单元的腐蚀与防护工作有一定帮助。

1 工艺流程

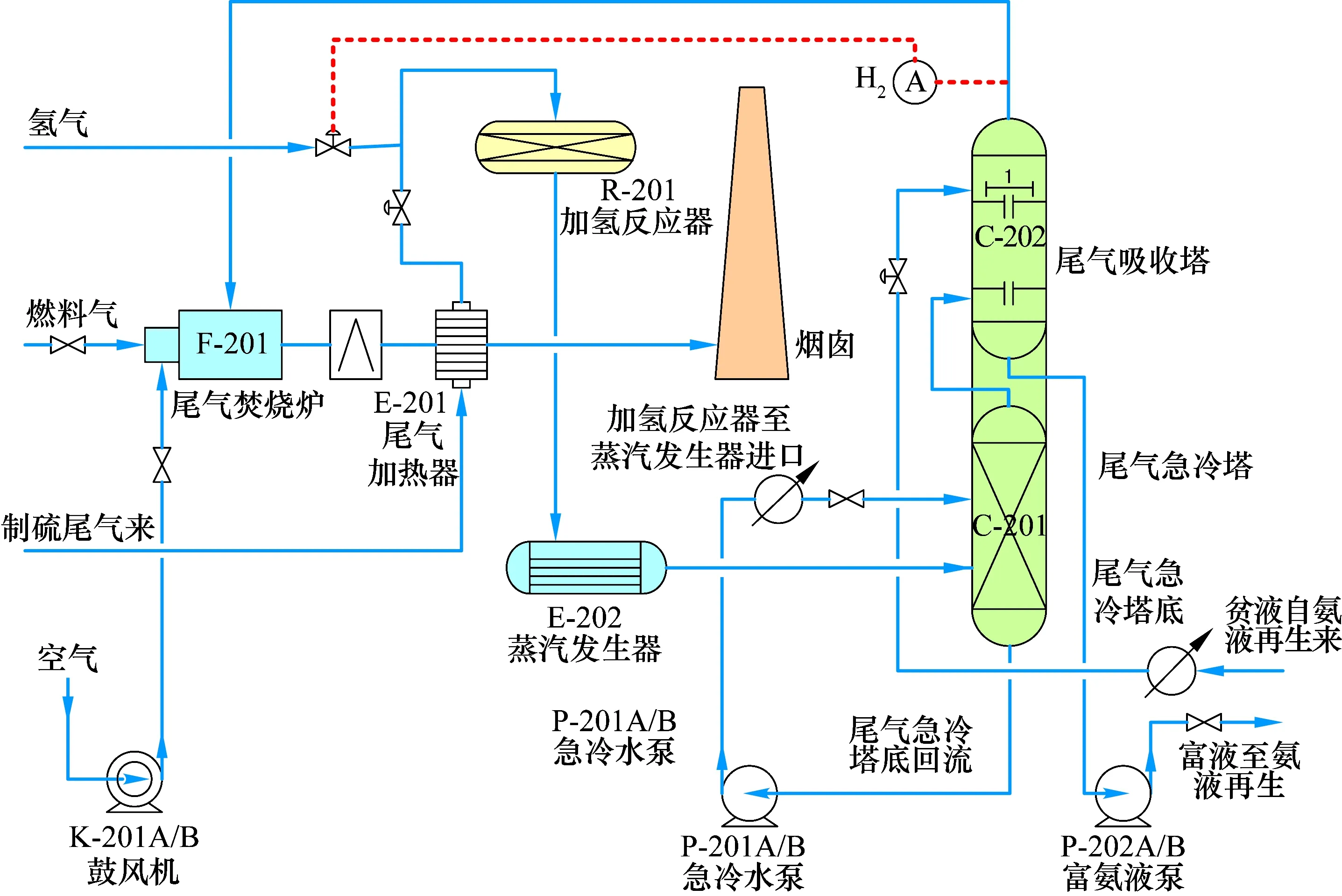

尾气处理单元流程示意见图1。

图1 尾气处理单元流程示意

由图1可以看出,来自硫磺回收装置的制硫尾气先进入尾气加热器与高温烟气进行换热,温度升到300 ℃,与氢气混合进入加氢反应器,在加氢催化剂的作用下进行加氢、水解反应,使尾气中的SO2,COS和CS2还原,水解为H2S。反应后的高温气体(约330 ℃)进入蒸汽发生器发生饱和蒸汽,尾气温度降至170 ℃进入尾气急冷塔下部,与急冷水逆流接触,水洗冷却至40 ℃。急冷塔底部回流用急冷水循环泵自急冷塔底部抽出,经急冷水冷却器冷却至40 ℃后返塔循环使用。

急冷降温后的尾气自尾气急冷塔顶部出来进入尾气吸收塔底部,与N-甲基二乙醇胺(MDEA)贫胺液(质量分数30%溶液)逆流接触,尾气中的H2S被吸收。吸收了H2S的MDEA富液,经富胺液泵升压后返回溶剂再生单元。

自尾气吸收塔塔顶出来的净化尾气,进入尾气焚烧炉,在700 ℃高温下,净化尾气中残留的硫化物焚烧生成SO2,剩余的H2和烃类燃烧生成H2O和CO2,焚烧后的高温烟气经过蒸汽过热器和尾气加热器回收热量后,烟气温度降至301 ℃,由烟囱排入大气。

2 设备腐蚀情况

检修期间对硫磺回收尾气处理单元的塔器、容器、换热器、泵及管线等易腐蚀设备进行了检查,发现了一些设备腐蚀问题。

2.1 尾气急冷塔底回流管线

尾气处理单元急冷水系统管线设计材质为20号钢,管线内介质为加氢处理后的尾气与急冷水的混合水溶液,用急冷水循环泵自塔底抽出。水中溶解了大量H2S等气体,最初的急冷水为酸性水汽提装置生产的合格净化水。检修时,将管道切开,发现管道有较厚的腐蚀锈层,多处锈层片状剥落,管内壁减薄严重,见图2。

图2 尾气急冷塔底回流管线腐蚀

为了监测急冷塔底回流线的腐蚀状况,在此部位安装了在线探针。停工后将探针取出,发现探针表面腐蚀严重(见图3)。与新探针相比(见图4),这个碳钢材质的探针已经全面腐蚀失效,表面腐蚀严重,外层金属全部腐蚀掉,内部通讯线缆露出。可以看出,该部位的介质对碳钢腐蚀性较强。

图3 检修时拆下的监测探针

图4 未安装的新探针

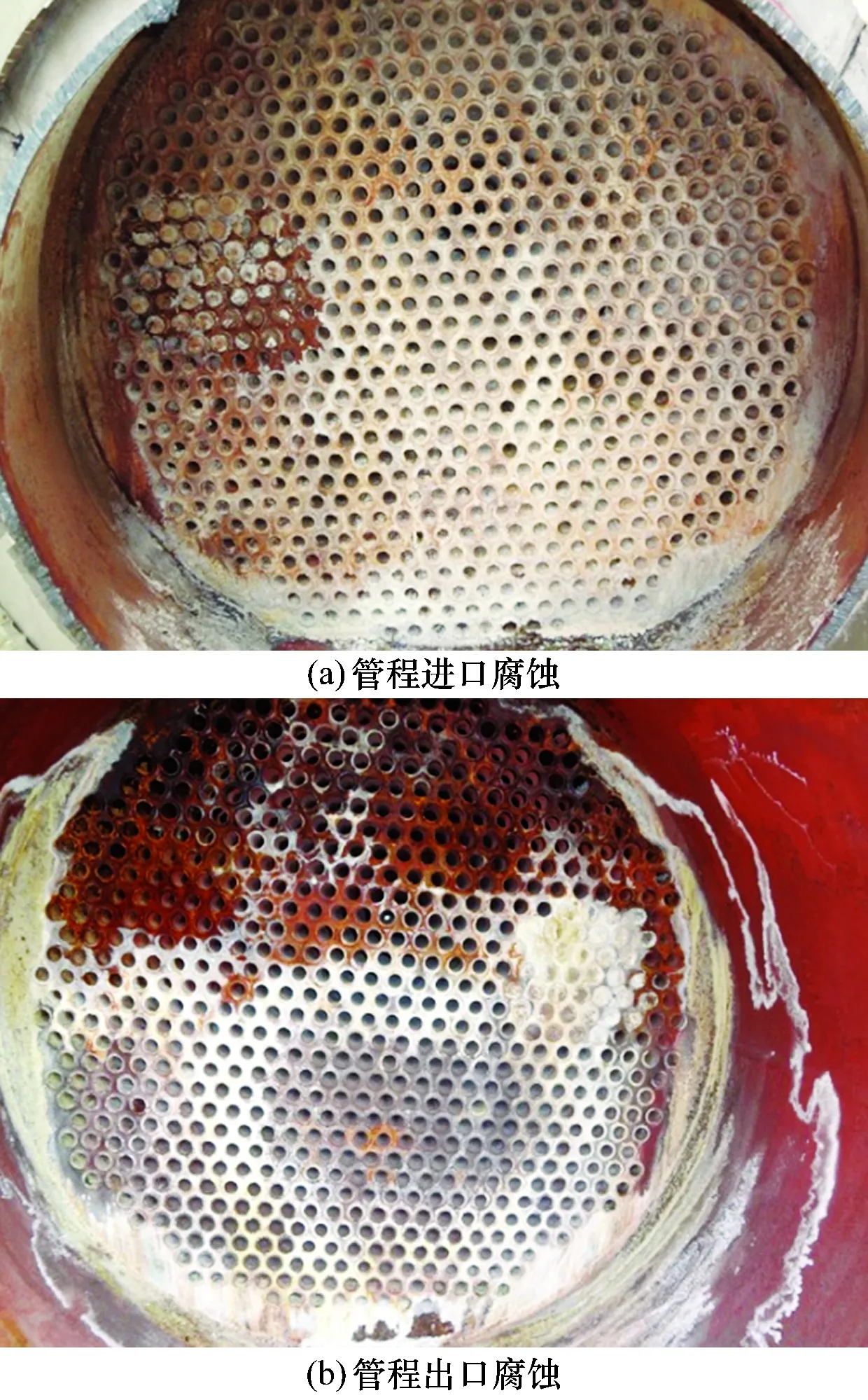

2.2 尾气加热器

尾气加热器是利用尾气焚烧炉的烟气加热制硫单元尾气的设备。管程进烟气,入口温度440 ℃左右,出口温度300 ℃左右;壳程走尾气,入口温度160 ℃左右,出口温度300 ℃左右。此处日常没有进行监测,检修时打开加热器发现管程泄漏(见图5)。由图5可以看出,进口管板局部有红褐色的腐蚀锈,局部有1 mm厚的淡黄色硫化物层,左上部有多根管子被堵管;管箱底有3~4 mm厚的淡黄色硫化物垢堆积,并有1 mm厚的红褐色疏松锈层,局部起皮;出口管板表面及管束内壁有淡黄色1~2 mm厚硫化物垢层。

3 腐蚀分析

3.1 低温H2S腐蚀

硫磺回收装置采用部分燃烧的克劳斯硫回收工艺,从其反应原理可以发现,制硫尾气中仍含有少量的H2S,SO2和COS等有害物质。尾气通过换热后,在催化剂作用下,硫及硫化物和氢气发生加氢反应,还原成H2S。反应后的高温气体通过换热进入尾气急冷塔,与急冷水逆流接触,形成了H2S-H2O 型腐蚀环境。

图5 E-201管程腐蚀形貌

H2S在水中发生电离:

钢在H2S的水溶液中发生电化学反应:

从上述反应过程可知,湿H2S对碳钢设备可以形成两方面腐蚀:均匀腐蚀和硫化物应力腐蚀开裂。检修发现尾气急冷塔底回流线的腐蚀为均匀腐蚀,腐蚀产物呈片状。H2S与金属发生腐蚀产生大量的腐蚀产物FeS,这些腐蚀产物将在金属表面形成具有一定保护作用的膜。由于膜的脆性,随着厚度增加和流体冲刷,腐蚀产物膜可能会脱落,新的金属表面重新暴露在腐蚀介质中将加剧腐蚀。

急冷水线的原管线材质为20号钢,经管壁厚度监测和在线探针监测,发现此处腐蚀速率较高。装置停工大修时,切开管道检查发现急冷水线腐蚀减薄严重,在线腐蚀监测探针因腐蚀而损坏,其腐蚀形态为片状剥落。在上次大修过程中,该处曾发生过空气进入管线而产生的FeS自燃现象。在该次生产周期开工过程中,急冷水pH值大幅波动,加剧了急冷水管线的腐蚀,尤其是管道弯头部位,流速快形成腐蚀冲刷,造成管道壁厚减薄严重。在该次生产周期的末期,出现了管道壁厚减薄和探针腐蚀速率偏高等问题。

文献[1]指出,硫磺回收装置中酸气预热器和尾气急冷塔的H2S-H2O 腐蚀严重,在腐蚀的最初阶段,生成的少量FeS 将沉积在金属表面,一定程度上可以延缓腐蚀进行,但由于流体不断冲刷, 脆性的FeS膜会不断脱落,金属表面又重新暴露在H2S-H2O介质中,引起新一轮腐蚀。经过这样不断循环,设备的壁厚逐渐减薄, 最终可引起设备腐蚀穿孔。图2中急冷塔底回流线的腐蚀形态中也有成片剥离的现象,且管壁厚度明显减薄,与文献描述的现象一致。

3.2 高温硫腐蚀

高温硫腐蚀主要发生在温度高于240 ℃环境中,介质中的H2S可直接与铁发生反应生成硫化铁,新生成的活性硫也会与铁发生强烈反应。这类腐蚀易发生在尾气加热器、尾气焚烧炉及其废热锅炉等部位。高温硫腐蚀的反应式如下:

3.3 露点腐蚀

当含硫气体燃烧时,硫的化合物发生分解,氧化形成SO2气体,部分SO2受灰分和金属氧化物等催化作用而生成SO3。SO3与燃烧气体中所含的水蒸气(体积分数5%~10%)结合生成硫酸,在温度低于露点的金属表面凝结而腐蚀金属。硫酸的形成过程如下:

4 防护措施

4.1 做好综合腐蚀监测

通过各种监测技术对运行过程中设备的腐蚀状态进行监测,快速发现腐蚀造成的设备隐患,对确保装置安全运行有重要作用。目前,常用的监测方法有腐蚀介质监测、腐蚀挂片监测及定点测厚等方法。为了加强硫磺回收尾气处理单元的腐蚀防护,对H2S-H2O 型腐蚀环境进行了管线定点测厚、在线探针监测及介质分析。为了防止设备腐蚀,在急冷水中注入NH3,系统补水采用含NH3的净化水,以此调节系统中水的pH值。

急冷塔底水质监测结果表明,水的pH值为6.5~8.5,波动较大;铁离子质量浓度控制在1.5 mg/L以下。监测探针采用与管线材质一样的20号碳钢材质,监测显示,2014年该部位的腐蚀速率为0.138 mm/a。通过定点测厚监测,发现尾气急冷塔底回流管线壁厚减薄严重,由6 mm变成2~3 mm。在线探针与定点测厚的结果一致,互为补充,说明了此处存在严重腐蚀问题,而介质分析中未发现铁离子含量明显变化,应该是由于腐蚀产物在水溶液中溶解性较低造成的。

由于腐蚀本身的特殊性、复杂性,任何监测技术都各有其优点和缺点,单纯使用一种监测方法并不能保证发现所有腐蚀问题。同时,应进一步加强工艺防腐蚀控制,降低pH值的波动幅度,改善酸性环境以减缓腐蚀。

4.2 材质升级

不同材料的化学成分和组织特点不同,其抗腐蚀性能也不同。材料在使用环境中的耐蚀性,直接决定了设备的可靠性和使用寿命。部分设备材质无法满足现阶段生产需要,应通过定点测厚或者材质成分分析等,确定腐蚀减薄部位或者材质不当部位,适当进行材质升级,消除腐蚀隐患。考虑到H2S-H2O环境的腐蚀问题,该次大修期间将急冷水管线及在线腐蚀监测探针材质升级为304不锈钢。考虑到运行周期等问题,检修中将尾气加热器也进行了更换。

5 结束语

硫磺回收装置尾气处理单元的制硫尾气中仍含有少量H2S,SO2和COS等有害物质。这些物质通过加氢反应还原成H2S,反应后的高温气体通过换热进入尾气急冷塔,与急冷水逆流接触,形成弱酸性腐蚀环境。同时,高温烟气等也可造成高温硫腐蚀及露点腐蚀。

应加强急冷塔底工艺防腐蚀控制,严格控制高温烟气的换热温度,同时做好在线探针监测、定点测厚及介质监测等工作,从而避免突发性腐蚀泄漏事故发生。

[1] 岑嶺,李洋,温崇荣,等.硫磺回收及尾气处理装置的腐蚀与防护[J].石油与天然气化工,2009,38(3):217-221.

(编辑 王维宗)

Corrosion Analysis of Tail Gas Treatment Unit in Sulfur Recovery System

ZhaoMin

(ResearchInstituteofCNPCDushanziPetrochemicalCompany,Dushanzi833699,China)

During the operation of tail gas treatment unit in sulfur recovery system, corrosive medium of H2S and SO2in the tail gas can produce corrosion to the equipment. In the course of maintenance equipment corrosion in the tail gas treatment unit was examined and obvious corrosion was found to exist in the exhaust line and the tail gas heater, of which the main corrosion mechanisms were wet H2S environment corrosion, high temperature sulfur corrosion and dew point corrosion. Protective measures, take material upgrading for example, were employed for the corrosion problems, according to the analysis of corresponding mechanism and operation. Process corrosion controlling and corrosion monitoring should be continued to be paid attention in future work.

sulfur recovery, tail gas treatment, corrosion, analysis

2017-01-09;修改稿收到日期:2017-04-19。

赵敏,高级工程师,2005年毕业于哈尔滨工业大学,现从事设备防腐蚀工作。E-mail:yjy_zm@petrochina.com.cn