钛白水解废酸中钪的回收

李玉华,李青刚,2,张贵清,2,曹佐英,2,关文娟,2,曾理,2

(1中南大学冶金与环境学院,湖南 长沙 410083;2中南大学冶金分离与科学重点实验室,湖南 长沙 410083)

钛白水解废酸中钪的回收

李玉华1,李青刚1,2,张贵清1,2,曹佐英1,2,关文娟1,2,曾理1,2

(1中南大学冶金与环境学院,湖南 长沙 410083;2中南大学冶金分离与科学重点实验室,湖南 长沙 410083)

研究了钛白水解废酸中钪的回收及钪与钛的分离。在 P204-TBP萃取体系中进行了钛白水解废酸提钪实验研究,在此基础上绘制了钪的萃取等温线,并进行了串级逆流萃取实验。针对萃取后含钪钛的有机相,提出了用洗脱剂 EL洗脱负载有机相中的钛,并进行了相应的实验研究。对除钛后的有机相,考察了钪反萃的影响因素。实验结果表明:P204-TBP萃取体系基本可以实现钪的回收富集,经洗脱剂EL三级逆流洗脱,钛的洗脱率可达到98%,而钪的损失率仅为4%,钪钛的分离效果明显。洗脱钛后的有机相用氢氧化钠反萃,钪的单级反萃率能达到97%以上。钛白水解废酸经一次萃取、洗脱、反萃后得到的粗钪产品纯度可达到85%。

钛白水解废酸;钪;萃取;回收;钛;洗脱;分离

Key words:hydrolyzed sulfuric acid of titanium dioxide production;scandium;extraction; recycle; titanium;elution;separation

引 言

钪因具有良好的耐高温(1500℃)性、耐高温强辐照性、高温绝缘性等优点[1],在金属卤化物灯、铝合金添加、氧化锆固体燃料电池等方面有重要用途[2]。俄罗斯、美国等国家都将钪视为一种战略性金属[3]。近年来我国钪产业发展迅速,成为世界上Sc2O3最大生产国[4]。

钪可以从许多工业副产物中提取[5],我国生产的氧化钪,绝大部分来自钛白粉厂。钛白粉是一种重要的化工原料,广泛应用于涂料、造纸、塑料等行业[6]。国内生产钛白的主要方法是硫酸法[7],大约每生产1 t钛白粉在水解工序就要排出20%的浓废酸8~10 t[8],废酸中除大量的铁、钛外,还含有少量钒、锰、镁、钪等金属离子[9],其中含 Sc2O3量为10~20 g·m-3[10]。预计到2020年,中国的钛白年需求量为 3×106~4×106t[11],可见钛白生产排出的水解废酸是回收钪的重要物料[12]。

目前回收钪的主流方法是溶剂萃取法[13-15],D2EHPA、Ionquest801、Cyanex272[16]是常用的提钪萃取剂。除萃取法,离子交换法在钪的回收也有重要应用[17-19]。不少科技工作者对硫酸溶液中钪的回收分离进行了研究[20-26]。作为一种稀有分散元素,含钪原液一般具有钪含量低、杂质金属元素种类多且浓度高的特点,例如钛白水解废酸中铁含量为钪的2500倍以上,钛含量为钪的280倍以上[27],尤其回收钪过程中,钪与钛的分离问题一直未能很好地解决,传统的硫酸双氧水[28]洗涤有机相中的钛不仅会产生大量的低浓度废酸,而且洗钛效率不高。李海等[29]采用的水解法以及二次萃取来分离钪钛,钪钛质量比增加但工艺流程烦琐。

本文以 P204-TBP-煤油为萃取剂,对钛白水解废酸中钪的提取做了条件优化实验,针对含有钪钛的有机相,提出了用洗脱剂EL洗脱除去有机相中的钛,获得了洗脱钛效果较好的工艺条件,最后对除钛后有机相中钪的反萃做了优化条件实验。

1 实验部分

1.1 实验原料与仪器设备

实验料液为某化工厂的钛白水解废酸,废酸中主要金属离子浓度见表1。

表1 料液浓度Table 1 Concentration of solution/g·L-1

实验中所用的 P204由上海莱雅仕化工有限公司提供,TBP由湖南汇虹试剂有限公司提供。主要仪器设备有恒温水浴振荡器,电感耦合等离子体发射光谱仪(ICP-OES)和各种规格的玻璃仪器,如分液漏斗、量筒、移液管和烧杯等。

1.2 实验原理及方法

本实验选择的萃取剂为常见的酸性磷型萃取剂二(2-乙基己基)磷酸(P204),广泛应用于溶液中阳离子的萃取,在一定条件下,钪在溶液中以单核离子Sc3+的形式存在[30],P204萃取剂可实现对钪的提取富集。

萃取、洗脱、反萃实验中,量取一定体积水相和有机相加入分液漏斗,置于恒温水浴振荡器中匀速振荡,振荡频率为200 r·min-1,结束后取出分液漏斗于萃取架上静置分相。先对油相[31]和水相进行处理,然后采用ICP测定金属离子浓度,酸度采用酸碱滴定和电位滴定测定。

2 实验结果与讨论

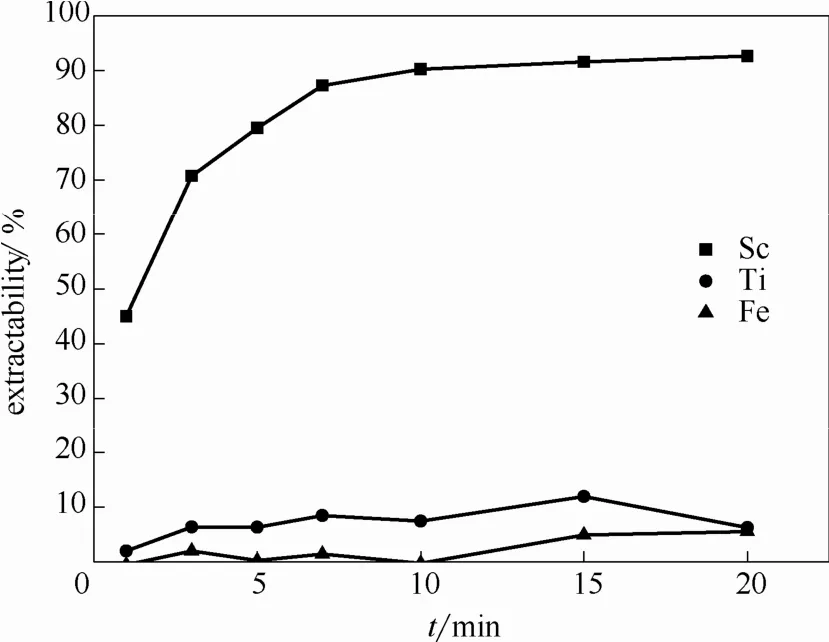

图1 时间对金属萃取率的影响Fig.1 Effects of time on extraction efficiency

2.1 萃取

2.1.1 时间对萃取的影响 萃取时间影响萃取过程是否达到平衡,在25℃下固定P204体积分数10%,TBP体积分数5%,相比O/A=1:10,测定不同时间对萃取的影响,结果如图1所示。从图1可以得出,随着萃取时间的增加,Ti、Fe的萃取率变化不大,当萃取时间达到10 min,Sc的萃取率也基本保持不变,稳定在91%左右。

2.1.2 萃取剂浓度对萃取的影响 在 25℃下测定了不同初始浓度(体积分数,下同)的 P204对萃取的影响,结果如图2所示。具体的实验条件为TBP体积分数5%,相比O/A=1:1,混合振荡时间15 min。

图2 萃取剂浓度对萃取率的影响Fig.2 Effects of concentration of P204 on extraction efficiency

从图2可以看出,随着P204浓度的增大,钪的萃取率不断增大,当P204浓度增大到20%时,Sc基本能实现完全萃取。但随着萃取剂浓度的升高,Ti的萃取率也不断增大,不仅影响到P204的饱和容量,而且不利于后续Sc与Ti的分离,综合考虑P204的浓度为10%。

2.1.3 TBP浓度对萃取的影响 在 25℃下测定了不同初始浓度TBP对萃取的影响,结果如图3所示。具体的实验条件为 P204体积分数 10%,相比O/A=1:1,混合振荡时间15 min。

从图3可以得出,从不添加TBP到TBP浓度增大到2%时,Sc的萃取率出现了大幅增高,在浓度不超过 10%时钪的萃取率基本能保持在 85%以上,TBP浓度大于 10%后,萃取率逐渐降低。在TBP浓度为5%时,钪的萃取率较高而Ti、Fe的萃取率也达到了一个降低点,因此选定TBP的浓度为5%。根据图2和图3,也可以证明P204-TBP对钪具有协同萃取效应。

图3 TBP浓度对萃取率的影响Fig.3 Effects of TBP concentration on extraction efficiency

2.1.4 料液酸度对萃取的影响 在 25℃下测定了不同酸度对各种离子的萃取影响,结果如图4所示。具体的实验条件为P204体积分数10%,TBP体积分数5%,相比O/A=1:1,25℃下混合振荡15 min。从图4可以看出,酸度对除Sc之外的其他金属离子萃取影响较大,在酸度低于20%时,Ti、Fe等其他金属离子的萃取率会不断升高,酸度高于20%时,Ti的萃取率仍在40%左右,Fe、Mn、Al等金属离子萃取率较低。所以较高酸度有利于钪的提取及与其他金属离子的分离。

图4 酸度对萃取率的影响Fig.4 Effects of acidity on extraction efficiency

2.1.5 相比对萃取的影响 相比的大小不仅影响到金属离子的富集程度,而且会放大萃取剂对不同金属离子的选择性效果。在25℃下固定P204体积分数10%,TBP体积分数5%,测定了不同相比对萃取的影响,结果如图5所示。

从图5可以得出,随着相比的减小,当相比O/A低于1:10时,Sc的萃取率逐渐减小,为保证Sc的富集和回收率,确定相比O/A=1:10。

2.1.6 温度对萃取影响 温度对萃取的影响如图 6所示。

具体的实验条件为 P204体积分数 10%,TBP体积分数 5%,相比 O/A=1:10,混合振荡时间 15 min。从图6可以得出,随着温度的变化,Sc、Ti、Fe的萃取率变化幅度很小,说明本实验条件下,温度对萃取的影响不大,而且温度越高能耗越大,考虑到稳定的实验室温条件,确定萃取温度为30℃。

图5 相比对萃取率的影响Fig.5 Effects of phase ratio on extraction efficiency

图6 温度对萃取率的影响Fig.6 Effects of temperature on extraction efficiency

2.1.7 优化条件实验 通过单因素实验条件的研究,确定了萃取工艺的优化条件:P204的浓度为10%、TBP的浓度为5%、O/A=1:10、振荡时间15 min、温度30℃,实验结果见表2。

表2 优化条件萃取实验结果Table 2 Results of extraction experiments under optimal conditions

在优化实验条件下,Sc的萃取率能达到95%以上,Ti的萃取率10%左右,Fe的萃取率在1%以下,分离系数βSc/Ti为180,βSc/Fe达到 2.7×103。

2.2 多级逆流萃取实验研究

2.2.1 钪的萃取等温线及理论萃取级数的确定 在相比O/A=1:10,温度为30℃,萃取时间为15 min条件下,采用等相比法测定了萃取饱和量,绘制萃取等温曲线如图7所示。

图7 钪的萃取等温线Fig.7 Extraction isotherm curve of scandium

从图 7可以看出,组成为 10%P204+5%TBP+85%磺化煤油饱和萃钪量约为530 mg·L-1。图中钪的萃取等温线斜率逐渐变小,说明在该体系下,其他金属离子对钪的饱和量有很大影响。依照逆流萃取原理,绘制McCabe-Thiele图,设萃余液中钪浓度低于1 mg·L-1,按照相比O/A=1:21操作线,绘制钪的操作曲线,从图中可以看出,通过三级逆流萃取,水相中的钪可以降低至1 mg·L-1。

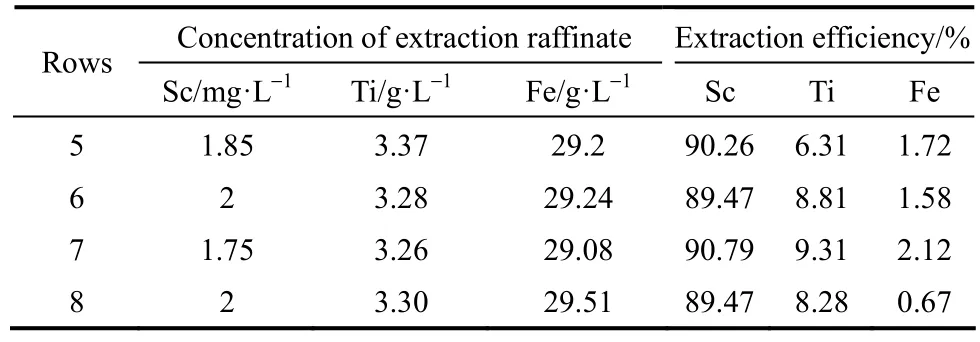

2.2.2 三级逆流萃取实验 实验采用有机相组成为:10%P204+5%TBP+煤油,萃取条件:O/A=1:21、萃取时间15 min、温度为30℃,原料液主要金属离子浓度:Sc 19 mg·L-1;Ti 3.6 g·L-1;Fe 29.71 g·L-1。用3支分液漏斗模拟3级逆流萃取实验,进行8排,取后4排萃余液分析Sc、Ti、Fe的浓度,实验结果见表3。从第5排开始收集水相进行分析,萃取基本达到平衡,Sc的萃取率稳定在90%左右,Ti的萃取率为9%左右,Fe的萃取率为1.5%左右,钪的萃取及钪与其他杂质的分离效果良好。

2.3 负载有机相洗脱钛

表3 三级逆流萃取实验结果Table 3 Results of experiments under 3 stage countercurrent extraction

由萃取实验得,Sc被萃取的同时,料液中9%左右的Ti也被萃取,而Sc与Ti的分离也是从钛白废酸中提取钪并制得合格钪产品的关键,因此在反萃钪之前,Sc与Ti需进行深度分离。

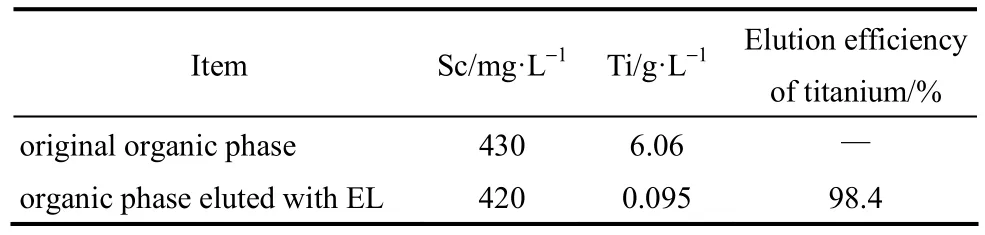

2.3.1 洗脱剂 EL除钛探索实验 根据之前探索除钛的实验效果,尝试了洗脱剂EL除钛探索实验。从实验现象来看,两相分相界面清晰,在三级错流的基础上分析了水相和负载有机相中 Sc、Ti的含量,结果见表4。

表4 洗脱剂EL三级错流洗脱钛实验结果Table 4 Results of experiments under 3 stage cross current with EL

在相同条件下重复实验,结果基本一致,钪的损失率在1%~2%,三级错流的除钛率能达到98%以上,实验效果良好。

2.3.2 洗脱剂 EL的浓度对钛洗脱的影响 洗脱剂EL为 Na3PO4与 H2O2的混合溶液,在 25℃,O/A=1:1,振荡混合15 min的条件下测定了不同初始浓度的Na3PO4与H2O2对钛洗脱的影响,结果见图8和图9。

图8 Na3PO4浓度对钛洗脱的影响Fig.8 Effects of concentration of Na3PO4on elution efficiency

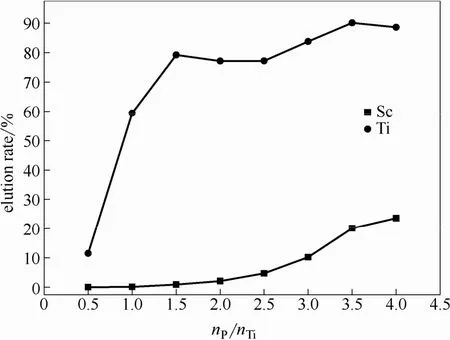

图8中固定nH2O2/nTi=3,随着nP/nTi比值的增大,在 nP/nTi=1.5前,钛的洗脱率大幅度升高,之后会有小的波动呈递增趋势,而钪的洗脱率(即损失率)会在nP/nTi=2之后变化较大。在nP/nTi>2.5后,会出现水相混浊的现象,因此确定nP/nTi=1.5。图9中固定nP/nTi=1.5,随着nH2O2/nTi比值的增大,钛的洗脱率呈现一个不断递增的过程,当nH2O2/nTi=10时,钛的洗脱率可以达到92%。而随着nH2O2/nTi的增大,钪的洗脱率基本稳定在0.5%以下。

2.3.3 三级逆流洗脱钛的实验 用3支分液漏斗模拟3级逆流洗脱实验,洗脱剂EL浓度为nP/nTi=1.5,nH2O2/nTi=2,O/A=1:1,含钪钛负载有机相主要金属离子浓度:Sc 480 mg·L-1,Ti 5.06 g·L-1,洗脱共进行9排,取后3排洗脱液及洗后有机相分析Sc、Ti的浓度,实验结果见表5。

图9 H2O2浓度对钛洗脱的影响Fig.9 Effects of concentration of H2O2on elution efficiency

表5 三级逆流洗脱实验结果Table 5 Results of experiments under 3 stage countercurrent elution

从表5结果可知,经过三级逆流洗脱,负载有机相中的Ti大部分被洗脱,洗脱后有机相经分析含钛 85 mg·L-1,钛的洗脱率可达到 98.3%,Sc的损失率仅为 4.1%,钛的洗脱效果明显,说明洗脱剂EL对含钪钛的有机相具有优越的分离性能。

2.4 反萃

洗脱钛之后,负载有机相中大部分的杂质与钪实现分离,为不引入其他干扰离子,选定钪的反萃剂为NaOH,反萃钪从而得到粗钪产品。

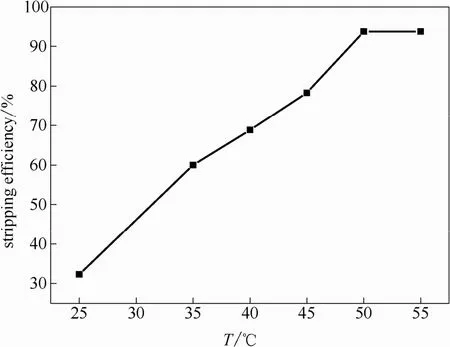

2.4.1 温度对反萃的影响 由探索实验知温度对钪的反萃影响很大,故测定了不同温度对钪反萃的影响,结果如图10所示。

实验所用为除钛后的有机相,其中含钪约 411 mg·L-1,反萃条件为:4 mol·L-1NaOH 溶液,O/A=1:1,反萃时间 15 min。从实验结果看出,随着温度的升高,钪的反萃率不断增大,说明适当增高温度对钪的反萃有利,当温度达到50℃,单级反萃率能达到93%以上。温度继续升高钪的反萃率不再提高,确定反萃温度为50℃。

2.4.2 NaOH浓度对反萃的影响 在 50℃,O/A=1:1,反萃15 min条件下,测定了不同浓度的NaOH溶液对反萃的影响,结果如图11所示。

图10 反萃温度对钪反萃率的影响Fig.10 Effects of temperature on stripping efficiency of Sc

图11 NaOH浓度对钪反萃率的影响Fig.11 Effects of concentration of NaOH on stripping efficiency of Sc

从图11可以看出,随着NaOH浓度的增高,钪的反萃率先增大后减小,当浓度达到4 mol·L-1,钪的反萃率能达到 93%以上,当 NaOH浓度为 6 mol·L-1时,钪的反萃率仅为52%,根据实验现象,NaOH浓度越高时,反萃后分相效果较差,有机相中夹杂有白色絮状沉淀,可能造成了钪的反萃率降低,因此确定反萃剂NaOH浓度为4 mol·L-1。

2.4.3 时间对反萃的影响 时间对钪的反萃影响如图12所示。

具体实验条件为:反萃剂为4 mol·L-1NaOH溶液,温度 50℃,O/A=1:1。从实验结果看出,随着反萃时间的延长,钪的反萃率不断增大,因此增大反萃时间对提高钪的反萃率是有利的,当时间延长至25 min,钪的反萃率能达到97%以上。

图12 时间对钪反萃率的影响Fig.12 Effects of time on stripping efficiency of Sc

2.4.4 相比对反萃的影响 相比对钪的反萃影响如图 13所示,具体实验条件为:反萃剂为 4 mol·L-1NaOH溶液,温度50℃,反萃时间25 min。从实验结果看出,随着反萃相比的增大,钪的反萃率呈现逐渐减小的趋势,且根据实验现象,相比O/A达到5/1时,反萃分相后有机相略有混浊,放置一段时间会变得清亮。因此,为提高反萃液中钪的浓度,可以适当增大相比,保证反萃率也能在90%以上。

图13 相比对钪反萃的影响Fig.13 Effects of phase ratio on stripping efficiency of Sc

取相比O/A=3:1得到的反萃物进行酸溶分析,结果如表6所示。

由表6可知,反萃得到的粗钪产品杂质含量较低,钪钛的质量比为7.2/1,经分析过滤后的余碱浓度为3 mol·L-1,可以循环用于反萃工序中。

表6 反萃物成分Table 6 Composition of stripping product/mg·L-1

3 结 论

(1)在优化萃取条件:10%P204+5%TBP+煤油、O/A=1:10、振荡时间15 min、温度为30℃下,钪的单级萃取率可达到 95%以上,钪萃取饱和容量为530 mg·L-1。在相比 O/A=1:21,经三级逆流萃取,钪的萃取率可达到 90%以上,钛的萃取率为 9%左右,铁等其他杂质金属基本不被萃取。

(2)对主要含钪钛的负载有机相,采用洗脱剂EL直接洗脱钛,与传统的硫酸双氧水洗钛、酸溶水解钛等方式相比,EL洗脱钛过程中钪损失小且无沉淀影响。经过三级逆流洗脱,钛的洗脱率可达到98%以上。整个一次萃取洗脱过程中,钪钛的质量比由原溶液的1/176.5富集到4~5/1,钪钛分离效果明显。

(3)对洗脱钛后的负载有机相,采用氢氧化钠反萃,钪的单级反萃率能达97%以上,反萃条件如下:NaOH浓度为4 mol·L-1,温度50℃,振荡时间25 min,O/A=1:1。

符 号 说 明

c ——浓度,mol·L-1

O/A ——油相与水相的体积比

T ——温度,℃

t ——时间,min

β ——分离因子

φP204,φTBP——分别为 P204、TBP在萃取剂中的体积分数,%

ω ——质量分数,%

[1] 李关云, 刘文军, 游超, 等. 稀土元素钪及其应用[J]. 广东化工,2013, 40(14): 115.LI G Y, LIU W J, YOU C, et al. Rare earth elements scandium and its application[J]. Guangdong Chemical Industry, 2013, 40(14): 115.

[2] BELL T. Metal profile: scandium[EB/OL].[2017-03-05].https://www.thebalance.com/metal-profile-scandium-2340153.

[3] CHAKHMOURADIAN A R, SMITH M P, KYNICKY J. From“strategic” tungsten to “green”neodymium: a century of critical metals at a glance[J]. Ore Geology Reviews, 2015, 64(1): 455-458.

[4] 陈孝妍, 王仰东, 王海玲. 钪资源的开发利用与提炼新工艺探讨[J]. 吉林地质, 2012, 31(3): 119-121.CHEN X Y, WANG Y D, WANG H L. Study on exploitation and new extraction technology of scandium resources[J]. Jilin Geology, 2012,31(3): 119-121.

[5] WANG W, PRANOLO Y, CHENG C Y. Metallurgical processes for scandium recovery from various resources: a review[J].Hydrometallurgy, 2011, 108(1): 100-108.

[6] 陈华, 田从学. 国内硫酸法钛白生产现状及存在问题[J]. 攀枝花学院学报, 2014, 31(1): 99-102.CHEN H, TIAN C X. Present situation and problems of titanium dioxide production by sulfuric acid in China[J]. Journal of Panzhihua University, 2014, 31(1): 99-102.

[7] 唐振宁. 钛白粉的生产与环境治理[M]. 北京: 化学工业出版社,2000.TANG Z N. Production and Environmental Control of Titanium Dioxide[M]. Beijing: Chemical Industry Press, 2000.

[8] 王建伟. 钛白废酸综合利用的研究[D]. 哈尔滨: 哈尔滨工业大学,2009.WANG J W. The comprehensive utilization of the waste acid of TiO2production[D]. Harbin: Harbin Institute of Technology, 2009.

[9] 徐铜文, 王绍亭. 钛白母液的综合利用[J]. 环境工程, 1993, 11(2):51-53.XU T W, WANG S T. The comprehensive utilization of the liquor of titanium dioxide production[J]. Environmental Engineering, 1993,11(2): 51-53.

[10] 刘卫, 杨泱, 崔小震. 钛白废酸提钪工艺中锆钪分离的研究[J]. 稀土, 2014, 35(6): 79-82.LIU W, YANG Y, CUI X Z. Separation of zirconium and scandium in process of scandium extraction from titanium dioxide waste acid[J].Rare Earth, 2014, 35(6): 79-82.

[11] 邹建新. 中国钛白产业发展回顾及未来20年市场展望[J]. 钛工业进展, 2011, 28(3): 1-5.ZOU J X. Review of China titanium dioxide industry development and market prospects in the next 20 years[J]. Titanium Industry Progress, 2011, 28(3): 1-5.

[12] 张益都. 硫酸法钛白粉生产技术创新[M]. 北京: 化学工业出版社,2010.ZHANG Y D. Technological Innovation of Titanium Dioxide Production by Sulfuric Acid[M]. Beijing: Chemical Industry Press,2010.

[13] XU G Y, LIU D W, WANG P R, et al. Research on scandium recovery and extraction process[C]//Advanced Materials Research. Switzerland:Trans. Tech. Publications, 2013.

[14] KOROVIN V, SHESTAK Y, POGORELOV Y. Scandium extraction by neutral organo-phosphorus compounds supported on a porous carrier[J]. Hydrometallurgy, 1999, 52(1): 1-8.

[15] LIAO C, JIA J, ZHANG Y, et al. Extraction of scandium from ion-adsorptive rare earth deposit by naphthenic acid[J]. Journal of Alloys and Compounds, 2001, 323: 833-837.

[16] WANG W, CHENG C Y. Separation and purification of scandium by solvent extraction and related technologies: a review[J] Journal of Chemical Technology and Biotechnology, 2011, 86(10): 1237-1246.

[17] KOROVIN V, SHESTAK Y. Scandium extraction from hydrochloric acid media by Levextrel-type resins containing di-isooctyl methyl phosphonate[J]. Hydrometallurgy, 2009, 95(3): 346-349.

[18] WARSHAWSKY A, CORTINA J L, JWRABEK K. Solvent impregnated resin applications on metal separation processes[M]//Solvent Extraction and Liquid Membranes:Fundamentals and Applications in New Materials. Boca Raton:Manuel Aguilar, Jose Lwis Cortina, 2008: 301-335.

[19] VAN NGUYEN N, IIZUKA A, SHIBATA E, et al. Study of adsorption behavior of a new synthesized resin containing glycol amic acid group for separation of scandium from aqueous solutions[J].Hydrometallurgy, 2016, 165: 51-56.

[20] 徐廷华, 邓佐国, 李伟, 等. 从钨渣浸出液中提取钪的研究[J]. 江西有色金属, 1997, 11(4): 32-36.XU T H, DENG Z G, LI W, et al. Study on scandium extraction from tungsten slag leaching solution[J]. Jiangxi Nonferrous Metals, 1997,11(4): 32-36.

[21] 钟学明. 伯胺萃取法提取氧化钪的工艺研究[J]. 稀有金属, 2002,26(6): 527-529.ZHONG X M. Technology of extracting scandium oxide by primary amina[J]. Rare Metals, 2002, 26(6): 527-529.

[22] 冯彦琳, 王靖芳. 用萃取法从硫酸法钛白废酸中提取钪[J]. 稀土,1997, 18(2): 46-47.FENG Y L, WANG J F. Scandium extraction from titanium dioxide waste acid produced by sulfuric acid method[J]. Rare Earth, 1997,18(2): 46-47.

[23] WANG W, PRANOLO Y, CHENG C Y. Recovery of scandium from synthetic red mud leach solutions by solvent extraction with D2EHPA[J]. Separation and Purification Technology, 2013, 108(16):96-102.

[24] 徐铜文. 乳状液膜法提取硫酸法钛白废液中微量钪的研究[J]. 稀有金属, 1994, 18(4): 245-248.XU T W. Study on extraction of trace scandium in titanium dioxide waste liquor by sulfuric acid method by emulsion liquid membrane[J].Chinese Journal of Rare Metals, 1994, 18(4): 245-248.

[25] 詹海鸿, 梁焕龙, 樊艳金, 等. 硫酸法钛白废酸二段中和处理并沉淀钪[J]. 有色金属, 2014, (8): 45-47.ZHAN H H, LIANG H L, FAN Y J, et al. Two-stage neutralization treatment and precipitation scandium from waste vitrioi solution in titanium dioxide production[J]. Nonferrous Metals, 2014, (8): 45-47.

[26] WANG C, LI D Q. Solvent extraction of Sc(Ⅲ), Zr(Ⅳ), Th(Ⅳ),Fe(Ⅲ), and Lu(Ⅲ) with thiosubstituted organophosphinic acid extractants[J]. Solvent Extraction and Ion Exchange, 1995, 13(3):503-523.

[27] 袁海滨, 廖军, 乐晓兵, 等. 提高钛白废酸提钪萃取选择性的研究[J]. 无机盐工业, 2014, 46(12): 61-63.YUAN H B, LIAO J, LE X B, et al. Study on improving selectivity of scandium extraction from titanium white waste acid[J]. Inorganic Chemicals Industry, 2014, 46(12): 61-63.

[28] 张超. 从钛白水解母液中富集钪[J]. 煤炭与化工, 2013, 36(7):80-81.ZHANG C. Extraction Sc from hydrolysis mother liquor of titanium sulfate[J]. Coal and Chemical Industry, 2013, 36(7): 80-81.

[29] 李海, 童张法, 陈志传, 等. 钛白废酸中钪的提取工艺改进[J]. 无机盐工业, 2006, 38(9): 51-53.LI H, TONG Z F, CHEN Z C, et al. Extraction technique of the scandium from titania waste acid[J]. Inorganic Chemicals Industry,2006, 38(9): 51-53.

[30] 尹志民. 钪和含钪合金[M]. 长沙: 中南大学出版社, 2007.YIN Z M. Scandium and Its Alloys[M].Changsha: Central South University Press, 2007.

[31] 胡莉蓉, 乐晓兵, 李宁, 等. 电感耦合等离子体原子发射光谱法测定钛白废酸萃取相中 6种微量元素[J]. 冶金分析, 2015, 35(2):52-56.HU L R, LE X B, LI N, et al. Determination of six trace elements in titanium oxide waste acid extraction phase by inductively coupled plasma atomic emission spectrometry[J]. Metallurgical Analysis,2015, 35(2): 52-56.

Recycling utilization of scandium from hydrolyzed sulfuric acid of titanium dioxide production

LI Yuhua1, LI Qinggang1,2, ZHANG Guiqing1,2, CAO Zuoying1,2, GUAN Wenjuan1,2, ZENG Li1,2

(1School of Metallurgy & Environment, Central South University, Changsha 410083, Hunan, China;2Laboratory of Metallurgical Science and Engineering, Central South University, Changsha 410083, Hunan, China)

The main research topics are the recycling utilization of scandium from hydrolyzed sulfuric acid of titanium dioxide production and the separation of titanium from the scandium-loaded organic solvent. Based on the experiments of the extracting scandium from hydrolyzed sulfuric acid of titanium dioxide production in di-(2-ethylhexyl) phosphoric acid(P204)-tributyl phosphate(TBP)-sulfonated kerosene system, the extraction isotherm of scandium was plotted, which gave a foundation to carry out the experiments of counter-current extraction. The EL eluant was proposed to do with organic phase containing scandium and titanium after the experiment of counter-current extraction, which could remove titanium from the organic phase. Finally, the main influencing factors of stripping efficiency of scandium were investigated. The results show that the di-(2-ethylhexyl) phosphoric acid-tributyl phosphate-sulfonated kerosene system not only can realize the recovery and enrichment of scandium but also preliminarily separate scandium from other metallic elements, such as titanium, iron and so on. In the experiments of elution, the elution efficiency of titanium can reach 98% through three-stage countercurrent elution, with just a loss ratio of scandium for 4%, which means the better separation result of scandium and titanium. Then the stripping rate of scandium can reach more than 97% with sodium hydroxide added to the raffinate. All in all, the purity of the final product of scandium can reach 85% through the process of extraction, elution and stripping.

date:2017-01-06.

Prof. LI Qinggang, xlshlqg@csu.edu.cn

supported by the National Key Technology Support Program of China(2015BAB19B03).

TF 845.1

A

0438—1157(2017)07—2818—08

10.11949/j.issn.0438-1157.20170061

2017-01-06收到初稿,2017-03-21收到修改稿。

联系人:李青刚。

李玉华(1990—),男,硕士研究生。

国家科技支撑计划项目(2015BAB19B03)。