再生沥青混合料强度及疲劳性能试验研究

陈少军

(永升建设集团有限公司,新疆 克拉玛依 834000)

再生沥青混合料强度及疲劳性能试验研究

陈少军

(永升建设集团有限公司,新疆 克拉玛依 834000)

通过劈裂试验及间接拉伸试验分析质量分数为0、10%、20%、30%、40%和50%的再生沥青掺量对混合料的强度及疲劳性能的影响,同时采用不同应力比对再生沥青混合料进行间接拉伸试验研究混合料的疲劳特性。结果表明,随再生沥青质量分数增加,混合料的劈裂强度增大,且再生沥青质量分数40%时,是其劈裂强度的转折点,超过40%以后,混合料的劈裂强度降低,后期抵抗变形能力降低,即抗疲劳性能较差;随再生沥青质量分数增加,混合料的间随接拉伸强度逐渐增加,但是间接拉伸强度指数逐渐减小;经长期老化后,再生沥青混合料的间接拉伸强度较高,且受荷载破坏时对应的径向应变较小,试件的强度指数要比老化前的低。

再生沥青混合料;再生沥青质量分数;劈裂强度;疲劳性能

0 前言

近年,随着我国高速公路网的修建,许多公路及市政道路已经进入大中修期,路面将会产生大量的废旧沥青路面材料。将废旧沥青混合料通过回收再利用制备再生沥青混合料(简称RAP)用于路面结构,不仅可以避免材料堆放对环境造成的污染,而且可以节省沥青和石料,降低成本,具有重大的经济、环境和社会效益[1]。

多年来,沥青再生利用技术已经得到世界各国研究人员的重视,许多研究成果已经在部分路面工程实践中应用并推广[2,3],特别是美国及日本已经掌握了多项再生利用的关键技术。目前,美国的再生沥青利用率已达80%,在国内属常规应用;1976年日本的研究人员开始大量研究再生利用技术,并通过数据分析得出再生沥青混合料铺设的路面的耐久性与正常的沥青混合料路面没有太大差异[4]。我国于70年代开始再生技术的研究,并于90年代初发布《热拌再生沥青混合料路面施工及验收规程》。董春平等[5]人通过室内模拟老化方法研究热拌再生沥青路面材料的疲劳影子和车辙因子等与旧料掺配率之间的变化规律,进而来研究再生沥青混合料的疲劳性能。综上所述,我国对废旧沥青混合料再生技术的起步比较晚,而耐久性和疲劳性能是再生沥青应用中的主要瓶颈,研究再生沥青混合料的疲劳性能可以为其应用打下理论基础。

1 原材料及试验方法

1.1 再生沥青胶结料及集料

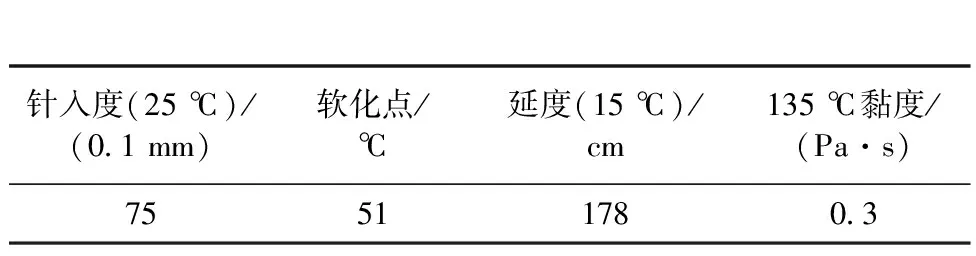

采用河南郑州某市政道路废旧沥青混合料,在现场由铣刨机铣刨后运往料场,并在料场经轧碎、筛分等处理好的废旧回收料。试验室对废旧沥青的针入度、软化点和延度等性能进行了回收试验,试验结果见表1。

表1 废旧沥青指标试验结果

实验室选用70#新沥青与废旧沥青进行混溶,新沥青的技术指标如表2所示,且各项性能指标满足JTG F40 — 2004《公路沥青路面施工技术规范》中的相关要求。

表2 70#新沥青的各项性能指标测试结果

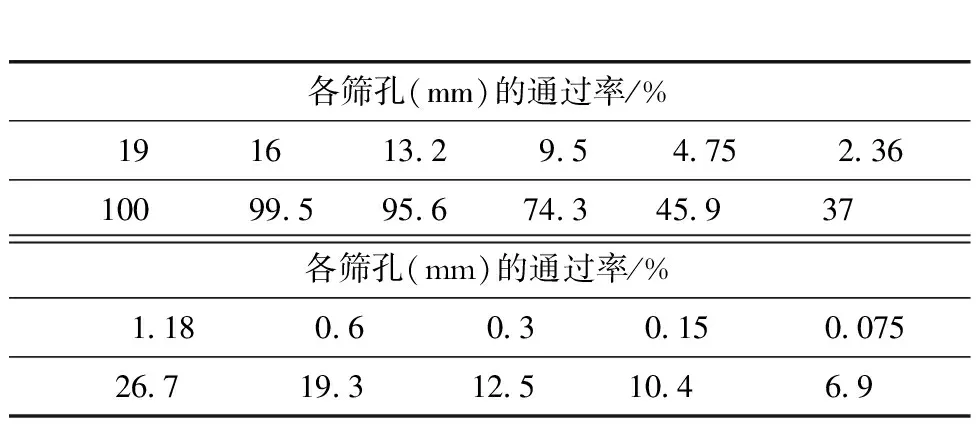

对废旧沥青混合料中的集料进行了筛分、密度试验、坚固值试验等,测试得粗集料的表观密度为2.451 g/cm3,压碎值为23%,经筛分后旧集料的级配结果如表3所示,其中再生沥青混合料级配采用AC — 16型。

表3 废旧沥青混合料中集料级配

1.2 沥青混合料配合比设计

厂拌热再生沥青混合料一般是废旧沥青混合料经破碎筛分后,根据其针入度、软化点、沥青含量和旧集料级配等添加再生剂及一定比例的新沥青和集料的过程。利用这种加工工艺生产的复合相关技术标准的再生沥青混合料可以采用热拌沥青混合料的施工工艺用于路面铺装。试验过程中采用厂拌热再生沥青混合料的制作工艺制备再生沥青混合料,并按照JTG F40 — 2004《公路沥青路面施工技术规范》中热拌沥青混合料的配合比方案设计再生沥青混合料,通过马歇尔试验得混合料中再生沥青的质量分数分别为10%、20%、30%、40%、50%时最佳沥青用量分别为4.37%、4.38%、4.40%、4.56%、4.96%。

1.3 试验方法

试验中测试再生沥青混合料的劈裂强度和疲劳性能。其中劈裂强度试验所用试件为马歇尔试验方法成型的高度为(50±1) mm、直径为101.6 mm的圆柱体试件,加载速率为50 mm/min,按照JTG E20 — 2011《公路工程沥青和沥青混合料试验规程》中的方法在15 ℃条件下进行试验。

目前国内疲劳试验的研究采用的大多是费用少、周期短、操作简便的室内小型疲劳试验法[4]。本试验采用间接拉伸疲劳试验,试件击实成型,采用控制应力的加载方式研究再生沥青混合料的疲劳性能。试验前试件先在25 kPa条件下预压60 s,应力水平选择0.2、0.3、0.4、0.5、0.6,15 ℃下测试混合料的疲劳特性。试验仪器为UTM — 100液压伺服多功能材料试验机。

疲劳试验前对再生沥青混合料按照JTG E20 — 2011《公路工程沥青和沥青混合料试验规程》规定的试验方法进行老化处理:将制成试件的沥青混合料放在135 ℃的烘箱内通风加热4 h,用于模拟短期老化条件;将沥青混合料试件放入85 ℃的烘箱中,在强制通风条件下持续加热120 h,用以模拟长期老化条件。

2 试验结果及分析

1) 不同RAP质量分数对再生沥青混合料劈裂强度的影响。

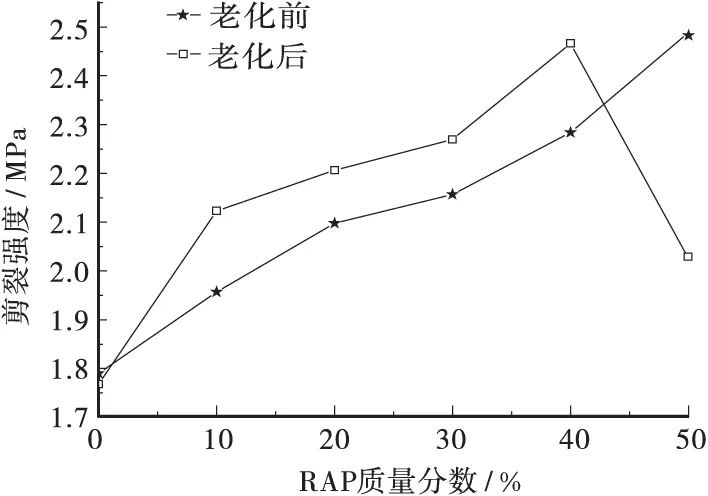

对再生沥青的质量分数分别为10%、20%、30%、40%、50%的再生沥青混合料进行加速老化后,得劈裂强度试验结果如图1所示。

图1 不同质量分数下再生沥青老化前后劈裂强度曲线

由图1可知:随再生沥青质量分数增加,混合料的劈裂强度增大,这是因为:废旧沥青由于老化严重,轻质油分挥发更严重,加入混合料中会使其抵抗变形的能力增强,从而变硬变脆,强度增大。

在15 ℃条件下,再生沥青混合料老化前的劈裂强度随沥青质量分数的增大一直呈上升趋势;而老化后,当再生沥青质量分数小于40%时,混合料的劈裂强度曲线呈上升趋势,质量分数超过40%后,老化后的混合料劈裂强度曲线开始急剧下降。因此可知,再生沥青质量分数增加可以提高混合料的劈裂强度,但是会降低混合料老化后的劈裂强度。综上所述,再生沥青质量分数40%是其劈裂强度的转折点。

2) 不同RAP质量分数对再生沥青混合料疲劳性能的影响。

试验中用强度指数来表征沥青混合料的抗疲劳性能,是反映沥青混合料在承受压力过程中强度、弹性及塑性性能的有效参数。研究表明[6],弹性指数可以很好地反映材料的弹塑性能,对于理性的脆性材料来说,强度指数为0;对于理性的弹性材料来说,弹性指数则为1。

为研究不同再生沥青质量分数对疲劳试验结果的影响,对沥青混合料中RAP质量分数分别为0、10%、20%、30%、40%、50%的再生沥青混合料进行了间接拉伸疲劳试验,每组试验5个试件,试验结果如图2所示。

图2 间接拉伸疲劳试验结果

由图2a和图2b中可以看出,老化前后随再生沥青质量分数增加,混合料的间随接拉伸强度增加;但是再生沥青混合料的间接拉伸强度指数随再生沥青质量分数增加而减小。在沥青中掺加10%~30%的再生沥青后,混合料的间接拉伸强度和拉伸强度指数增大或减小不明显,当再生沥青掺量达到40%左右时,再生沥青混合料的间接拉伸强度和间接拉伸强度指数变化较大,这也说明再生沥青掺量增大到40%以后,混合料的拉伸强度增大,后期抵抗变形能力降低,即抗疲劳性能较差。

由图2c中可以看到,在间接拉伸疲劳试验中,不同再生沥青掺量的混合料的疲劳寿命随RAP掺量的增大而减小。这是因为:在沥青混合料中,再生沥青质量分数增大时,再生沥青混合料的疲劳寿命则越来越小,同时疲劳寿命的降低幅度增大,抗疲劳性能越差,因而其对应力的敏感程度就降低。再生沥青混合料中的再生沥青在路面荷载和恶劣气候等外界不利环境的长期作用下,出现了部分老化现象,使再生后的混合料强度增大,和正常的沥青混合料相比,其对应力的敏感性也有不同程度的降低。

对比图2中的3组图可以看出,经长期老化后,再生沥青混合料的间接拉伸强度较高,且受荷载破坏时对应的径向应变较小;而且经过模拟长期老化作用后,试件的强度指数要比老化前的低。

3 结论

1)随再生沥青质量分数增加,混合料的劈裂强度增大;且再生沥青质量分数40%时,是混合料劈裂强度的转折点。

2)随再生沥青质量分数增加,混合料的间随接拉伸强度增加,间接拉伸强度指数减小;再生沥青掺量增大到40%以后,混合料的间接拉伸强度增大,后期抵抗变形能力降低,即抗疲劳性能较差。

3)经长期老化后,再生沥青混合料的间接拉伸强度较高,且受荷载破坏时对应的径向应变较小;而且经长期老化作用后,试件的强度指数要比老化前的低。

[1] 徐剑, 黄颂昌, 邹桂莲.高等级公路沥青路面再生技术[M].北京:人民交通出版社, 2011.

[2] 董玲云. 厂拌热再生沥青混合料疲劳性能研究[D]. 重庆: 重庆交通大学, 2013.

[3] Taylor N H. Life expectancy of recycled asphalt paving[M].Recycling of bituminous pavements.ASTM International, 1978.

[4] 日本道路建设业协会.加热沥青混合料的再生利用现状(单行本)[M].东京:大光社印刷株式会社,2003.

[5] 董春平. 沥青路面冷再生基层材料疲劳寿命试验研究[J]. 滁州学院学报, 2009, 11(6): 122-124.

[6] 李强, 马松林, 王鹏飞. 沥青路面冷再生混合料疲劳性能[J]. 交通运输工程学报, 2004, 4(1): 7-10.

1008-844X(2017)02-0120-03

U 414

A