磨料尺寸对密封橡胶摩擦磨损特性的影响

陈骥驰++范海宇++张威++常乃桐++刘姝鑫++王宝华

摘 要:橡胶密封件易于因颗粒物磨损而引起事故。本研究致力于磨料尺寸对橡胶的磨损影响,研究结果表明,摩擦系数和磨损量均随磨料尺寸增加而增加,并且磨损量在后期有所加剧,磨损机理为磨粒磨损。本研究结果有利于理解橡胶磨损机理与磨料尺寸关系,延长橡胶使用寿命。

关键词:橡胶;磨料;磨损

中图分类号:TH327 文献标志码:A 文章编号:2095-2945(2017)20-0064-02

前言

橡胶具有高泊松比、断裂伸长率和较低的杨氏模量,因此适用于各种密封原件[1,2]。由于橡胶密封件可有效防止泄露流体和污物进入机器,使之成为关键部件。受摩擦磨损的橡胶移动部件可能会在使用寿命期间发生故障,磨粒磨损是其常见的磨损机制,流体中的磨损碎片,腐蚀产物甚至空气中的灰尘均可能充当第三体,这种磨料可以在两个表面自由移动,使之成为三体磨损;它们也可能部分地嵌入到一个接触表面中,并且作为切割工具,导致另一个配合表面磨损,降低橡胶密封件的密封性能和使用寿命[3,4]。

有关橡胶磨粒磨损特性的文献材料鲜有报道,到目前为止,现有的摩擦和磨损研究工作主要集中在相对光滑平坦的对抗表明,磨粒的存在尚未考虑。文献[5]研究了丁腈橡胶(N

BR)在砂水润滑条件下对不锈钢对面的磨损行为,他们指出,砂的质量浓度,施加的载荷和滑动速度对摩擦副的摩擦学性质(例如磨损体积和表面粗糙度)具有显着影响。本文研究了丁腈橡胶在具有不同磨料尺寸的三体磨损中的摩擦和磨损特性,以降低摩擦副间的密封界面处的磨损失效,讨论磨料尺寸对摩擦系数,磨损量和损伤机理的影响。本研究旨在为减少橡胶密封应用中的磨损提供理论依据。

1 试验部分

为模拟实际工况开展橡膠的三体磨损实验,磨料采用Al2O3,其平均直径分别为0.1mm 0.2mm,0.5mm和1.0mm。具体流程如图1所示,稳定时采集摩擦系数,试样由丙酮、酒精和蒸馏水依次清洗,失重前后的差值即为该次试验的磨损量。实验载荷分别为40N,60N和80N,橡胶磨痕表面由扫描电镜拍摄。

2 试验结果

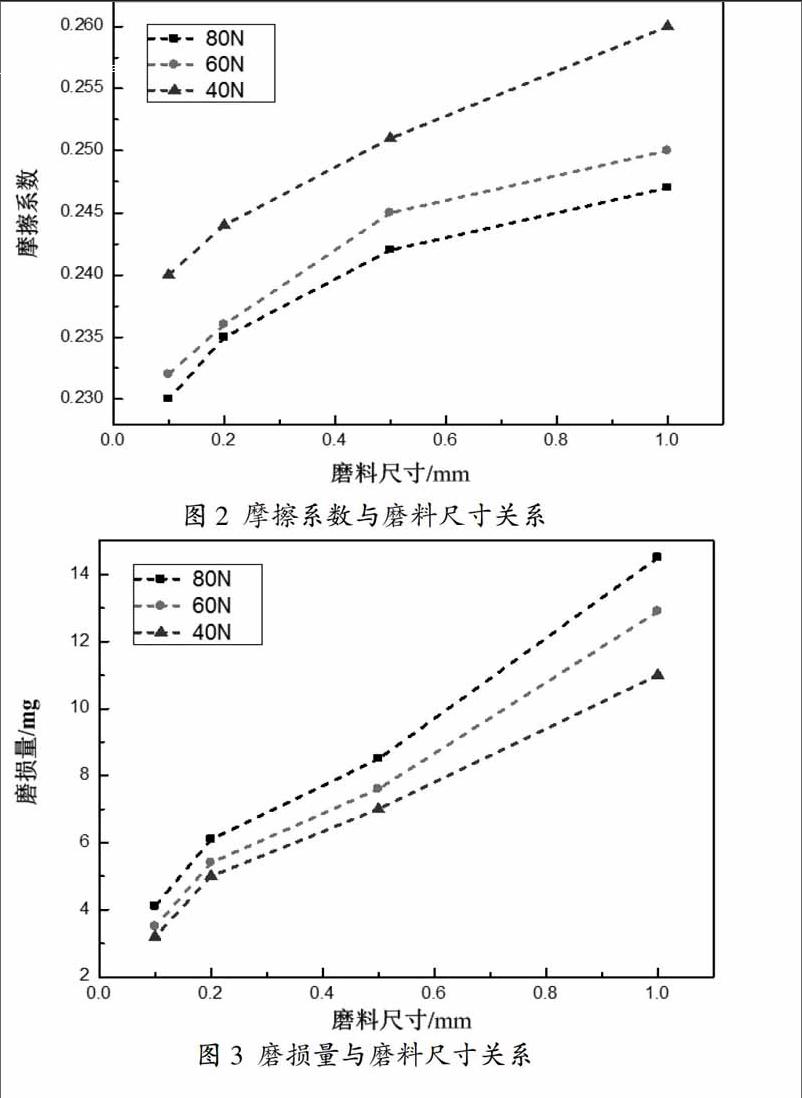

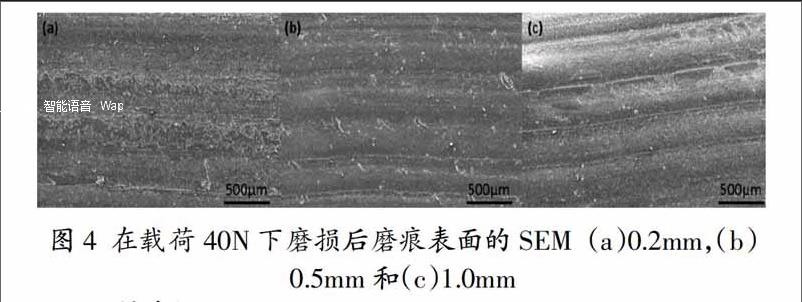

摩擦与磨损存在因果关系,摩擦系数是影响磨损率的重要因素,且磨损量间接反映了磨损过程。摩擦系数和磨损量与磨料尺寸关系分别如图2和图3所示。摩擦系数随磨料尺寸增加而增加,这可能是由于磨料尺寸增加,切削刃所致,摩擦系数展现出先攀登后趋于稳定的两个特征阶段,随载荷增加呈现出相反趋势。磨损量随磨料尺寸增加而增加,磨料尺寸增加,载荷增加,对橡胶材料剪切作用增强,导致磨损量变大。为了更好地理解磨料对橡胶摩擦磨损特性的影响,图4显示了在40N载荷下磨损后磨痕表面形貌,其中4(a),4(b)和4(c)分别对应磨料尺寸0.2mm,0.5mm和1.0mm。由图4可以看出随载荷的增加磨痕表面犁沟有所增加,并且当磨料尺寸达到1.0mm时犁沟的宽度和数量达到最大值。

3 结束语

本研究旨在理解磨料尺寸对橡胶磨损机理的影响,基于本研究得到如下结论:摩擦系数在不同的摩擦条件下(磨料尺寸变化时)显示出不同的值。更具体地说,摩擦系数和磨损量均随磨料尺寸增加而增加,并且磨损量在后期也有所加剧,磨损机理为磨粒磨损。本研究为减少橡胶密封应用中的磨损提供理论依据。

参考文献:

[1]温诗铸,黄平.摩擦学原理[M].北京:清华大学出版社,2008.

[2]王哲.含砂原油介质中螺杆泵定子橡胶摩擦磨损行为研究[D].沈阳:沈阳工业大学,2013.

[3]张嗣伟.橡胶磨损原理[M].北京:石油工业出版社,1998:51-52.

[4]孙家枢,贺镇江.磨料对材料表面磨损作用力及磨损机理的研究[J].农业机械学报,1984,3(1):59-68.

[5]Dong C L, Yuan C Q, Bai X Q, et al. Tribological properties of aged nitrile butadiene rubber under dry sliding conditions[J].Wear,2015,(322-323):226-237.