3号机右侧中压调速汽门阀杆卡涩原因及处理

刘文会

摘 要:大唐洛阳首阳山发电有限责任公司的#3机组右侧中压调速汽门停机后不能关闭的问题。进一步研究发现是门杆卡涩的原因。本文根据检修过程和结果,对该问题的解决提出了解决办法和方案。

关键词:中压调速汽门;卡涩;门杆卡涩

DOI:10.16640/j.cnki.37-1222/t.2017.13.233

1 前言

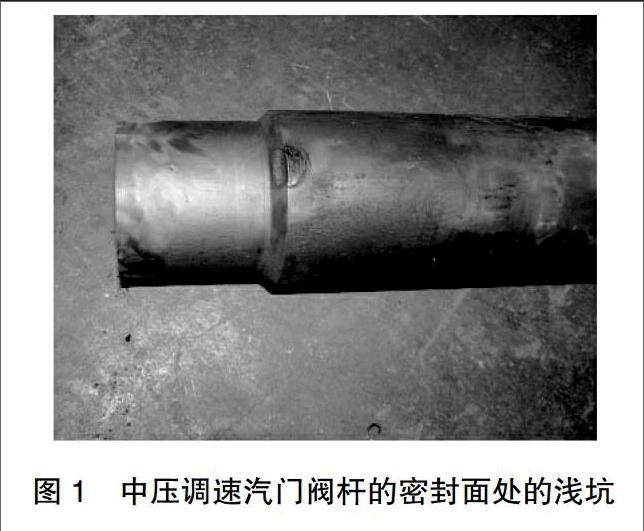

大唐洛阳首阳山发电有限责任公司#3机右侧中压调速汽门停机后不会关闭,通过对油动机活塞、电液伺服阀进行试验分析,最终确定不会关闭的原因是门杆卡涩。为了确定门杆卡涩的原因,对此汽门进行解体检查,发现阀杆与压力密封头之间密封环处有一个凸起,这个凸起将阀杆上密封斜面顶出一个浅坑,致使阀杆斜面被顶出鼓包,妨碍了阀杆的运动。并根据实际情况给出了门杆卡涩防范措施。

2 右侧中压调速汽门不会关闭原因分析和试验判断

中压调速汽门不会关闭的原因无外乎阀门本身问题和油动机问题,可能发生卡涩的具体部位有:

(1)阀杆与压力密封头内部套筒之间。由于阀杆与压力密封头内部套筒间隙极小,它们之间如有杂质会引起迟缓率增加,严重时会导致阀杆卡涩;

(2)油动机活塞。由于油动机活塞杆弯曲或操纵座弹簧压力发生偏斜,使得油动机活塞无法运动;

(3)电液伺服阀。电液伺服阀卡涩会使油动机油缸内部的油无法泄掉,从而使调门无法关闭。

试验:热工发给右侧中压调速汽门开启指令,阀杆不动,油动机活塞杆微动一下,而后不再移动,油动机反馈传动杆动作,OIS上右侧中压调速汽门显示状态由关闭逐步到全开,而且可以听见明显的回油声音。开关方向试验2次,情况一致。初步判断:1)电液伺服阀没有卡涩;2)油动机活塞没有卡涩;3)阀杆卡涩。因为油动机活塞杆与调速汽门阀杆连接后,油动机活塞杆有微小的空行程。所以阀杆在全开位置不动,油动机活塞杆能够微动一下,而后便不能移动。

进一步验证:热工发给右侧中压调速汽门全开指令,拆除油动机活塞杆与阀杆之间的连接器。热工发给右侧中压调速汽门关闭指令,油动机活塞杆随指令逐渐关闭,而阀杆停留在全关位置。至此确认阀杆卡涩。

3 解体后,发现的阀杆和阀套现象及缺陷原因分析

3.1 发现了阀杆卡涩的位置

在门杆漏汽密封面处有鼓包,此处门杆存在两处氧化皮脱落,和阀杆与阀套摩擦的痕迹,此为卡涩的主要位置,也正是这里测量后,弯曲度超标(要求阀杆弯曲度<0.05mm,此处最大弯曲度0.085mm)。阀杆与阀套的设计间隙太小,在门杆弯曲和氧化皮的作用下,导致阀杆卡涩。

但再次观察,阀杆与阀套内部接触面的氧化皮并不是十分严重,除上面所说阀杆弯曲地方存在局部两块氧化皮外,其余部分的阀杆和阀套均良好,且之间的间隙也合格。所以说阀门卡涩的主要原因并不是阀杆和阀套之间存在大量氧化皮所致。

3.2 清理阀套内氧化皮,发现阀杆弯曲原因

在清理阀套氧化皮的过程中,我们发现了重要信息。首先说明一下阀杆结构,阀杆由粗细两节,细段终端安装预启阀碟,粗段终端与油动机活塞杆连接,粗细两节间为门杆漏汽密封面。上面也提过,整个阀套内部氧化皮不多,不是产生阀杆弯曲和卡涩的主因,但在清理到门杆漏汽密封面的部位时,发现了大量的,甚至结块的氧化皮。

从以上现象可以初步分析出阀杆弯曲卡涩的原因:

(1)阀杆应该是先弯曲,导致门杆密封面鼓包,进而导致卡涩。首先,门杆漏汽密封面处,相对是个死角,蒸汽中多带渣滓和阀门自身产生的氧化物不斷的在此堆积,且#3机启停机次数较多,每次开机中调门全开,阀杆上顶,阀杆和阀套将堆积在门杆漏汽密封面的氧化物夯实,加之阀套内部少量氧化皮和主阀碟内部大量氧化皮(主阀碟解体后,内部氧化皮十分的多)在开关门的过程中不断在门杆漏汽位置累积,累积一些就夯实一层,久而久之,产生了以上大量的,甚至结块的氧化物。这样,机组在热态下,阀门全开,向上的力受到结块氧化物的阻拦,产生弯曲。时间长了阀杆弯曲度越来越大,两个密封面不能正常接触,引起鼓包,产生卡涩。

(2)蒸汽品质差,可能杂质过多,门杆漏汽密封面氧化物堆积不均匀。 如果在门杆漏汽密封面堆积的氧化物是按圆周均匀分布的话,阀门全开时,会均匀的阻力,不宜产生弯曲,正因为所形成的的氧化物分布不均,有薄有厚,才产生阀杆受阻力不均,而产生弯曲,阀杆卡涩位置上的氧化皮不是按圆周分布,而是局部两块,正是因为这里的氧化物薄进入蒸汽,发生反应,产生氧化皮。其次,阀杆四周有的进汽,有的不进汽,造成阀杆受热不均,也可能是产生弯曲的一个原因。

此外,发现阀杆有一段变细了一些,且存在很多细小砂眼、小坑,此现象说明蒸汽品质不是很好,存在颗粒物杂质,其伴随着高压高温气流吹打门杆,造成此种现象,这些杂质亦会残存在门杆漏汽死角,久而久之,也会形成氧化物块状堆积。

4 对于右侧中压调速汽门实际在全开位置,而OIS上显示关闭状态分析

右侧中压调速汽门位移传感器的测量杆是固定在反馈杠杆上,而不是直接固定在中压调速汽门阀杆上。反馈杠杆位置与中压调速汽门阀杆行程存在一一对应关系,在中压调速汽门正常情况下,固定在反馈杠杆上的测量杆就能反映出阀杆开启情况。

当中压调速汽门阀杆卡死不动,油动机活塞杆也不能活动,但只要伺服阀、油动机滑阀和油路无故障,热工发出开关指令后,油动机滑阀移动就会带动反馈杠杆移动,从而使固定在反馈杠杆上的测量杆位置改变,在OIS上显示出“中压调速汽门阀杆开度”变化。

本次右侧中压调速汽门阀杆在全开位置卡死,而伺服阀、油动机滑阀和油路无故障,在机组运行状态进行阀门活动试验和机组停运关闭时,伺服阀接受热工指令后,油动机滑阀移动带动反馈杠杆移动,固定在反馈杠杆上的测量杆位置跟着改变,从而在OIS上错误显示出“右侧中压调速汽门阀杆关闭”信号。

5 建议采取的防范措施

根据《防止电力生产重大事故的二十五项重点要求》和《电力工业技术管理法规》的有关规定:为了防止机组超速事故的发生,调速系统的各部套必须能够可靠、灵活动作,不允许存在卡涩等异常现象。

(1)大修中应检查阀杆弯曲程度、测量阀杆与阀杆套的间隙、测量门蝶和预启阀行程,不符合标准的应处理或更换。

1)机组运行初期,应该考虑多做几次阀门活动性试验,用高压蒸汽气流将门杆漏汽密封面尚未夯实的残渣吹走,机组长期运行后,应该考虑减少阀门活动性试验,减少阀门在热态的开关次数,这样可以减少氧化物在门杆漏汽处的多次累积和被夯实。

2)机组冷态时,可以考虑多做几次阀门活动试验,这样就可以释放一些堆积的氧化物。

3)通过此次检修,可以证明以前的阀门解体检修过程中,并没有很针对性的对门杆漏汽死角的氧化物清理,以后要加强此项工作,因为此处是整个阀门的死角,容易造成检修人员的忽视,清理起来也十分的麻烦,需根据实际情况,制作合适的专用工具,进行全圆周旋转性刮除氧化物。难以着手的部位,也可以请专业吹砂队伍,进行清理。

4)阀杆与阀套的设计间隙是0.32~0.40mm,可以结合厂家要求,在保证门杆漏汽的情况下,考虑采取其最大间隙值,避免间隙过小,容易造成卡涩。

(2)检修中检查阀杆与阀杆套是否存在氧化皮,对较厚的氧化皮应设法清除。氧化皮厚的部位可用适当放大间隙。

(3)保证蒸汽品质,防止阀杆结垢。

(4)定期进行自动主汽门和中压调速汽门活动试验。做试验时要派人到就地观察门的位置,防止OIS与就地门的状态不一致。

(5)定期测试调门、主汽门关闭时间,作好记录,测试结果与以往数据对比分析。

(6)热工专业考虑中压调速汽门位移传感器直接测量阀杆行程。