提高常减压加热炉热效率探讨

张连生(中国石化海南炼油化工有限公司,海南 洋浦 578101)

提高常减压加热炉热效率探讨

张连生(中国石化海南炼油化工有限公司,海南 洋浦 578101)

某炼化企业800万吨/年常减压蒸馏装置加热炉由于较长时间使用燃料油,导致炉管表面结垢,出现加热炉排烟温度升高、热效率降低的现象,为解决这个问题,调整了操作。本文对调整及提高加热炉热效率总结和探讨。

常减压蒸馏加热炉;热效率;提高

1 装置简介

某炼化企业800万吨/年常减压蒸馏装置主要由原油电脱盐、800万吨/年常压蒸馏、250万吨/年减压蒸馏、轻烃回收等部分组成,常压蒸馏、减压蒸馏分别由常压炉、减压炉提供热量,加热炉原设计单烧燃料气,由于燃料气资源紧张,上游公司无法保证该项目燃料气供应,由此更改为“燃料油、燃料气混烧”方案。

2 存在的问题

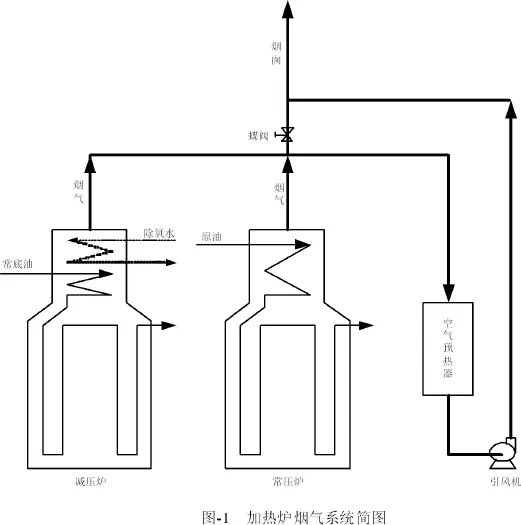

该装置于2013年底进行过一次大修后,目前已经运行将近3年,按照炼油装置一般3年一修的要求,已经即将到达检维修周期,但根据生产的需要和对生产装置的评定,公司决定四年一修。虽然该装置总体运行问题不大,但是局部还是需要优化调整,特别是加热炉排烟温度升高、氧含量高,导致热效率降低,需要进行处理。该装置常压炉和减压炉烟气在对流段后合并,共用烟气预热回收系统,由引风机提供动力,与伴热空气在空气预热器中换热,然后经烟囱排向大气,并设置烟气直排烟囱蝶阀,流程上和空气预热器并联,特殊情况下,打开蝶阀,烟气也可不经过空气预热器,直接经烟囱排向大气。详见图-1。

该装置加热热炉在实际生产过程中,短时间曾经使用催化油浆作燃料油,由于催化油浆中的粉尘、重金属含量较高,尤其是N、V、N等极易造成炉管结垢和腐蚀的成分增加,燃料中硫含量也较高,在燃烧过程中易形成各种金属氧化物和硫酸盐,粘结在炉管的外表面上,炉管积灰严重,使其传热系数下降,并导致加热炉热效率降低。通过看火孔观察,辐射室炉管发白,有明显灰垢积存。为减少辐射室炉管积灰,曾经外加清灰剂,暂时解决了炉管导热效率低的问题,但仅有部分积灰随烟气排出,还有一部分积存在空气预热器内,从而降低加热炉的热效率。9月上旬常压炉排烟系统统计数据见表-1。

表-1:9月下旬常压炉排烟系统统计数据(每天数据采集时间为16:00)

由于篇幅有限,表-1只列出了一旬的数据,但这些数据和近一段时期的数据相差不大,基本反映近期加热炉的运行状况,具有一定的代表性。

热效率测算:按照加热炉热效率计算公式η=[100-(q+ 2.5)]%,测算出调整前加热炉的热效率(η1)为:η1=[100-(q1+ 2.5)]%(当氧含量为4.3~6.3%时q1=0.0577t1-1.74),查表-1,温度(t1)平均值为:222.5℃,即:

η1={100-[(0.0577×222.5-1.74)+2.5]}%=86.4%

通过分析加热炉主要存在如下问题:

(1)加热炉烟气中氧含量偏高,超出工艺标准规定的≯5%的范围,说明辐射室存在漏风现象,影响炉子热效率。

(2)排烟温度由开工初期的160℃左右上升到222.5℃,说明辐射室、对流室炉管和空气预热器等部位积灰严重,严重影响了炉子热效率。

(3)预热器系统压降升高,已经达到1.54KPa。说明空气预热器积灰更加严重,预热器导热效果变差,不仅影响炉子热效率,且不利于长周期运行。

(4)由于炉膛局部内衬里损坏,甚至个别点脱落,导致加热炉外壁温度局部超高,辐射室、对流室部分点超过80℃,对流室个别部位超过100℃。

3 处理方法

(1)针对氧含量偏高的问题,主要采取如下措施:

①控制好“三门一板”。“三门一板”对燃料的完全燃烧有很大的作用,直接影响到炉子的热效率。

风门:风量小,燃料燃烧不完全,烟气中一氧化碳含量高。风量太大,过剩空气系数大,烟气中氧含量高,降低炉子热效率。一般过剩空气系数为1.12~1.2,即烟气中氧含量2~5%比较合适。

油门:决定了燃料油雾化的好坏,如果油门太大,火焰发黑,发漂,造成局部过热,甚至结焦。

汽门:汽门太小,雾化不好,燃烧不分。汽门太大,火焰太刚,易缩火。

烟道挡板:烟道挡板用于调节炉膛负压,开度过大,负压过大,空气漏入炉膛,烟气中氧含量高,降低炉子热效率,开度过小,炉膛会出现正压,甚至回火。

②检查炉子看火窗、看火孔密封是否良好,对有问题的进行修复,避免空气漏入炉膛。

③检查吹灰器系统是否泄漏,保证在非吹灰期间无非净化风漏入炉膛。

(2)针对排烟温度高、烟气系统压降大的问题,经过各专业管理部门和生产部门讨论,一致认为空气预热器积灰严重、部分换热热管失效是热效率低的主要原因,考虑到距离大检修还有一年的时间,确定实施加热炉不停炉清灰方案。

①为了清灰彻底,首先采用清灰剂对炉子辐射室和对流室吹灰,确保辐射室和对流室清理干净,使其积灰彻底后移至空气预热器。

②烟气直排烟囱蝶阀打开,烟气系统流程改为直排,停通、引风机,把烟气从空气预热系统切出,加热炉伴烧风改为自然供风。

③安排检维修单位拆开空气预热器,进行不停炉清灰、更换失效热管。

在打开空气预热器后检查发现空气预热器烟气侧低温部位积灰严重,灰垢呈粘性,质地较硬,热管翅片间几乎积满,且预热器烟气侧低温部位存在着酸性腐蚀,而且有部分热管被腐蚀穿孔,热管真空破坏、管内传热工质漏出而失效。此次共对756根积灰的热管抽出、清垢,并检查热管失效情况,共检测出158根(约占总热管的20%)热管失效并进行更换。

4 处理后的效果

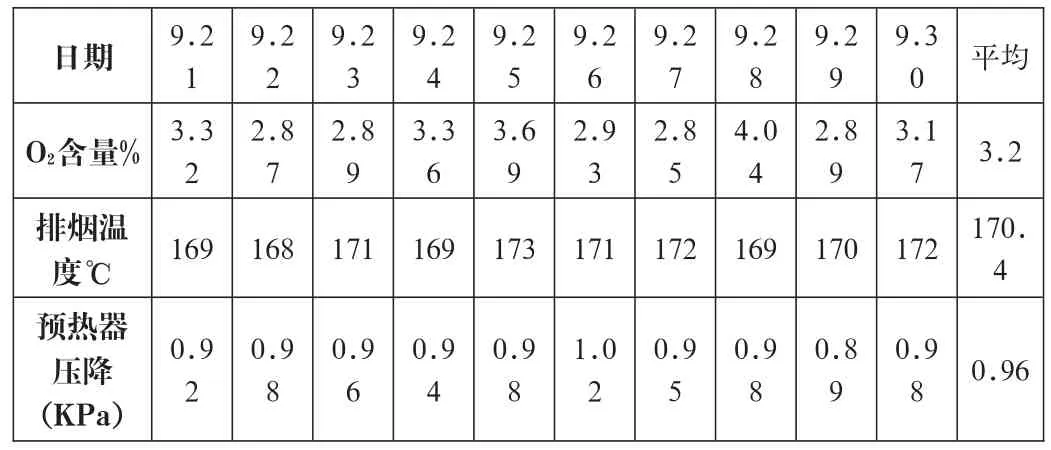

空气预热器清灰检修后于9月18日20时投用正常。本次清灰前排烟温度为222.5℃,清灰后排烟温度为170.4℃左右,降低了52℃。空气预热器压降由1.54KPa降至0.96KPa,压差降低了0.58 KPa,详细数据见表-2。

表-2 9月下旬常压炉排烟系统统计数据(每天数据采集时间为16:00)

热效率计算:投用后10天根据表-2中数据的平均值,测算出调整后炉子的热效率(η2)为:η2=[100-(q2+2.5)]%,当氧含量为1.7~4.3%时,q2=0.0469t2-0.911,查表-2,温度(t2)平均值为:170.4℃,即:

η2={100-[(0.0469×170.4-0.911)+2.5]}%=90.42%

结论:检修后,加热炉热效率由86.4%提高至90.42%,提高4.02%,效果显著。

5 存在的问题

(1)炉外壁温度较高,需要等待装置大检修时处理。

(2)虽然经过清灰、空气预热器检修后常压炉和减压炉的排烟温度由222.5℃降低至170.4℃,但仍然高于设计排烟温度,而且与同类装置的先进水平(140~160℃)有一定差距。有待大检修时彻底处理,进一步提高加热炉热效率。

(3)协调上游公司保证燃料气供应,大检修把加热炉火嘴全部更换为燃料气火嘴,不仅节能,还有利于环保达标的要求。

[1]唐孟海,胡兆灵.常减压蒸馏装置技术问答.中国石化出版社.2007年出版.

张连生,工程师,国家注册安全工程师,现就职于海南炼油化工有限公司HSE部,从事HSE管理工作。