柔版印刷中油墨和涂布间的相互作用及其对印刷质量的影响

柔版印刷中油墨和涂布间的相互作用及其对印刷质量的影响

为了提升印刷质量,该文研究了中等涂布量的纸板试样的涂层结构变量,包括纸板涂层中乳胶含量和乳胶颗粒尺寸对柔版印刷质量的影响:将颗粒尺寸分别为120 nm和160 nm这2种乳胶添加到涂料配方中,添加量为质量分数12%或18%;采用实验室柔版印刷机及水性油墨对纸板试样进行全色调区印刷,印刷压力分别为25 N和50 N。研究表明:含有质量分数18%乳胶的纸板试样在印刷压力为25 N时,检测到存在高比例的未覆盖区域(UCAs);当印刷压力增加,涂料配方中乳胶含量降低时,UCAs比例降低;乳胶含量为12%的试样,涂层表面乳胶覆盖区域的比例估计为0.35~0.40;乳胶含量为质量分数18%的试样,涂层表面乳胶覆盖区域的比例估计为0.70~0.75;油墨在涂层中的渗透深度与涂层表面不含乳胶区域的比例大小存在关系;光学截面显微镜检测表明,较高的印刷压力丝毫不能增加油墨的渗透深度;较高的印刷压力确实能够增加印版和承印物之间接触,从而改善油墨在承印物上的分布,反过来这也增加了印刷密度,减少了UCAs;进一步检测发现,由较大的表面形貌变化导致的UCAs可以分类,当UCAs出现在其他位置时,其更可能是由表面润湿不良所导致的。为理解涂层表面的润湿行为,该文还比较了复合表面的观测接触角和计算接触角。

涂布被广泛应用于造纸工业中,旨在提高纸和纸板的光学性能和印刷适性。为进一步提高纸张表面的光滑度,经常对纸张进行压光处理。然而,尽管纸张经涂布和压光处理后光滑度、光泽度和印刷适性得到提高,但是相对粗糙的纸基会导致局部涂布厚度差异的产生,并进一步导致光散射和光泽度出现亚毫米级别的变化。

纸张的孔隙率会影响涂层的吸收能力。对于胶版印刷,这将影响油墨干燥速率。研究表明,纸张表面的粗糙度和孔隙率会显著影响油墨的迁移,而油墨迁移会反过来影响纸张印刷质量。有研究提出了一个模型用以描述油墨从印版迁移到印刷辊间纸张上的过程。油墨的固化能力取决于纸张表面的粗糙度和油墨吸收能力,而且能显著影响迁移到纸张上的油墨量。已有相关实验表明,胶版印刷过程中纸张表面较小的孔洞由于能创造更大的孔隙体积,从而增加油墨干燥速率。液体流入孔隙结构的相关实验研究和模拟已经表明,小且窄的孔洞通过毛细管力对液体的吸收速率比尺寸大的孔洞对液体的吸收速率要快,尽管使用三维模型模拟真实、复杂的涂层结构存在困难。有的研究还表明,使用尺寸分布范围较大的颜料进行涂布获得的表面较为封闭的涂层,能够增加纸张表面的油墨浓度,进一步增加印刷密度,减少印刷斑点。有研究阐述了涂层结构和油墨黏度(受油墨类型和温度变量影响)是如何影响网点扩大和印刷斑点的。通过改变油墨黏度发现,涂层结构变量的影响可以被否定,油墨干燥的局部差异已考虑在内。前人研究了柔版印刷中挂面纸板表面形貌对未覆盖区域(UCAs)和网点缺失的影响,表明纸张凹陷处的深度和开放尺寸是影响UCA出现频率的重要因素。

涂料配方中的乳胶含量和最终出现在涂层表面的乳胶片段能够影响纸张表面的结构和孔隙率。已有几项研究考察了纸张表面形貌和乳胶颗粒的分布的影响。

因此,从印刷密度、斑点、网点扩大和视觉形貌等方面来看,油墨向涂层表面的迁移和渗透会影响印刷质量。不同的乳胶含量和乳胶颗粒尺寸赋予涂层不同的力学性能,水性柔版印刷油墨会渗透到这些涂层中,而本研究的目的在于将印刷质量和油墨渗透联系起来。利用实验室柔版印刷机对中等涂布的纸板进行印刷,实验设置了不同的印刷压力。按照前人描述的方法,通过光学截面显微镜的光学评估,结合软件处理辅助方法,检测油墨的渗透深度。前期的研究结果表明,承印物的粗糙度和孔隙率会影响油墨的迁移和分布。本研究还发现涂层的表面能也会影响油墨的渗透和印刷质量。

理解表面性能和印刷参数之间的平衡关系对于提出一种改善印刷质量的科学方法是来说重要的。本研究将UCAs的测量值和表面乳胶比例联系起来,后者由Cassie’s和IsraelachviliGee’s关系法测定,进而更好地理解油墨和涂布间相互作用及其对印刷质量的影响。

1 材料和方法

承印物为定量179 g/m2、双面涂布的3层复合的盒用卡纸板;纸板芯层为未漂硫酸盐浆,面层为漂白浆,底层为未漂浆。

采用挺硬的陶瓷刮刀对纸板进行预涂,涂料由95/5比例的沉淀碳酸钙(GCC)和高岭土颜料组成,涂布量为11 g/m2。4种不同的涂布颜料,每种包含100%GCC,用于面层涂布。颜料Hydrocarb 90的颗粒尺寸分布范围较广,90%含量的颗粒尺寸小于2μm。将2种苯乙烯-丁二烯(SB)乳胶分别添加到涂料中,2种乳胶的玻璃化温度Tg为24℃,平均颗粒尺寸分别为120 nm和160 nm,添加量分别为12%或18%。试样分别标记为120-12、120-18、160-12及160-18,每个标记的2个数字分别用以表示乳胶颗粒的尺寸和用量。仔细筛选2种乳胶以使其包含存在显著差异的颗粒直径,以此专门研究乳胶颗粒尺寸对油墨和涂布间相互作用的影响。

与传统的纸板颜料涂布配方相比,选择18%这一相对较高的添加量来放大纸板表面性能差异的影响。一种丙烯酸共聚物的水相分散液被用作增稠剂添加到涂料分散液中,添加量为0.3%(相对于整个涂料分散液质量)。将涂料分散液稀释到1 000 mPa·s Brookfield黏度(4号主轴,转速1 000 r/min),最终4种分散液的固含量为质量分数67%。面层涂布采用曲式陶瓷刮刀进行,涂布作用角度为19°,涂布速度为500 m/min,涂布量为12 g/m2。保持涂布速度、计量参数、固含量及涂布量不变,以明确研究乳胶颗粒尺寸和乳胶含量对表面结构及油墨和涂布间相互作用的影响。涂布盒用卡纸板的微米级表面粗糙度采用PPS粗糙度仪测定,夹紧压力为1.0 MPa。涂布和印刷表面的光泽度采用Zehntner光泽度仪进行测定(根据ISO 8254-1标准《纸和纸板——抛光光泽度的测量——第一部分:带汇聚光束的75°光泽度》,TAPPI方法)。

考虑到孔隙率和弯曲度的评估,采用AutoPoreⅢ型孔隙率仪测定涂布表面的孔径尺寸分布。设置用于测量平均孔隙半径的孔径尺寸为0.05~0.5μm。

利用Jeol JSM-6700F型冷场发射扫描电镜(SEM),研究涂布的盒用卡纸板表面颜料和乳胶的分布情况。通过软件分析分别检测覆盖乳胶和颜料区域的百分比。将SEM照片中乳胶的特定灰色色调从其余的表面形貌中分离出来,然后将覆盖乳胶的区域染为黑色,其余的区域染为白色。黑色区域的百分比可以通过Image J1.47图像分析软件创建柱状图来确定。

涂布的盒用卡纸板的表面能通过测量接触角来确定,接触角的测量采用FTÅ200型动态接触角分析仪测量。3种测试液分别为水(10μL)、乙二醇(10μL)和二碘甲烷(3.5μL),小液滴的接触角θ通过VCB-3512TCCD型照相机捕捉,捕捉时间的跨度为0 s到约60 s。接触角随时间变化,从初始铺展时表现出较大的陡坡。特定时间(由每种测试液决定)后,当液体显著渗入承印物,曲线变得平缓。通过将平滑区外推至时间0轴,可以从测量数据中获得接触角。液体的表面能(表1)用于确定涂层的表面能γlv。根据等式(1)计算涂层的表面能:

式中:字母s表示固体;字母l表示液体;γLW为范德瓦尔斯分量;γl+为电子受体,为电子给予体化合物。

表1 接触角测量中所用液体的表面能组成mJ/m2

采用Cassie等式研究水接触角和涂层表面乳胶面积比例间的关系,如等式(2)所示。

式中:θc是变化后接触角;θ1是乳胶面积比例为f1的组分1的接触角;θ2是乳胶面积比例为f2的组分2的接触角。

前人考虑到原子能级表面微观异质性,进一步完善了这个等式,如等式(3):

涂布组分的水接触角通过2种不同乳胶涂布过的薄膜测定,涂布是在聚酯薄膜承印物上涂画完成的。在铝锅中干燥一定量的颜料以形成含有GCC颜料的表面,干燥后可获得厚度约为5 mm的干的纯GCC薄片。纯乳胶的水接触角为70°,GCC的水接触角为0°。

采用水性青色油墨对涂布后纸板进行印刷。采用装配有铂金环的Sigma 70型张力计测得油墨的表面张力为37 mJ/m2。用去离子水将油墨稀释至黏度为23 s,用2号蔡恩杯检测其黏度。采用IGT-F1型实验室柔版印刷机进行印刷,网纹辊的体积为3.2mL/m2,网目线数为180根/cm,印版的肖氏硬度为70°,厚度为1.7mm。印刷过程中使用恒定速度(0.3 m/s)和不同的印刷压力(25 N或50 N)进行全色调区印刷。

利用装备有ColorView 111柔和成像系统的Olympus BX51型显微镜获得印刷表面的显微图像。根据相关方法,利用印刷表面横截面的显微镜分析、评价平均油墨渗透深度。

采用GretagMacbeth密度计D19C评价印刷密度。利用爱普生Perfection V750 PRO扫描仪扫描全色调印刷区域来评价斑点和未覆盖区域的百分比,扫描区域面积为43.3 mm×43.3 mm,分辨率为600 dpi,然后用STFIMottling Expert 1.2软件进行后续数据处理。结果以尺寸间隔为0.13~4mm区间上的变化系数(CV,%)的形式给出。

利用Red Wipe图像分析方法模拟印刷压力为0的印刷情况。通过Prüfbau印刷机将油性品红油墨应用到试样上。印刷过后在一个预设的时间段内,用布将多余的油墨擦掉。通过肉眼和扫描爱普生Perfection P500照片分析印刷区域,扫描选用24位RGB彩色扫描模式,扫描分辨率200 dpi。

2 结果与讨论

2.1 涂布结构及性能分析

主要的孔隙半径可从孔隙直径范围为0.05~0.5μm的曲线峰点中计算得到,见表2。

由表2可见,随着乳胶含量的增加,孔隙率(ε)下降,计算得到的弯曲度(τ)增加,这意味着一个更加封闭的结构已经形成。

表2 4种试样的孔隙半径、孔隙率及弯曲度

图1为涂布表面的SEM照片[图中的圆圈照片是软件处理后的部分SEM照片,以此来确定乳胶(黑色)覆盖区域的比例]。

图1 涂布表面的SEM照片

由图1可见,乳胶含量较高的试样120-18和160-18的表面乳胶覆盖率更大。试样120-18中完全被乳胶覆盖的区域被用白色虚线圈出。乳胶含量为12%的面层SEM照片表明,这一主要包含GCC颜料的结构是粗糙多孔的。当乳胶含量增加到18%时,可以发现靠近表面(观察到的表面为具有平滑纹理的灰色区域)的乳胶覆盖区域的尺寸变得更大。当黏合剂用量增加时,GCC颗粒明显变得更加嵌入乳胶薄膜中,同时也构成了一个更加封闭(孔隙更少)的表面结构。

用扫描电镜图像评估乳胶覆盖区域的面积百分比表明,其值会由乳胶含量为12%时的0.35~0.40,增加至乳胶含量为18%时的0.70~0.75(图2,在标准误差允许范围内平均测量12次)。当涂布所用的乳胶颗粒直径为160 nm时,乳胶覆盖区域面积百分比会稍有下降。

图3显示了添加到涂料中的乳胶用量与表面乳胶含量的关系[将图线外推至涂料中乳胶添加量为0%处,亦即表面没有乳胶存在;将图线外推至乳胶全部覆盖表面处(根据图1的定义)]。

图2 表面乳胶覆盖率估计值

图3 添加到涂料中的乳胶用量与表面乳胶含量的关系

由图3可见,表面乳胶的覆盖比例与添加到涂料中的乳胶比例是不成正比的。推论表明,大约17%~18%(对应于20%~21%)的乳胶添加量可获得100%的表面覆盖比例(如图1中圆圈区域所示)。图3也表明,尽管存在细微差别,但是当乳胶颗粒尺寸为120 nm时能较快获得总的表面覆盖率(即乳胶添加比例降低)。

涂层孔隙率ε随着乳胶含量的增加而降低(表2)。同时,主要孔隙半径减小的事实表明,要么乳胶填充较大孔隙的程度比填充较小孔隙的程度大,要么乳胶本身能够形成孔隙较小的结构。乳胶含量增加可能会导致弯曲度上升,但是乳胶含量对计算得到的弯曲度的影响是很小的。

表3显示了乳胶含量及乳胶颗粒尺寸对光泽度、表面粗糙度和表面能的影响(数据为标准偏差下6次测量结果的平均值)。

由表3可见:光泽度随着乳胶含量的增加而降低,但是光泽度几乎不受乳胶颗粒尺寸的影响;表面粗糙度(PPS)也随着乳胶含量的增加而降低,且当乳胶颗粒尺寸为120 nm时下降得更快;表面能随着乳胶含量的增加而降低。表面能较低的部分原因是,粗糙度上升会导致接触角变大,进而导致表观自由能较低。然而,由表面乳胶覆盖率的不同所导致的局部可润湿性的差异可能是自由能降低的主要原因。

表3 乳胶含量及乳胶颗粒尺寸对光泽度、表面粗糙度和表面能的影响

图4表示的是测量的水接触角与SEM照片(圆圈)评估得到的表面乳胶覆盖率之间的关系[图中:等式(2)用实线表示;等式(3)用虚线表示]。

将测量数据与等式(2)和等式(3)的计算值相比,可以发现二者存在良好的相关性,其中纯乳胶的接触角为70°,GCC的接触角为0°,乳胶和GCC的比例为0~1。

2.2 印刷质量分析

图4 试样接触角平均值图像

当印刷压力为25 N时,视觉印刷质量会随着涂胶用量的增加而降低。2种乳胶颗粒尺寸下,印刷中均出现大量UCAs(图5中箭头所指)。随着印刷压力增加,检测不到UCAs存在。应当注意到,软件处理过程中为提高UCAs可见性而对其进行了放大处理,使试样中乳胶含量较高的未覆盖区域清晰可见。

图6是印刷压力为25 N时印刷表面(试样160-18)的显微图像(印刷压力25 N下对试样160-18进行全色调区印刷。图6(a)为受纤维扰动的涂布表面附近的UCAs,图6(b)为没有明显表面扰动的区域内的UCAs)。

图5 印刷压力25 N下的印刷试样

由图6(a)可见,靠近表面的一根纤维附近可以看见有UCAs存在,进而导致局部粗糙度增加,涂层变薄。因此这也表明,UCAs是由表面结构变乱导致的,当施加印刷压力时,局部增加的粗糙度会阻碍油墨到达较低的区域。然而同样在印刷压力为25 N时,在没有发生明显表面形貌扰动的区域[表面平滑,没有可见纤维,图6(b)]也有UCAs存在。这表明,除结构扰动外,涂布表面上还存在可润湿性的局部变化。对试样120-18而言也有相同的作用效果。

图6 以亮(白)斑形式出现的UCAs的显微照片

进一步详细研究了UCAs的数量和来源。试样120-18表面上30mm×30mm区域范围内61个确定的UCAs(印刷压力为25 N)中,30%和结构变化有关系,如表面附近的纤维。另外的70%UCAs与其附近的任何纤维都无直接关系。试样160-18也存在相同的趋势。与纤维相关的试样的UCAs趋于更小,平均面积约为1 500μm2,而其余的UCAs的平均面积约为3 000μm2。所研究的UCAs中,与纤维相关的UCAs的最大面积约为6 000μm2,与纤维无关的UCAs的最大面积约为10 000μm2。与纤维相关的UCAs常以狭长区域的形式出现在纤维表面,或者以1个或者2个更大区域的形式出现在纤维旁边[图6(a)]。当同一试样以50 N印刷压力进行印刷时,将检测不到与纤维无关的UCAs。能检测到的UCAs均与所有明显形貌扰动[图6(b)]无关。

图7显示了UCAs百分比(a)及不同尺寸UCAs的数量(b)。

印刷压力为25 N时,随着乳胶含量从12%增加至18%,表面的UCAs百分比出现一个大的增长[图7(a)]。同时也观察到涂胶颗粒尺寸之间存在显著差别。颜料中乳胶添加量为18%时,若乳胶颗粒尺寸为120 nm,其UCAs增加至约0.45%,而乳胶颗粒尺寸为160 nm时,表面的UCAs超过1%。

图7(b)展示了不同尺寸UCAs的数量。UCAs的数量随其尺寸的变小而增加,随着乳胶含量的增加而图7也表明,当使用的乳胶颗粒尺寸更大时,UCAs的数量增加,而其尺寸并未增加。

图7 UCAs百分比(a)及不同尺寸UCAs的数量(b)增加。

图8为印刷压力分别为25 N和50 N时的印刷密度。

由图8可见,印刷压力为25 N时,印刷密度随着乳胶含量的增加而减小,印刷压力为50 N时效果相反。印刷压力为25 N时印刷密度随乳胶含量增加而减小,这很可能是因为油墨在压力较小时的迁移量较小,以及油墨迁移行为中的黏附力较低(表面能较低)。

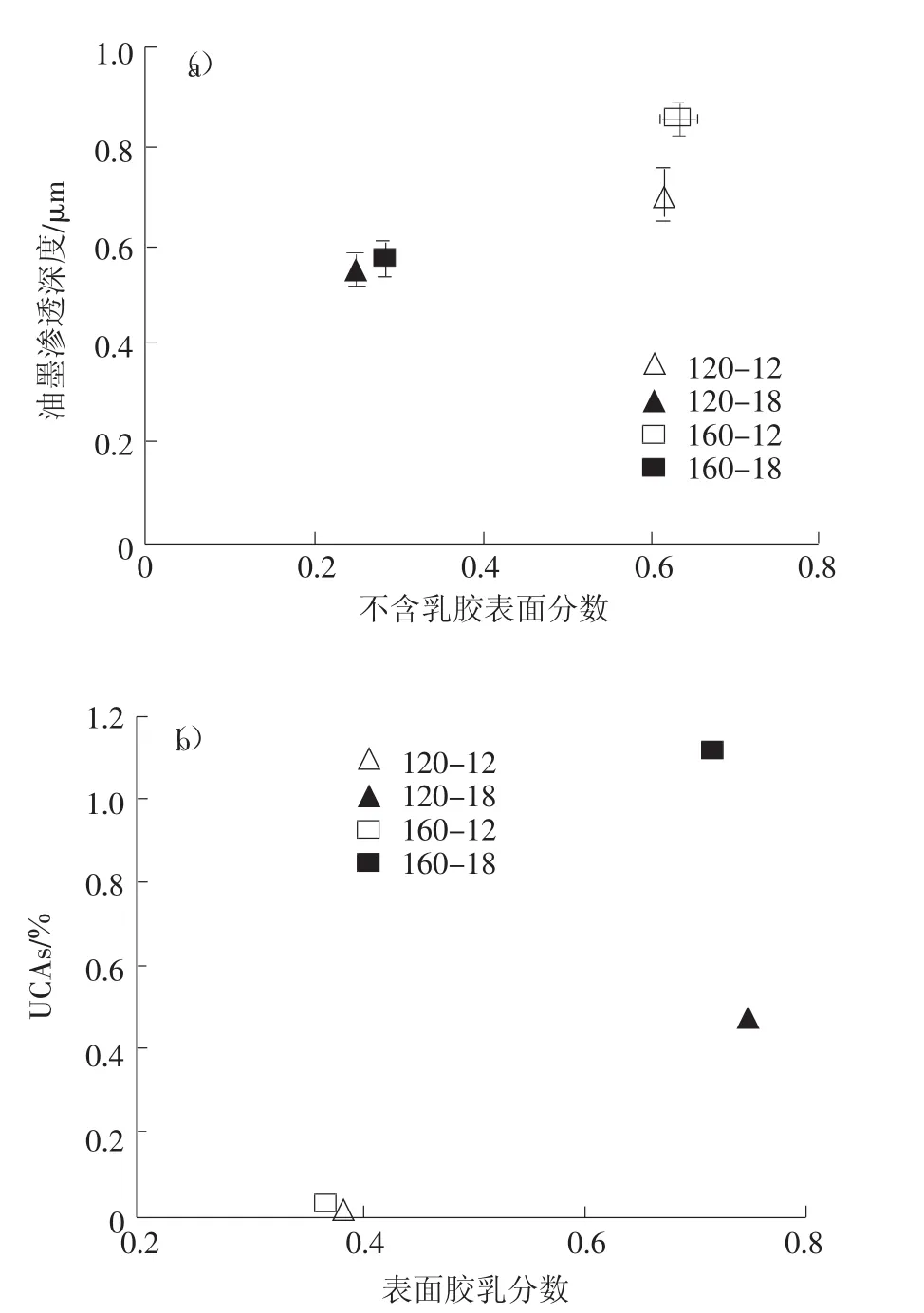

图9显示了印刷压力分别为25 N和50 N下的油墨渗透深度估计值。

图8 印刷压力分别为25 N和50 N下的印刷密度

图9显示的油墨渗透深度估计值是在印刷压力分别为25 N和50 N下,对4种试样印刷材料的横截面进行分析得到的。尽管不是特别明显,还是能够确定某些趋势。印刷压力为25 N时,试样的油墨渗透深度随乳胶含量的增加而减小。这可以被看作是由表面能(表3)不同及表面存在乳胶(图2)所导致的结果,也有可能是较低的印刷压力减小了印版和承印物之间的接触面积。随着乳胶含量的增加,表面粗糙度升高(表3),进而可能会使总的油墨迁移量减少而降低油墨渗透深度。另一方面,当印刷压力为50 N时,不同试样的油墨渗透深度基本相同,而且似乎与表面存在的乳胶含量及承印物的表面粗糙度无关。这种情况下,较高的印刷压力会使压印线上印版和承印物的接触面积增大,这反过来会导致油墨迁移量增加,印刷密度增大。

图9 印刷压力分别为25 N和50 N下的油墨渗透深度估计值

图10显示了印刷压力25 N下油墨渗透深度的估计值与不含乳胶的表面分数的关系图,即和乳胶覆盖(图2)的表面分数的反关系。

由图10(a)表明,乳胶含量越高则表面结构越封闭,这将阻碍油墨向涂层结构的渗透。图10(b)表明,当表面乳胶含量增加时,乳胶颗粒尺寸为160 nm的试样的UCAs的数量增加值较乳胶颗粒尺寸为120 nm的试样的UCAs数量增加值要大。

图11显示了Red Wipe图像分析(以黑白的形式再现):将油墨转移到试样上,在印刷完成后的设定时间内将多余的油墨擦掉,阴影越暗说明转移到试样区域的油墨越多。

IGT-FI型实验室印刷机可设置的最小印刷压力为10 N,因而很难模拟印刷压力为0的条件。然而由

图10 印刷压力25 N下,油墨渗透深度估计值与不含乳胶表面区域分数的关系(a)及未覆盖区域百分比与表面乳胶分数的关系(b)

图11获得的结果验证了印刷压力25 N下的实验结论。试样120-12和试样160-12明显获得了更多油墨,这印证了前面的检测结果。例如印刷压力为25 N时,试样120-12的印刷密度更大,但当印刷压力增加时,承印物的乳胶含量越大则试样的印刷密度更大。这和前人的研究结果是一致的。比较图11和图8中的结果可知,很有可能是较大的压强克服了试样表面局部变化的影响,否则这些局部表面变化会导致印刷密度下降,UCAs数量增加。

3 结论

图11 Red Wipe图像分析

研究结果表明,对于实验中研究的涂层结构来说,面层表面存在的乳胶并不能在其上均匀铺展。乳胶覆盖的局部区域和不含乳胶的区域对油墨的迁移有不同的影响,进而影响油墨干燥和印刷质量。乳胶含量增加会导致表面结构更加封闭,这从孔隙半径和孔隙率的变化可以看出;反之,油墨的渗透减少了。在较小印刷压力下,乳胶颗粒尺寸并未显著影响油墨渗透。

结果表明,随后出现的表面粗糙度增加及局部区域可润湿性的变化会降低印刷质量,增加UCAs的存在。随着印刷压力增大,印刷密度增加,UCAs减少至几乎为0。不含乳胶区域的比例变大将增加油墨的渗透量。印刷压力的增加并不能显著促进油墨渗透。然而对所有承印表面而言,印刷密度均会随着印刷压力的升高而增大。承印物中乳胶含量越高则印刷密度存在的差别就越大,这些情况表明更多的油墨从印版转移到了涂布承印物上。这可能是因为,较大的印刷压力增加了压印线上印版和承印物之间的接触面积。表面粗糙度和表面积增加可能也发挥了作用。

有些区域会由于纤维,如位于涂布表面正下方纤维的存在而导致局部粗糙度增加,在印刷压力增大时这些区域也会接触到油墨。这能使毛细管力和润湿力更有效地发挥作用,促使油墨薄层分布得更加均匀,进而导致印刷密度增大,UCAs比例下降。此外印刷压力较小时,表面可润湿性会影响油墨的迁移。印刷压力增大的作用效果会迅速超过这个影响。研究结果表明,当印刷压力从25 N增加至50 N时,和粗糙度相关的UCAs的下降速度较乳胶覆盖区域导致的UCAs的下降速率更快。

研究发现,乳胶含量似乎是涂布承印物表面能最大的影响因素。疏水性乳胶添加量的增加会使表面能下降。表面能的减小反过来会导致UCAs的增加。其次,尽管乳胶颗粒尺寸的增加对表面形貌的影响程度小得多,但是增加的表面粗糙度也会促进UCA的出现。因此,表面的不均匀性对印刷质量是有害的。对测量接触角(最好和表面形貌分析结合起来)的详细阐述被证明是利用Cassis’s和IsraelachviliGee’s关系将印刷质量的改善和基本表面性能的变化联系起来的一个有效工具。

(申正会编译)