基于制动力变比值优化分配算法的电动汽车再生制动控制策略研究*

姜标 张向文,2 汪阳雄

(1.桂林电子科技大学,桂林 541004;2.广西自动检测技术与仪器重点实验室,桂林 541004)

基于制动力变比值优化分配算法的电动汽车再生制动控制策略研究*

姜标1张向文1,2汪阳雄1

(1.桂林电子科技大学,桂林 541004;2.广西自动检测技术与仪器重点实验室,桂林 541004)

提出一种根据电机转矩特性分配电动汽车前轴制动力的再生制动控制策略。为了验证该控制策略的有效性,在Matlab/Simulink环境下通过试验数据与数学模型相结合的方法,搭建了电动汽车再生制动系统的仿真模型,同时选择典型的UDDS与NEDC城市道路循环工况进行仿真。结果表明,与固定比值的制动力分配方式相比,在UDDS城市道路循环工况下,回收能量提高了7.98%,电池组SOC提升了1.54%;在NEDC城市道路循环工况下,回收能量提高了10.19%,电池组SOC提升了2.39%。

1 前言

电动汽车因具备对环境无污染、能量源多样化、结构简单等特点而逐渐成为现代汽车的发展趋势[1],但电动汽车续驶里程不足成为阻碍其商品化的主要瓶颈,因此,提高电动汽车的动力性和续驶里程是未来需要解决的关键性问题。相关统计数据表明[2],城市道路交通中需要频繁起停的电动汽车在加入再生制动系统后,可以在制动过程中及时为电池补充能量,可使其续驶里程增加10%~20%。因此,研究电动汽车再生制动技术对提高能源使用效率和增加续驶里程意义重大。

目前,国内外对电动汽车再生制动的研究主要集中在控制策略、回收效率、仿真与半实物仿真、测试平台等方面[3]。如,李蓬[4]等提出制动力按ECE制动法规线、前轮抱死时的前后地面制动力关系线和横坐标所组成的折线进行分配的策略,可满足制动法规要求且满足最大化回收能量的要求;郭金刚[5]等提出优先使用电机制动力,不足制动力使用制动器制动力补偿的再生控制策略;李玉芳[6]等通过对独立式制动控制系统的制动力的分配原理进行分析,得出再生制动力及液压制动力的分配与控制规律。电动汽车再生控制策略的制定原则是在保证制动稳定性的基础上尽可能多地回收制动能量,上述研究中由于没有考虑制动强度、载荷变化对前、后轴制动力分配的影响,也就很难实现在这些状况下汽车制动的稳定性,同时也没有全面考虑制动能量回收的约束条件。为此,本文在考虑制动强度、载荷的影响前提下,提出一种制动力变比值优化分配算法,同时考虑电机特性与动力电池特性对制动能量回收的约束,制定了根据电机转矩特性二次分配前轴制动力的再生制动控制策略,并在Matlab/Simulink环境中搭建了控制策略的仿真模型,分别在UDDS与NEDC两种典型城市循环工况下进行了制动力分配策略的仿真分析。

2 制动力优化分配算法

2.1 ECE制动法规

目前,汽车制动系统广泛使用的标准是ECE制动法规,为保证汽车在制动过程中的行驶稳定性和良好的制动效能,该法规对乘用车前、后轴制动力分配规定如下:

a. 对于附着系数φ为0.2~0.8的双轴车辆,制动强度z应满足z≥0.1+0.85( )φ-0.2;

b. 制动强度z为0.15~0.80的乘用车在各种载荷状态下,前轴的附着系数利用曲线应位于后轴的附着系数利用曲线之上;

c. 当制动强度z为0.30~0.45时,若汽车后轴的附着系数利用曲线不超出由公式φ=z决定的直线以上0.05,则允许后轴附着系数利用曲线位于前轴附着系数利用曲线之上。

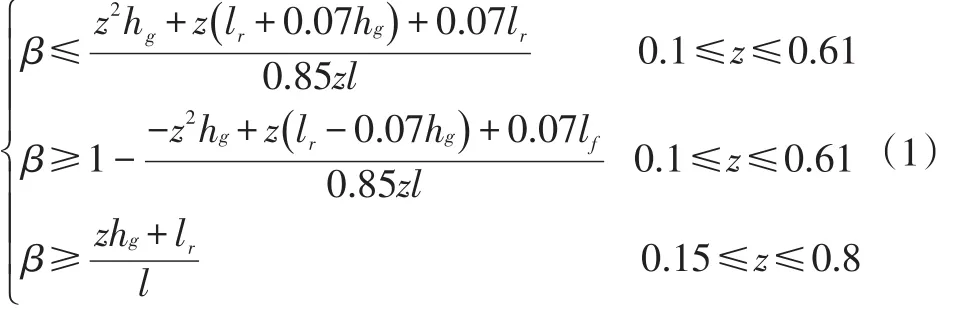

根据上述乘用车制动力分配法规要求,制动力分配系数为:

式中,lf为汽车质心至前轴中心线的距离;lr为汽车质心至后轴中心线的距离;l为前、后轴中心线之间的距离;hg为汽车质心高度。

若实际汽车的制动力分配系数β同时满足式(1)中3个数学不等式,则表明汽车满足制动方向稳定性的要求。

2.2 制动力变比值优化分配算法

本文所研究的电动汽车为M1类车型,该车型的主要参数见表1。

表1 M1类车型的主要参数

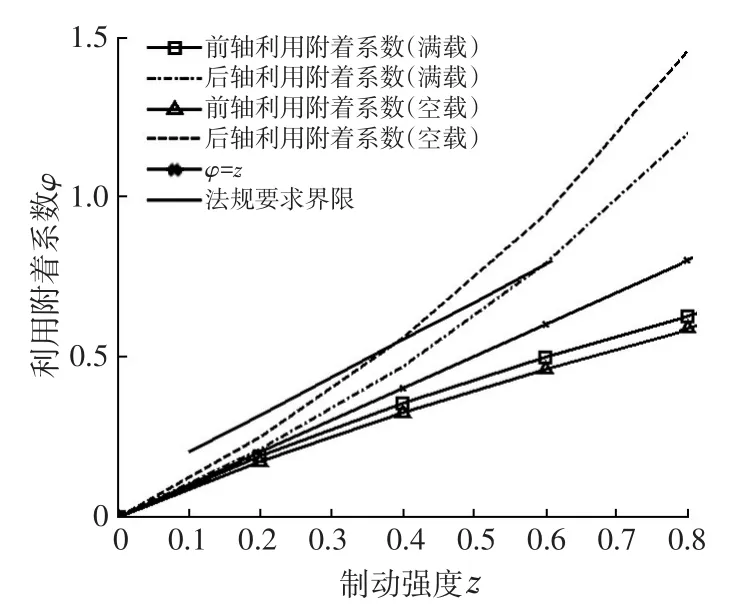

通常情况下,大部分车辆的前、后轴制动力分配比例是固定的,本文所研究车型的制动器是基于ASM模型,相关参数见表2。该制动器制动力分配使用固定比值分配,其制动力分配系数β=Fu1/(Fu1+Fu2)=0.7534,即实际制动力分配曲线的斜率为(1 -β)/β=0.327。依此建立的电动汽车在空载、满载工况下的前、后轴的利用附着系数φ随制动强度z的变化曲线如图1所示。由图1可看出,固定比值制动力分配算法不能满足法规对制动力分配的要求。

表2 制动器参数

图1 利用固定比值分配算法时前、后轴利用附着系数与制动强度的关系曲线

为了进一步提高汽车制动安全性,在不同的制动强度z下,同时考虑汽车空载和满载状况下前、后轴的利用附着系数与相对应的制动强度差值的平方和的最小值,可以得到制动力变比值优化分配算法的目标函数:

式中,z分别取0.2、0.3、0.4、0.5、0.6、0.7、0.8;φfk、φrk分别为空载时汽车前、后轴的利用附着系数;φfm、φrm分别为满载时汽车前、后轴的利用附着系数。

将汽车空、满载时的制动性能参数和相应的制动强度z代入式(1),得到制动力变比值优化分配算法相应的约束条件。依据目标函数和约束条件,建立制动力分配系数β的数学模型,使用优化工具箱中的非线性约束优化fmincon()函数求解出优化设计变量的最优值,结果见表3。

表3 不同制动强度z下对应的优化后的β值

由表3可知,在不同制动强度z下,优化后得到的制动力分配系数β值不同,因而可以满足不同制动强度下的制动力分配要求。根据表3中的β值可建立汽车空载和满载时前、后轴的利用附着系数φ与制动强度z的关系曲线,如图2所示。

图2 采用变比值优化分配算法时前、后轴利用附着系数与制动强度的关系曲线

由图2可看出,制动力变比值优化分配时,在制动强度范围内,汽车空载和满载时的前、后轴利用附着系数曲线均在ECE法规要求限值内,且前轮利用附着系数φf曲线均在后轴利用附着系数φr曲线之上,符合ECE法规的制动强制性标准要求,保证了汽车制动的方向稳定性。

3 再生制动约束条件

再生制动控制策略约束条件主要包括前、后轴制动器制动力分配要求、电机特性和电池特性。

3.1 前、后轴制动器制动力分配要求

汽车在减速制动过程中,驾驶员根据制动意识踩下踏板,获得期望的制动强度,根据制动强度的定义可以得到期望的制动力Fb为:

式中,m为整车质量;g为重力加速度。

根据制动力变比值优化分配算法进行前、后轴制动器制动力分配,可得到期望制动力下的前、后轴制动力Fxb1和Fxb2为:

3.2 电机特性

电机作为再生制动系统中能量转换部件,是影响能量回收的主要因素之一。电机所能提供的回馈制动转矩受电机转矩、转速特性及车速等因素的影响,再生制动时,电机工作在发电机状态时的转矩输出特性与工作在电动机状态下的输出特性基本相同[7],即额定转速以下恒转矩输出,额定转速以上恒功率输出,则

式中,Treg1为电机再生制动转矩;Pn为电机额定功率;nn为电机额定转速;n为电机转速。

当电动汽车在低速下制动时,因动能不足会使电机转速降低,导致电机驱动反电动势降低,因此再生制动能力会随车速的降低而减小。为了保证制动安全,设置电机转速降为500 r/min时,电机能提供的再生制动力为0,则再生制动转矩计算模型为:

式中,λ(n)为与电机转速有关的修正系数。

由以上分析可得到电机提供的驱动轴处最大再生制动力Freg为:

式中,io为主减速器传动比;ig为变速器传动比;ηT为传动系统传动效率;r为车轮半径。

3.3 电池特性

电池既是电动汽车的能量源也是再生制动系统中的储能元件,根据相关研究发现,电池的电动势与电池内阻会随电池SOC变化,因此,电池的充、放电效率也随之变化。为了准确反映回收能量的变化,需要对动力电池的充、放电特性进行研究。为此,通过ARBIN动力电池测试系统对实验室的38.4 V/40 Ah中航锂电动力电池组进行一系列充、放电试验,利用Matlab中的拟合工具对试验采集的电池组充、放电数据进行处理,得到对应的开路电压与SOC的拟合曲线函数关系式:

4 再生制动控制策略

由于电动汽车制动稳定性与制动能量回收两者之间关系复杂,因此在设计控制策略时需要考虑两个问题:一是如何确定前、后轴上的制动力分配比例,以实现车辆制动过程中的稳定性和安全性;二是如何分配驱动轴上再生制动力与机械制动力的比例,以实现最大化的回收制动能量[8]。

提高驱动轴上电机制动力的分配比例是提高能量回收率的一种有效途径,为了使回收的能量最大化,基于制动力变比值优化分配算法,优先考虑电机特性下能够提供的电机制动力,通过比较初次分配时的前轴制动力与电机能够提供的制动力,对前轴制动力进行二次分配。当电机制动力能够满足前轮需求制动力时,则只使用电机制动力,不再使用机械制动力;当电机制动力不能满足前轮需求制动力时,则加入机械制动力补足缺少的制动力。另外还应考虑动力电池荷电状态,当电池SOC过高时不适合给电池充电,将SOC=0.95作为开启再生制动能量回收的最大值。制动力分配控制策略流程如图3所示。

具体步骤如下:

a.根据当前车速以及制动踏板开度确定当前需求总制动力Fb;

b.通过制动力变比值优化分配算法得到当前对应的制动力分配系数β,对制动器制动力进行初次分配,得到汽车前、后轴制动力Fxb1、Fxb2,确定在该制动力分配算法下前、后轴制动力是否满足汽车制动稳定性要求。

图3 制动力分配策略控制流程

c. 根据当前动力电池SOC值、设定的电池主动充电区域范围和当前车轮转速n确定是否可进行再生制动。当SOC值超出主动充电区域或车轮转速n不满足条件时,则不开启再生制动,即电机不提供制动力,Freg=0。总需求制动力由前、后轴机械制动力共同提供,其中前轴机械制动力Fhvd=Fxb1,后轴机械制动力为Fxb2,制动力分配结束。

d.若当前动力电池SOC值未超出设定的电池主动充电区域范围,且当前车轮转速n满足要求,则允许进行再生制动,需对前轴总制动力进行二次分配。

前轴总制动力二次分配过程如下:

a.综合考虑电机特性和动力电池组特性对再生制动能量回收的约束条件,根据式(7)计算出电机能够提供的最大再生制动力Freg,最终得到电机特性限制下的前轴提供的再生制动力为Freg=min( )Fxb1,Freg。

b. 根据得到的再生制动力Freg,再次调整前轴机械制动力 F′xb1=Fxb1-Freg。

5 仿真分析

为了验证再生制动控制策略的有效性,在Matlab/Simulink中搭建制动力分配仿真模型,如图4所示,仿真基本参数如表4所列。

图4 制动力分配仿真模型

表4 仿真基本参数

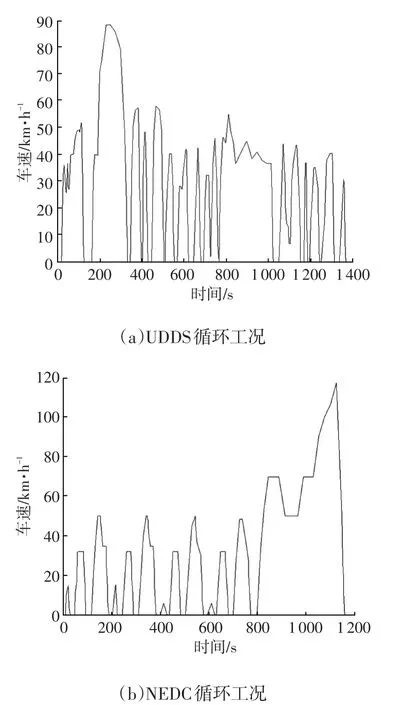

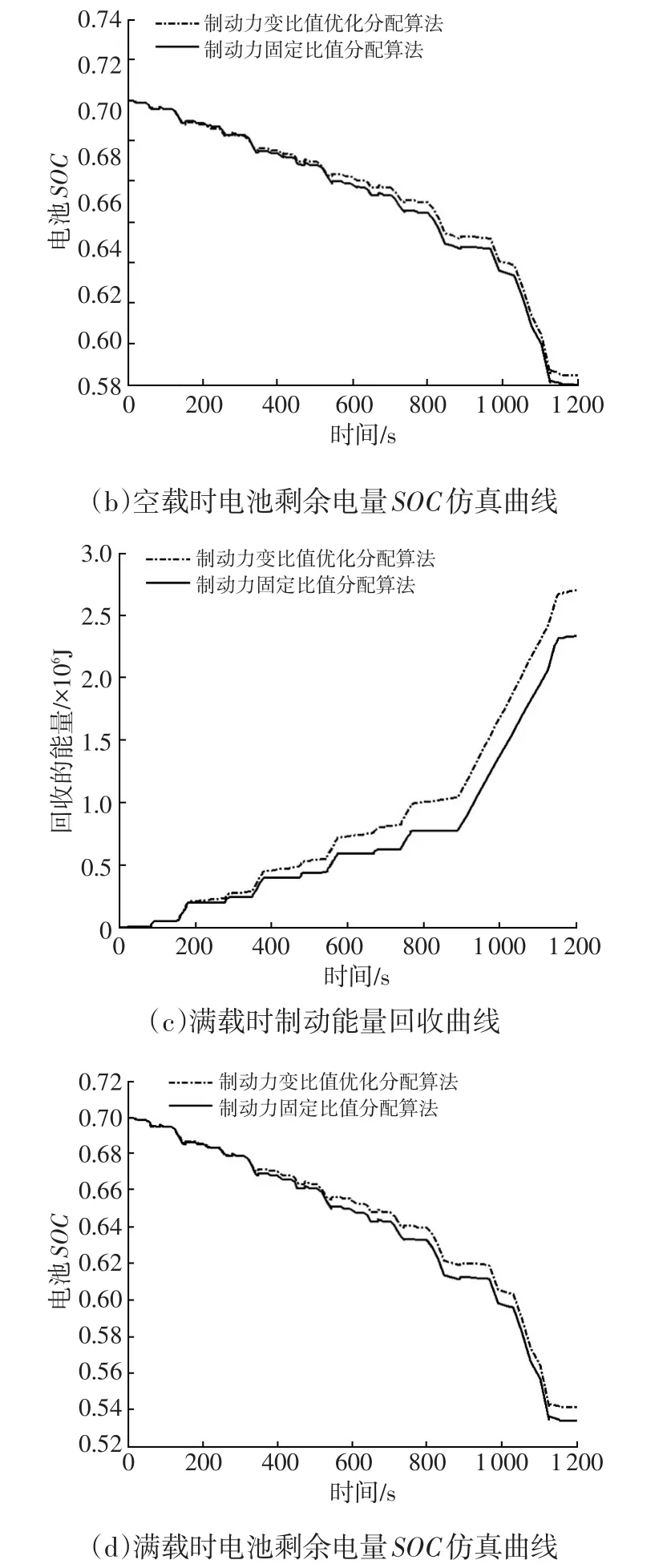

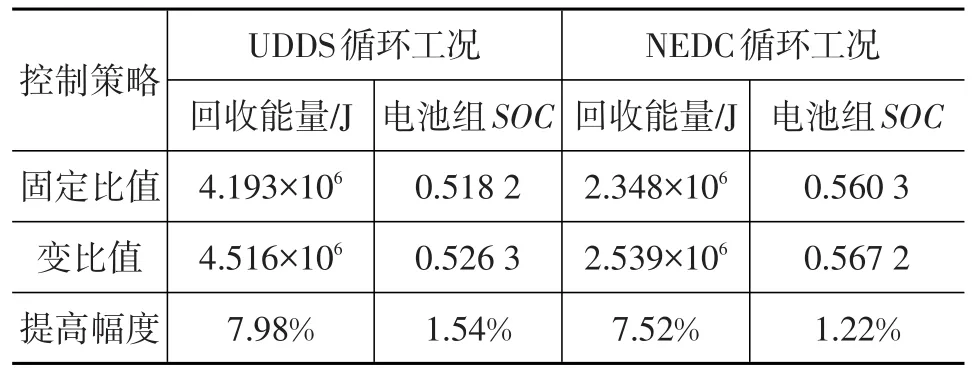

为了模拟电动汽车在市区拥堵交通路况下和相对良好的郊区交通状况下车速及制动的变化情况,选择国际上通用的UDDS与NEDC城市道路循环工况进行仿真来验证策略的有效性,仿真结果如图5~图7所示。从图中可以看出,电池组SOC整体处于不断下降的状态,但由于存在再生制动能量回收的影响,使得电池组SOC曲线不断产生很多小的波动,也间接说明了电池组确实处在循环动态工况下的频繁充电与放电的过程中。再生制动能量回收的效果对比如表5和表6所示,仿真结果表明,利用所提出的控制策略能够回收更多的制动能量。

图5 城市道路循环工况

图6 UDDS工况下仿真结果

图7 NEDC工况下仿真结果

表5 再生制动能量回收的效果对比(空载)

表6 再生制动能量回收的效果对比(满载)

6 结束语

本文基于制动强度的前后轴制动力变比值优化分配算法,对电动汽车再生制动过程能量回收控制策略进行研究。基于制动强度的前、后轴制动力变比值优化分配算法,制动力分配比例随制动强度的变化而变化,有效提高了汽车制动时方向稳定性。在满足制动方向稳定性的前提下,综合考虑电机特性与动力电池特性对制动能量回收的约束,提出一种根据电机转矩特性二次分配电动汽车前轴制动力的再生制动控制策略,通过试验测试得到的数据与数学模型结合的方法,在Matlab/Simulink中建立控制策略的仿真模型,并选取典型的UDDS和NEDC循环工况进行仿真。结果表明,所提出的再生制动控制策略能够回收更多的制动能量,对于电动汽车提高续驶里程以及经济效益具有现实意义。

1 周美兰,毕胜尧,张昊.电动汽车再生制动系统的建模与仿真.哈尔滨理工大学学报,2013,45(5):98~102.

2 王亚晴,张代胜,沈国清.汽车制动力分配比的优化设计与仿真计算.合肥工业大学学报,2005,28(11):1393~1396.

3 郭金刚,王军平,曹秉刚.基于优化的电动车制动力分配.机械科学与技术,2011,30(9):1495~1499.

4 李蓬,金达锋,罗禹贡,等.轻度混合动力汽车制动能量回收控制策略研究.汽车工程,2005,27(5):67~71.

5 郭金刚,王军平,曹秉刚.电动车最大化能量回收制动力分配策略研究.西安交通大学学报,2008,42(5):607~611.

6 李玉芳,林逸,何洪文,等.电动汽车再生制动控制算法研究.汽车工程,2007,29(12):1059~1062,1073.

7 龚贤武,张丽君,马建,等.基于制动稳定性要求的电动汽车制动力分配.长安大学学报(自然科学版),2014,34(1):103~108.

8 王耀南,刘东奇.电动汽车机电复合制动力分配策略研究.控制工程,2014,21(3):347~351.

(责任编辑 文 楫)

修改稿收到日期为2017年2月7日。

Research on Regenerative Braking Control Strategy of Electric Vehicle Based on Optimal algorithm for Braking Force Variation Ratios

Jiang Biao1,Zhang Xiangwen1,2,Wang Yangxiong1

(1.Guilin University of Electronic Technology,Guilin 541004;2.Guangxi Key Laboratory of Automatic Detecting Technology and Instruments,Guilin 541004)

A regenerative braking control strategy which distributes front axle braking force according to motor torque characteristic is presented in this paper.To verify validity of this control strategy,the simulation model of the regenerative braking system was constructed in Matlab/Simulink by combining the test data with math models,and the simulation was done with typical UDDS and NEDC urban road drive cycles.The results showed that compared with the fixed ratio distribution algorithm,the new control strategy can increase 7.98%regenerative energy and 1.54%battery pack’s SOC for the UDDS driving cycle,and 10.19%regenerative energy and 2.39%SOC for the NEDC cycle.

EV,Regenerative braking,Braking strength,Braking force distribution,Energy recovery

电动汽车 再生制动 制动强度 制动力分配 能量回收

U461.3

A

1000-3703(2017)06-0029-06

国家自然科学基金项目(51465011);广西自然科学基金项目(2014GXNSFAA118377)。