试制加工过程的设计与制造协同探讨

徐莹 许承新

摘要:文章以航空发动机的部分产品试制加工为例,根据中国航空发动机试制加工的现状与特点,提出了试制加工过程的设计制造协同工作业务流程,依据统一的协同平台利用,缩短了航空发动机零部件的研制周期。

关键词:新产品;试制加工;设计与制造协同;航空发动机;协同平台 文献标识码:A

中图分类号:V263 文章编号:1009-2374(2017)11-0339-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.172

试制加工广泛应用于各行各业,主要存在于各大科研院所,多应用于多种类、小批量的新产品的研制。试制加工过程包括产品设计完成、各级计划的制定、原材料采购供应、生产计划安排、生产设备调试、工装准备、工艺准备、加工装配性能测试、质量控制和成本控制以及生产周期的控制。为了使新产品快速转换为定型产品,如何利用现有资源,建立优化的工作业务流程,达到试制加工过程缩短研制周期、提高质量、降低成本的目的,成为当代企业管理在试制加工过程领域中的重要研究内容。

航空发动机工业,是一项知识密集、技术密集、高投入、高风险、高附加值的高科技产业。航空发动机试制加工是航空工业发展的重要环节。由于航空发动机试制加工过程具有多项目、多产品单件生产的特点,且航空发动机产品对于制造的敏捷性及精益制造的高要求使其对周期、质量、生产成本控制等均具有较高的要求,因此需要针对研制过程中涉及毛坯设计定货、模具设计、加工工艺流程较长,具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品进行按阶段并行协同研制,通过协同平台的资源共享,将传统的串行工作方式转变为并行工作方式,从而缩短研制周期,提高质量,降低研制生产成本。

1 航空发动机试制加工过程介绍

航空发动机试制加工过程主要涵盖如下四个阶段:结构方案设计阶段、结构详细设计阶段、工程图设计阶段、试制加工阶段。传统的研制过程是按阶段顺序进行序列化设计研制,业务流程中从方案设计、工艺设计到加工制造采用串行工作方式,只能单向传递。其弊端为每个环节局限于自身阶段,设计部门只考虑其产品的设计性能,设计出的产品可能存在可生产性差的现象,带着问题的设计方案传递到生产制造部门,生产制造部门按工作流程将问题层层反馈到设计部门,由设计部门进行修改图纸,修改后再按原流程逐步进行;制造部门只考虑自身条件局限性从而要求降低产品设计技术要求,迫使设计被动更改,更改后再重新按流程顺序进行。诸多方面导致对设计方案的反复更改,每次修改后又一次从方案设计、工艺设计到加工制造的串行工作方式进行,产生了设计制造加工的大循环,严重地影响了研制周期。且工艺部门不能提前进行工艺准备工作,也是导致进一步延长周期,提高研制成本的因素。

2 航空发动机试制加工过程的设计与制造协同意义

协同制造是现代制造模式,它是敏捷制造、协同商务、智能制造、云制造的核心内容。在航空发动机试制加工中,对研制过程中涉及毛坯设计定货、模具设计、加工工艺流程较长,具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品,通过组建协同工作组,利用产品数据管理PDM、科研管理平台等集成统一的信息化手段,使制造部门能够提前参与,共享产品设计阶段的相关信息,提前完成对设计的工艺审查。通过协同实现产品的可制造性、工艺可达性、产品可维护性,避免后期出现不必要的返工,同时可对新型结构形式、新工艺、新材料的利用提前开展研究工作,减少由于制造工艺性问题所造成的设计与制造协调时间,促进新技术、新材料、新工艺的应用水平的提高。通过面向工艺的设计、面向生产的设计、面向成本的设计最终实现了产品设计水平和可制造性的提升,缩短产品研制周期,提高质量,降低成本的目标。

3 航空发动机试制加工过程的设计与制造协同业务流程及主要工作

3.1 試制加工过程的设计与制造业务流程中各部门主要工作

生产策划部门也是生产管理部门。对研制过程中涉及毛坯设计定货、模具设计、加工工艺流程较长,具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品进行识别,确定设计与制造协同项目后,合理高效的使用生产管理技术开展生产策划。

设计部门根据接收设计任务和生产策划部门发出的设计制造协同任务,开展设计工作。在协同流程中将在设计与制造协同工作流程中产生的反馈结果,考虑纳入设计中,进行设计优化,完成设计方案定型。

试制加工部门将接到设计制造协同任务,列入本部门项目计划工作。依据专业分工、技术团队、任务平衡等完成内部分工,组织专业技术人员,按相关制度要求提出技术落实、工艺技术研究。在设计阶段进行工艺性审查,以便达到减少设计错误,使产品设计阶段就可考虑到加工装配和工艺等问题,提高设计的可生产性。在协同过程中试制加工部门按阶段进行工艺准备,从而缩短研制周期。

3.2 试制加工过程的设计与制造协同业务流程

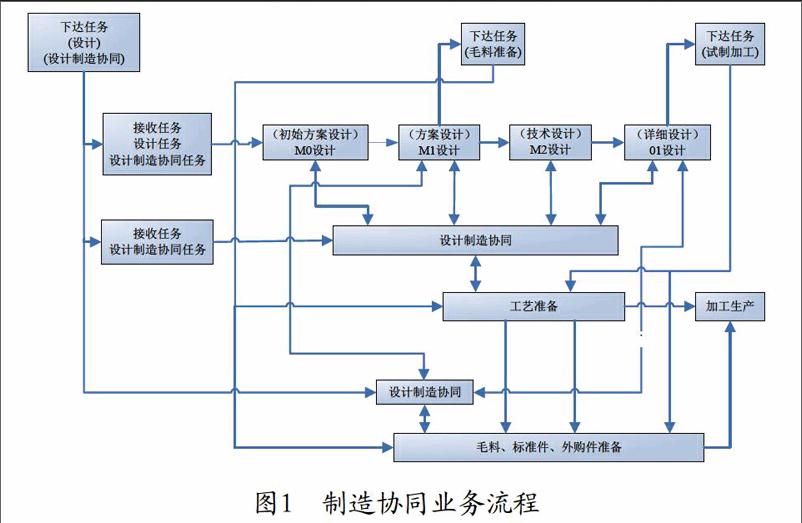

对研制过程中涉及毛坯设计定货、模具设计、加工工艺流程较长、具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品试制加工过程的设计与制造协同业务工作流程是以发动机制加工过程中四个阶段(结构方案设计阶段、结构详细设计阶段、工程图设计阶段、试制加工阶段)为主线,以四个设计阶段M0初始方案设计阶段、M1方案设计阶段、M2技术设计阶段、01详细设计阶段详为基线,建立的适应试制加工特点的设计和制造协同工作流程。在不同的阶段下,原材料供应部门、工艺部门和生产部门通过适时的参与,从而达到协同目的。生产策划部门根据年度计划,确定由制造部门试制加工的项目,同时下达设计制造协同任务给设计部门、试制加工部门。设计部门接收生产策划部门下达的设计任务和设计制造协同任务,开展设计工作;在M0设计阶段(初步完成结构设计方案,应包含项目总体结构、材料等概貌信息)时,向试制加工部门提出协同要求(工艺咨询、方案评审、节点等);生产部门工艺根据工艺技术难点,按相关要求提出技术落实、工艺技术研究,并行开展相关工作。在M1设计阶段,设计部门完成M1设计,工艺技术人员对M1数据进行确认,按试制加工工作流程进行毛料准备(锻铸件、毛料尺寸等);设计部门向生产策划部门提出毛料准备任务申请。在M2设计阶段,设计部门发起协同要求并将工艺反馈结果考虑纳入设计中,生产部门工艺针对设计协同要求,开展项目相关工艺工作。在01设计阶段,生产部门将前期并行开展相关工艺工作结果反馈给设计并适时对设计工艺性审查,设计部门向生产策划部门提出试制加工任务,申请生产图纸(M1设计)发放;生产策划部门依据设计部门提交的项目试制加工任务申请和生产图(01设计)向生产部门和原材料供应部门下达目正式试制加工任务,最终完成试制产品的生产加工。建立的设计与制造协同业务流程如图1所示:

3.3 试制加工过程的设计与制造协同数据管理

对研制过程中涉及毛坯设计定货、模具设计、加工工艺流程较长,具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品试制加工过程的设计与制造协同数据按其产生过程分为四个阶段。第一阶段数据(M0版本)是结构方案设计图等项目概貌性信息,是设计制造协同的基础性信息;第二阶段数据(M1版本)是制造单位进行原材料毛料订货及毛坯设计生产的依据性文件;第三阶段数据(M2版本)是制造单位进行工艺工装设计的依据性文件;第四阶段数据(01版本)是制造单位编制工艺规程、安排生产等制造过程使用的依据性文件。

各阶段的数据统一采用产品数据管理PDM系统协同管理。第一阶段需发放的数据是不需走审签流程;第二阶段需发放的数据为经设计单位、制造单位共同协商确认数据,应经工艺会签;第三阶段需发放的数据应包括第二阶段确定的数据和第三阶段共同协商确认的数据,该类数据应履行审签手续,以保证相关工艺工作顺利开展;第四阶段需发放的数据应经工艺会签,达到完整、准确,以保证产品制造和装配需要。

基于协同工作平台的运用,按照上述试制加工过程的设计与制造协同业务流程,通过多个項目的运行,使制造部门能够提前参与,共享毛坯设计定货、模具设计、加工工艺流程较长、具有相对较长研制周期的零组件以及关重件、新型结构形式、新工艺、新材料产品设计阶段的相关信息,提前进行工艺研究,提前完成对设计的工艺审查,完成了设计过程的并行和及时发现设计缺陷,提高产品的可制造性、工艺可达性、产品可维护性,避免后期出现不必要的返工。同时工艺、工装和材料的并行准备,精简了设计过程,使制造系统与产品开发设计不构成大的循环,从而缩短开发周期,提高产品质量。整个协同过程成功实现对工作过程的监控和管理,流程优化,提高设计、生产的柔性,完成了快速响应,达到了预期目的。

4 结语

综上所述,因航空发动机研制具有系统规模庞大、系统任务复杂、研制周期长等特点,设计与制造协同将随着航空发动机工业的发展,逐渐成为主要工作模式和控制方法。试制加工过程的设计与制造协同的高效协作工作模式也将随其日渐趋于成熟成为行业不断提升创新力和核心竞争力的重要途径。

参考文献

[1] 于乃江,李山.航空发动机设计制造协同流程及关键技术研究[J].中国制造业信息化,2009,(21).

[2] 付广磊,王仲奇,吴建军,闫慧.飞机设计制造协同流程研究[J].科学技术与工程,2007,(4).

[3] 熊光楞.并行工程的理论及实践[M].北京:清华大学出版社,2001.

[4] 曹健,张中生,黄鹤远.面向并行工程的产品开发工作流建模研究[J].计算机工程与应用,2001,(18).

作者简介:徐莹(1981-),女,吉林敦化人,中国航发沈阳发动机研究所工程师,研究方向:机械加工技术管理。

(责任编辑:周 琼)