300 MW机组双进双出磨煤机分离器改造优化

李杰义,谭厚章,韩瑞午,李兵,甄志广,郑海国,杨浩

(1.石家庄良村热电有限公司,石家庄 052165; 2.西安交通大学 能源与动力工程学院,西安 710049;3.西安格瑞电力科技有限公司,西安 710043)

300 MW机组双进双出磨煤机分离器改造优化

李杰义1,谭厚章2,韩瑞午2,李兵1,甄志广1,郑海国3,杨浩3

(1.石家庄良村热电有限公司,石家庄 052165; 2.西安交通大学 能源与动力工程学院,西安 710049;3.西安格瑞电力科技有限公司,西安 710043)

石家庄良村热电有限公司300 MW机组锅炉采用MGS4062型双进双出磨煤机,随着煤质的下降和入炉煤杂物的增多,配套的径向挡板型分离器存在严重堵塞问题,影响机组带负荷能力。通过将分离器改造为双级轴向型,并在出粉口和回粉斜管上加装杂物过滤装置,实现磨煤机正常出力条件下煤粉均匀性指数≥1,磨煤单耗下降12.2%,磨煤机出力提高36%以上;同时,煤粉中的杂物能被过滤和清理出来,避免堵塞一次风管和锁气器。

双进双出磨煤机;堵塞;双级轴向分离;杂物过滤装置;磨煤单耗

0 引言

磨煤机径向分离器具有分离效果差、容积利用率低、阻力大、均匀性差、循环倍率高等缺点[1-2],且由于折向挡板排列紧密,原煤中混有的秸秆、布条、绳线等杂物经常缠绕在挡板叶片上,堵塞流通通道,造成回粉不畅或不回粉,影响磨煤机出力和煤粉均匀性。分离器堵塞后只能靠定期停运磨煤机来进行人工清理,工作量大且影响机组连续带负荷能力。

石家庄良村热电有限公司300 MW机组每台锅炉配备3台MGS4062型双进双出磨煤机,配套分离器为静态径向挡板型。由于煤质下降和入炉煤中杂物增多,径向挡板频繁发生堵塞,导致分离器阻力增加、磨煤单耗升高、磨煤机出力降低、煤粉均匀性变差等一系列问题,且每隔一段时间必须停运磨煤机对分离器挡板进行杂物清理。同时,该厂入炉煤中夹带有大量的树枝、杂草、编织袋、塑料袋等轻质杂物,其中能够通过轴向挡板的杂物会进入一次风管,堵塞在一次风喷口的浓淡分离器挡板及加强筋上,造成一次风堵管,严重时造成一次风喷口烧毁;而未通过轴向挡板的杂物则进入回粉管,堵塞锁气器[3]。

为解决上述问题,拟将静态径向分离器改造为双级轴向型分离器[4],以增加制粉系统出力;同时,在出粉口和回粉斜管内加装杂物过滤装置,定期将杂物清理出分离器,保证制粉系统的安全运行。性能试验表明:轴向分离器改造后的节能效果明显,切实降低了磨煤单耗,且停运磨煤机清理杂物的周期大大延长。

1 轴向分离器特点

(1)实现双级轴向分离。除将原径向型分离器改为轴向型外,在分离器内锥下部、内外锥之间的空间增加一级可调轴向挡板,使煤粉气流从分离器下部开始旋转分离,延长了旋转路程,增强了分离效果,从而提高出口煤粉细度和均匀性;同时,挡板角度可灵活调节,相邻级挡板反向安装,有利于强化煤粉颗粒碰撞沉降的效果。

(2)降低系统阻力。轴向型挡板与径向型挡板结构完全不同,杂物由于重力作用无法在挡板处停留,堵塞的可能性减小;轴向型挡板的最小通流面积增加,旋流空间增大,有助于减小分离器系统阻力,增加出粉率,降低磨煤单耗。

(3)具有较好的细度调节特性。双级轴向型挡板调节范围大,磨煤机分离器挡板开大时煤粉细度增大,反之则减小。可根据煤质的不同,灵活调节两级挡板,在保证制粉系统出力的前提下,将煤粉细度控制在5%~10%[5]。

(4)无积粉死角。将原分离器内锥体改为全封闭内筒,不再出现短路及堵塞现象,基本可以杜绝内锥堵粉[6]。

2 改造方案

在已有分离器的空间范围内,通过设计和优化,将#1锅炉A磨煤机两侧的径向分离器改造为双级轴向型,改造方案如图1所示。

具体改造方案如下。

(1)拆除原径向分离器的旋流分离室、径向挡板、内锥帽等部件,保留原分离器的入口和回粉管,保持安装支架、内外锥主体等分离器的基础不动。

图1 改造方案示意

(2)分离器出口和一次风管道整体升高1.5 m,将重新设计的旋流分离室、轴向挡板、杂物过滤装置和内锥帽与原分离器内外锥体对接。

(3)在分离器内锥下部、内外锥之间的空间增加一级可调轴向挡板,并在内锥体底部加装梯形撞击锥,借助气流的扩容作用促进煤粉的重力分离。

(4)在出粉口适当位置加装杂物过滤格栅,将杂物拦截在分离器内。配套安装压缩空气反向吹扫装置,定期停运,利用压缩空气将格栅上的大部分杂物吹落,减少人工清理过滤格栅的次数。

(5)在锁气器上部回粉斜管位置加装自动杂物隔离装置。借助滤网自动翻转和压缩空气吹扫清理装置,实现过滤装置的定期翻转、清理。杂物隔离装置的外形如图2所示。

图2 杂物隔离装置外形

3 效果验证

3.1挡板调节特性分析

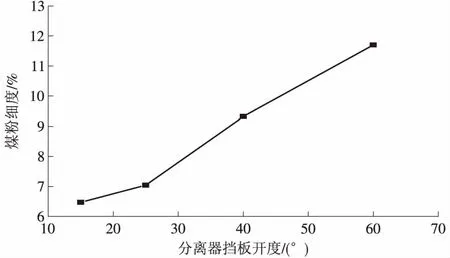

对改造后分离器的挡板调节特性进行试验,验证轴向挡板的细度调节特性。在#1锅炉A磨煤机A2侧稳定正常出力的工况下,保持下级分离器挡板开度稳定在30°,调整上级轴向挡板到4个不同开度,得出煤粉细度随分离器上级挡板开度变化的关系曲线,如图3所示。由图3可见,随着A2侧上级分离器挡板开度由15°开大至60°,煤粉细度R90由6.47%增大至11.70%,且改造后轴向分离器的线性调节性能较好。

图3 煤粉细度随分离器上级挡板开度的变化

3.2改造前、后分离器性能对比

将A磨煤机的通风量控制在70 t/h,比较改造前磨煤机出力35 t/h(工况A)、改造后磨煤机出力35 t/h(工况B)和出力48 t/h(工况C)的条件下,磨煤机电流、磨煤单耗、煤粉细度R90及均匀性指数的变化,如图4所示。

图4 改造前、后分离器性能对比

对比工况A和工况B,在A磨煤机出力为35t/h的条件下,轴向分离器改造后,磨煤机电流从116.7A降至108.3A,磨煤单耗从29.10(kW·h)/t降至25.56(kW·h)/t,磨煤单耗下降幅度达12.2%,改造节能效果显著;同时,分离器出口煤粉细度R90从11.01%降至7.99%,均匀性指数从0.83升至1.09,说明改造后分离器的分离效果较好,出粉变细,更有利于煤粉在炉膛内的着火和燃尽。

保持通风量不变,维持分离器上挡板40°开度、下挡板30°开度,将磨煤机出力增加至48 t/h。对比工况A和工况C可看出,通过轴向分离器改造,在制粉系统出力提高36%的情况下,磨煤机电流从116.7 A降至109.2 A,分离器出口煤粉细度R90从11.01%降至7.37%,且磨煤单耗和均匀性指数均有所改善。说明改造后制粉系统各项性能有较大提升,在保证正常出力的情况下,磨煤机出力可提高36%以上。

4 结束语

将双进双出磨煤机的径向分离器改造为双级轴向型,并在出粉口和回粉斜管上加装杂物过滤装置,在保证合格煤粉细度的前提下,既增加了磨煤机出力,又缓解了杂物堵塞的问题,具有较好的节能效果和安全保证。

[1]尹君,李建星,颜艳华,等.双进双出磨煤机分离器堵塞原因分析[J].华电技术,2011,33(8):49-52.

[2]王引棣.锅炉设备检修技术问答[M].北京:中国电力出版社,2003.

[3]张旭,李强,岳冬锦. 630 MW超临界机组双进双出磨煤机分离器节能改造分析[J].广西节能,2015(3):16-18.

[4]杨秀贵.双进双出钢球磨煤机轴向双挡板分离器改造[J].科技视界,2015(24):122.

[5]高清云,满海明,樊仕方,等.轴向双挡板磨煤机分离器改造[J].云南电力技术,2011,40(2):68-69.

[6]高建谱.户县热电厂粗粉分离器的改造及应用[J].西北电力技术,2003,31(5):43-44.

(本文责编:刘芳)

2017-04-18;

:2017-05-25

TH 237+.5

:A

:1674-1951(2017)06-0023-02

李杰义(1963—),男,山西新绛人,高级工程师,从事电厂生产技术管理工作(E-mail:tanhz@mail.xjtu.edu.cn)。