基于悬点示功图面积变化的抽油机冲次优化调整方法

徐向前,周好斌,李茂

(1. 西安石油大学,陕西 西安 710065;2. 长庆油田分公司机械制造总厂,陕西 西安 710201)

基于悬点示功图面积变化的抽油机冲次优化调整方法

徐向前1,周好斌1,李茂2

(1. 西安石油大学,陕西 西安 710065;2. 长庆油田分公司机械制造总厂,陕西 西安 710201)

现有数字化抽油机主要依靠工控机的计算能力分析示功图,然后进行冲次的调整,缺乏智能调整冲次的功能。提出了基于示功图面积变化的冲次优化方法,在现有的数字化抽油机的远程终端单元(RTU)和变频器之间增加冲次调整优化模块,模块由单片机作为核心芯片,根据悬点示功图面积的变化优化调整冲次,同时完成与RTU和变频器的通信控制。试验结果证明: 基于示功图面积变化的抽油机冲次优化调整方法切实可行,冲次的调整优化满足了油井供液能力变化的趋势。

游梁式抽油机 示功图 参数优化

根据中国油田低产油井数量多、泵效和系统效率较低、吨液耗电量居高不下等实际情况[1-3],工程技术人员将变频器应用于采油工程中[4-5],拟解决冲次与油井供液能力匹配问题,抽油机变频控制技术的应用实现了冲次在一定范围内的无级调节[6]。由于油井的供液能力随着开采时间不断发生变化,因而抽油机冲次的调整和优化需要不间断地进行。

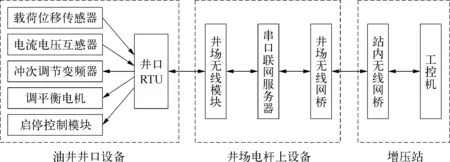

油田目前普遍采用的数字化抽油机智能调节冲次的具体过程: 通过载荷、位移传感器,获得载荷位移功图,即地面功图;利用地面功图和油井参数,求解地面到油井下泵深处的抽油杆杆系迭代方程,得到抽油杆杆系的弹性变形量,从而获得抽油杆下部连接处抽油泵的载荷和位移,则得到了抽油泵的泵功图;由泵功图得出泵的有效冲程,再由冲次即可获得产液量。因此,数据需要从井口开始采集,经过网络传输,在工控机上进行运算,由工控机下达控制指令,如图1所示。该过程在理论上形成了闭环控制,能够合理解决冲次的优化和调整问题,但是多台抽油机与同1台工控机进行数据传输,同时专用的“功图分析”软件计算较为复杂,功图的分析和计算都需要一定时间,因而数据和控制命令的传输在间断的情况下进行,闭环控制实时性较差。

现有的数字化抽油机冲次调整方法计算量大,占用计算机内存较多,主要原因是通过专用的“功图分析”软件由悬点示功图导出泵的功图,得到油井的产液量,该过程中通常要求解波动方程,过程较为复杂。因此,笔者提出了基于示功图面积变化的冲次优化调整方法,在不依赖工控机的运算和控制基础上,同样能够实现抽油机的数据采集、运算、控制,保证了抽油机更加可靠的运行。

图1 现有数字化抽油机井智能控制系统流程示意[7]

1 基于示功图面积变化的冲次优化调整方法

在悬点示功图和泵功图之间有着很多必然的联系,比如同1口油井在无故障时两功图的图形相近,但是面积不同。因此,在现有数字化抽油机基础上提出基于悬点示功图面积变化的冲次调整方法,具体方案为在现有的基础上,增加1台冲次调整优化模块,如图2所示。

图2 最佳冲次判定方案示意

在现有的数字化抽油机井口远程终端单元(RTU)和冲次调节变频器间增加冲次调整优化模块,主要功能有接收载荷位移信息形成悬点示功图,计算示功图面积及变化率,完成RTU对变频器的控制和冲次的调整优化。对单井信息的采集和接收控制命令通过RTU进行,仅将RTU对变频器的通信控制功能转移到冲次调整优化模块中。接收载荷位移传感器信息形成示功图和对变频器的通信控制,在此不进行详细描述,主要介绍如何根据示功图面积变化调整冲次有关事项。

1) 示功图面积计算根据示功图的信息记录过程逐步完成;悬点示功图是由位移和载荷组成的数据点和点进行直线连接构成的图形。在进行载荷位移传感器数据信息采集时,采用位移等步距进行,即示功图的横坐标数据点是等距的。因此,在计算示功图面积时,首先按照位移信息采集的等距把示功图分成横坐标等距的面积计算单元,并计算每个单元的面积,然后从抽油机“下死点”到“上死点”间各个等距面积相加,得到示功图的面积。

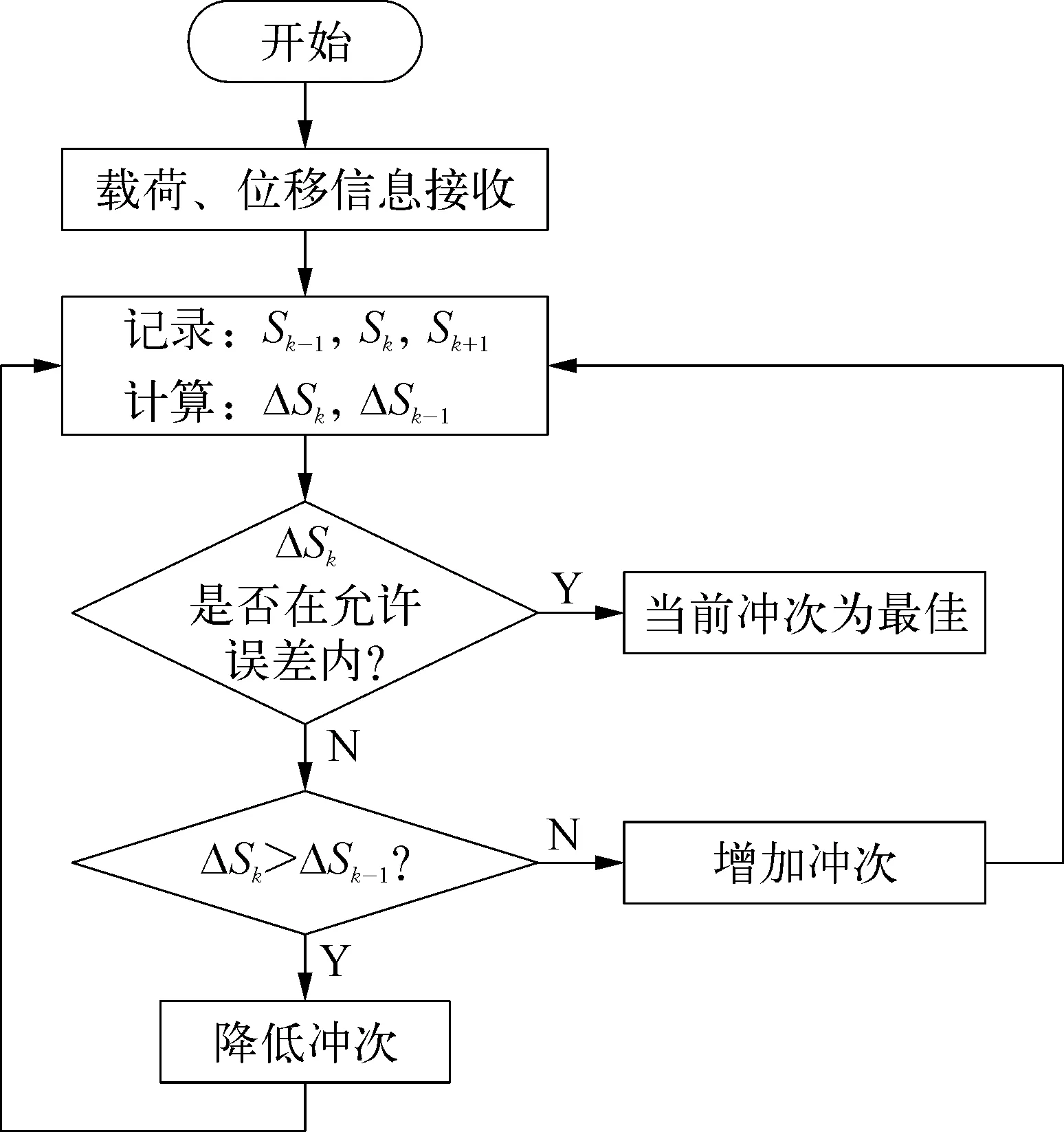

2) 采用步骤1)方法分别记录当前示功图的面积Sk,下一个时刻示功图面积Sk+1和前一时刻面积Sk-1。分别计算当前示功图面积与下一时刻示功图面积差ΔSk=Sk-Sk+1和前一时刻示功图面积与当前示功图面积差ΔSk-1=Sk-1-Sk,若ΔSk在误差允许范围内,则保持现有冲次不变,当前冲次为最佳;否则比较2个差值ΔSk和ΔSk-1的大小,若ΔSk>ΔSk-1且ΔSk大于误差允许范围,则需要降低冲次;如ΔSk≤ΔSk-1且ΔSk大于误差允许范围,则需要提高冲次。无论是提高冲次还是降低冲次,最佳冲次的判定是ΔSk在误差允许范围内。具体判断过程如图3所示。

图3 冲次优化调整过程流程示意

2 基于示功图面积变化的冲次优化调整实现

从以上分析可以得出: 冲次优化调整模块的输入为RTU采集的载荷传感器和位移传感器信息,输出为对变频器的控制信息。其中,载荷传感器设置于抽油机悬绳器位置;位移传感器选用角位移传感器设置于抽油机上游梁支承轴位置;变频器设置于抽油机的智能控制柜内,执行冲次的调整。冲次调整模块采用单片机完成相应程序功能的实现。

2.1 载荷位移信息接收

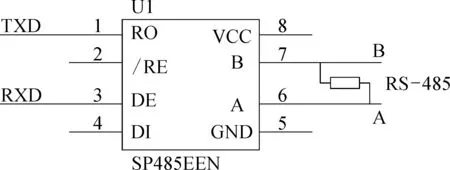

单片机上可以实现Modbus通信[8],而RTU采用了标准的Modbus通信协议,因而单片机与RTU之间可以进行基于Modbus的数据通信。RTU具有RS-485接口,Modbus通信也是基于该总线实现,因而根据通信协议,用单片机读取RTU上传给工控机的数据。单片机有2个串口通信单元,其中1个串口通信的发送引脚(TXD)接SP485芯片的4脚,接收引脚(RXD)接SP485芯片的1脚,SP485引脚6和引脚7接RS-485总线,如图4所示。对该串口进行通信程序的编写,在功能上实现读取载荷和位移传感器的信息。

图4 单片机与SP485芯片搭建的 RS-485总线电路示意

2.2 示功图面积变化及冲次调整

根据得到的载荷位移信息,在单片机的RAM区建立示功图的面积计算。利用2.1节的方法,在单片机内部建立坐标系,累加各个信息点的面积,得到单个示功图的面积。在此分别计算了3个时刻的示功图面积,并计算它们的差值。考虑到油井不同,抽油机型号也会不同,因而在计算示功图面积时,将数据进行了归一化处理,这样可以方便准确地计算示功图面积及其变化趋势等,从而比较示功图面积变化的趋势,得出调整冲次的方向,增加或者降低冲次。

2.3 变频器通信控制

将调整冲次的命令传递给变频器,需要单片机

与变频器之间建立通信联系。现已有的数字化抽油机RTU与变频器之间采用的是Modbus通信的方式,因而保留其通信方式不变,仅在单片机上编写相应的通信程序。变频器通信控制程序利用单片机的另1个串口通信单元进行编程,硬件电路与RTU通信相似。

2.4 试验验证

为了验证冲次调整方法的有效性,在某油井CYJW7-2.5-26HF抽油机上进行了试验。试验中观察到: 冲次较高时,示功图面积变小,泵充满度可能不高,即抽汲速度与油井供液能力不匹配;降低冲次后示功图面积变大,泵充满度可能提高。随着采油的继续,冲次的不断调整优化,示功图面积的变化将会很小,最终在误差允许范围内,冲次达到最佳状态。

3 结束语

1) 采用基于示功图面积变化的调整优化冲次方便可行。在现有数字化抽油机基础上增加冲次调整优化模块,增加了抽油机的智能性。

2) 用单片机完成了示功图面积的计算以及与RTU、变频器的通信功能。冲次与油井供液能力的匹配变化,通过示功图面积的变化体现出来,通过单片机的计算以及与变频器的通信,执行了冲次的调整。

[1] 檀朝琴.抽油机井生产优化设计方法综述[J].中国石油和化工,2012(08): 37-39.

[2] 张胜利,郭吉民,陈伟兰.基于抽油机井参数敏感性分析的优化设计及应用[J].石油天然气学报,2008,30(05): 321-323.

[3] 李根,邓少波,付长江.抽油机抽汲参数优化中的双层综合模糊评价方法[J].油气田地面工程,2011,30(07): 6-7.

[4] 杨道锴,谌海云,吉宁.无游梁长冲程抽油机变频控制系统设计[J].自动化应用,2016(01): 12-17.

[5] 魏运锋.基于PLC的抽油机变频自适应系统研究[D].大庆: 东北石油大学,2015.

[6] 刘美欧.变频器在石化生产中抽油机控制系统的应用[J].科技创新导报,2014(08): 80-85.

[7] 郑飞,张会森,闫苏斌,等.抽油机数字化控制技术[J].天然气与石油,2012(06): 65-69.

[8] 邓元生.基于单片机的Modbus总线协议实现技术研究[D].长沙: 中南大学,2009.

[9] 李明江,李珍,邱亮,等.示功图技术在长庆油田的应用.石油化工自动化,2015,51(01): 43-45.

[10] 李明江,黄天虎,于世春,等.油井示功图相似性的研究与应用.石油化工自动化,2015,51(06): 59-61.

Adjusting and Optimizing Methods About Pumping Speed Based on Area Variation of Suspension Point Indicator Diagram

Xu Xiangqian1, Zhou Haobin1, Li Mao2

(1. Xi’an Shiyou University, Xi’an, 710065, China;2. Machinery Manufacturing Plant, Changqing Oilfield Company, Xi’an, 710201, China)

The existing digital oil pump unit mainly relies on calculation capability of industrial personal computer (IPC) to analysis indicator diagram, then to adjust pumping speed. One method based on indicator diagram area change to adjust pumping speed is proposed. The digital adjustment optimization module is set up between remote terminal unit(RTU) and frequency converter of existing digital oil pump unit. The single chip microcomputer is used as core chip of module. According to diagram area change, pumping speed is optimized in the module. The module has the function to communicate with RTU control and frequency convector meanwhile. The experimental results show the method based on indicator diagram area change to optimize speed is feasible. The adjustment optimization of pumping speed meets the change trend of oil well supply capacity.

digital oil pump; indicator diagram; parameter optimization

陕西省教育厅项目(2013JK1024)。

徐向前,男,2007年毕业于西安石油大学材料加工工程专业,获硕士学位,2013年毕业于长安大学机械电子工程专业,获博士学位,现主要从事机械设备自动控制的研究和教学等工作,任讲师。

TP273

B

1007-7324(2017)03-0044-03

稿件收到日期: 2017-02-01,修改稿收到日期: 2017-02-27。