有机硅型环氧树脂固化剂的制备及性能研究

马 伟,韩飞龙,程 珏,张军营

(北京化工大学北京软物质科学与工程高精尖创新中心,北京 100029)

有机硅型环氧树脂固化剂的制备及性能研究

马 伟,韩飞龙,程 珏,张军营

(北京化工大学北京软物质科学与工程高精尖创新中心,北京 100029)

以氨丙基三乙氧基硅烷(KH550)为反应单体,通过水解缩合反应合成了以Si—O—Si为主要链段,—NH2为活泼基团的环氧树脂固化剂。利用—NH2与环氧基团的反应将耐热性较好的Si—O—Si链段引入到交联网络中。通过反应原料和产物的红外吸收光谱和核磁共振波谱对比分析证明了水解缩合反应的发生;通过非等温DSC分析和T-β外推法确定了反应体系的固化特征温度;用环氧树脂E51混合体系粘接的黄铜板,其相对最大剪切强度为14.4 MPa,固化物在N2氛围中失重10%的温度为378.6 ℃,残炭率为26.2%。

环氧树脂;有机硅;固化剂;耐热性

环氧树脂具有优异的粘接性能、力学性能和化学稳定性,是现代高新工程领域不可或缺的高性能材料[1],而且环氧树脂固化剂对树脂固化物的性能有很大影响[2~4]。

环氧树脂固化后呈三维网络结构,交联密度较高,且存在耐热温度较低、韧性不足等缺陷。通过物理共混或化学聚合的方式改性环氧树脂的柔韧性和耐高低温性能使其获得更广泛的应用一直是研究重点。有机硅材料具有良好的柔韧性、优异的耐高低温和电绝缘性能,而且有机硅化合物可以被赋予多种反应性功能基团,如烷氧基、羟基等,利用功能化的有机硅化合物来改性其他聚合物材料,将使得被改性聚合物材料具有某些独特的性能,尤其是在提高光通率、耐高温降解以及耐烧蚀等方面具有显著的优势[5]。

利用有机硅化合物或聚合物改性环氧树脂一直是国内外研究的热点领域,环氧树脂含有的环氧基、羟基等官能团,可与有机硅中的胺基、羟基、烷氧基以及引入的其他功能基团进行反应,生成改性环氧共聚物或交联固化材料[4]。有机硅类固化剂可以在固化物中引入稳定和柔性的Si—O—Si链,能够改善环氧树脂的柔韧性、热稳定性能,同时还能增强有机硅链段与环氧树脂的相容性[6]。

本研究以氨丙基三乙氧基硅烷(KH550)为主要原料,通过水解缩合得到Si—O—Si为主要链段、以—NH2为活性基团的环氧树脂固化剂,以此提高改性环氧树脂的耐高温性能。

1 实验部分

1.1 实验原料

氨丙基三乙氧基硅烷(KH550),工业级,南京优普化工有限公司;环氧树脂(E51),工业级,巴陵石化有限公司;无水乙醇、甲苯、盐酸,分析纯,北京化工厂;去离子水,自制。

不锈钢板、铝板、铜板,市售。

1.2 实验仪器

RE-52AA 型旋转蒸发仪,上海亚荣生化仪器厂;Q20型差示扫描量热仪,美国TA公司;TG209F型热失重分析仪,德国NETZSCH公司;Alpha型傅里叶变换红外光谱仪,德国布鲁克公司;1185GB型万能试验机,英国Instron公司;核磁共振波谱仪(AV300,AV600),布鲁克公司;ES-300A型分析天平,上海高信化玻仪器有限公司。

1.3 有机硅型固化剂的制备

在500 mL四口烧瓶中加入KH550、无水乙醇和甲苯搅拌升温至50 ℃后缓慢滴加去离子水,之后反应4 h;反应完毕后,减压升温除去小分子。利用盐酸-乙醇滴定法滴定产物的胺值为2.45~2.55。

1.4 测试或表征

(1)微观结构:采用红外光谱(FTIR)法进行表征(涂膜法制样);使用核磁共振波谱(1H NMR)法对其特征基团进行定量分析(取少量样品置于氘代氯仿溶剂中,搅拌使其均匀溶解,静置若干时间后无固体析出)。

(2)固化工艺参数的确定:通过非等温DSC法确定不同升温速率时的特征温度,再利用T~β外推法来确定升温速率为0(即等温)时的固化特征温度(室温下将E51和有机硅固化剂混合均匀后取8~10 mg置于热分析专用坩埚中,坩埚密封后在顶部开孔,于5 K/min、10 K/min、15 K/min和20 K/min升温速率下分别测试)。

(3)热性能:采用热失重分析(TGA)法进行表征(N2氛围,升温速率为10 K/min,温度范围40~800 ℃)。

(4)剪切强度:按照GB/T 7124—2008标准,采用万能材料试验机进行测定(室温下将E51和有机硅固化剂混合均匀,脱除气泡后将上述胶液涂布在基材表面,在一定温度下固化,拉伸速率为5 mm/min,室温)。

2 结果与讨论

2.1 FT-IR表征与分析

KH550与有机硅预聚物的FT-IR曲线如图1所示。

图1 KH550与有机硅固化剂的FT-IR曲线Fig.1 FT-IR curves of KH550 and organosilicon prepolymer

由图1可知:1 587 cm-1处为N-H的伸缩振动峰,反应前后峰的大小无明显变化,说明在水解缩合中—NH2被很好地保留下来;原料中1 080 cm-1和1 063 cm-1处的2个尖锐等大的双峰转变为产物中1 050 cm-1处的肩峰和1 124 cm-1处的较宽尖峰,说明有Si—O—C键转变为Si—O—Si键[7];同时,反应后2 900~3 000 cm-1区域内的饱和C—H键的不对称伸缩振动吸收峰面积和960 cm-1处O—C的特征吸收峰面积相对于1 587 cm-1处的N—H伸缩振动峰的面积大幅减小,这主要是由于—OC2H5基团通过水解反应转换成C2H5OH离开反应体系所致。综上所述,单体通过水解反应生成了Si—O—Si键,而反应过程中—NH2得到了很好的保护。试验设计时为防止反应过程中出现凝胶现象,去离子水的加入量不足,水解程度并不完全,故试验得到的产物应以Si—O—Si键为主链,—NH2为活泼基团,有部分烷氧基剩余的有机硅低聚物树脂。

2.21H NMR表征及分析

通过图2可以看出,反应前后氢原子的种类除了1.23~1.26处的3个等面积的吸收峰转变成了2个面积相等的吸收峰和1个吸收峰面积较小的峰外,无大的变化,这与反应前后Si—O—C键转变为Si—O—Si键的变化是一致的。Si—CH2基团的面积比值基本无变化也可以证明反应过程中—NH2的稳定存在,以—NH2的积分面积定为单位1去衡量其他基团面积的增减,定量地分析反应前后基团的含量变化。由图2可知:反应前—NH2和烷氧基的面积比例为1∶4.65,符合单体的分子结构特征,反应后面积比例变为1∶2.4,通过前后面积的比较可以看出,约48%的烷氧基发生了水解反应,故可以推测出反应产物是以低聚体的形式存在。

图2 原料和产物的1H NMR谱图Fig.21H NMR spectra of raw materials and products

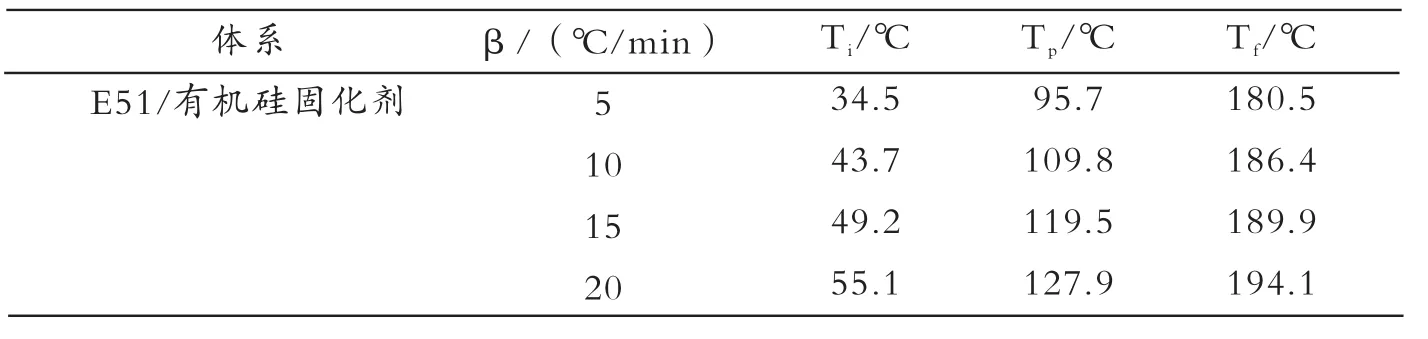

2.3 非等温DSC测试

E51/有机硅固化剂体系(活泼H与环氧基团物质的量比为1∶1)的非等温DSC曲线如图3所示。

图3 E51/有机硅固化剂非等温DSC曲线Fig.3 Non-isothermal DSC curves of E51/organosilicon curing agent at different heating rate

由图3可知:在DSC测试过程中出现了明显的固化放热峰,且固化反应的特征温度随升温速率的增加而提高,放热峰的面积也相应变大。这主要是因为在较高的升温速率下,样品可在较短时间内达到较高的温度,反应急剧放热;同时升温速率提高,促使仪器的灵敏度提高、分辨率下降,导致曲线滞后,峰的形状随之发生变化。

2.4 固化特征温度的确定

固化工艺对树脂固化物的交联密度、三维网状结构、固化程度及最终表现出来的材料性能有着至关重要的作用。因此,在对固化剂进行应用研究之前,须对其进行固化工艺的优化,确保以最简单的工艺、最少的能量消耗完成深度固化。

反应体系的固化特征温度如表1所示。

利用T~β外推法来确定升温速率为0(即等温)时固化的特征温度,如图4所示。

表1 反应体系的固化特征温度Tab.1 Curing characteristic temperatures of reaction system

图4 T~β外推法确定等温固化反应特征温度Fig.4 Curing parameters determined by T~β extrapolation method

由图4可知:当β=0时,固化体系的特征温度分别为Ti=28.8 ℃、Tp=87.7 ℃和Tf=176.7 ℃,分别定为近似凝胶化温度、固化温度和后处理温度[8]。该特征温度是E51/有机硅固化剂体系在应用实践过程中进行固化交联的工艺基础,再结合不同使用环境便可制定出更加高效可行的固化工艺。

2.5 固化物对金属的粘接强度

由环氧值和胺值计算可知,当有机硅型固化剂的添加量为20时,E51/有机硅固化剂体系的活泼氢和环氧基团的物质的量比为1∶1,考虑到环氧值和胺值均不能保持绝对的稳定,故本研究选用固化剂加入量分别为18%、20%和22%来粘接不锈钢、铝和铜3种金属材料,并通过剪切强度表征固化物对金属的粘接强度。

有机硅固化剂/E51/基材体系的剪切强度如图5所示。由图5可知:当有机硅固化剂的添加量为20%左右时,剪切强度并不会因为固化剂用量的变化而出现很大差别,但也可以看出,当添加量为18%时,对2种材料的剪切强度略低,说明加入量为18%时,树脂的固化并不完全。树脂固化物对黄铜的相对最大粘接强度可达14.4 MPa,对铝板的粘接强度相对最小,只有10.4 MPa,这也符合环氧树脂对金属粘接强度的普遍规律。

图5 有机硅固化剂/E51/基材体系的剪切强度Fig.5 Shear strength of organosilicon curing agent/E51/substrate systems

2.6 固化物的耐热性能

研究了环氧基团与活泼H等物质的量比时E51与有机硅型固化剂体系的耐热性能,其TGA曲线如图6所示。

图6 有机硅固化剂/E51固化物热失重曲线Fig.6 TGA and DTG urvess of cured product of organosilicon curing agent/E51 resin

由图6可知:当温度不断上升时,固化物的分解反应会逐渐发生,固化物失重5%时的温度为355.7 ℃,此时分解的主要是耐温性较差的羟基和烷氧基;固化物失重10%时的温度为378.6 ℃,这时耐温性较好的苯环等基团也逐渐开始分解。在400~580 ℃时固化物的失重速率迅速增加,此阶段为交联网络中Si—O—Si和苯环等一些相对稳定的化学键的断裂所致。当温度升高到680 ℃时,固化物几乎不再发生热失重,处于稳定状态,残炭率为26.20%。

3 结论

(1)制备了与E-51相容性较好的有机硅类环氧树脂固化剂,并通过FT-IR和1H NMR对产物结构进行了表征。

(2)通过非等温DSC测试,利用T~β外推法确认了E51/有机硅固化剂体系的固化特征温度,可以作为该固化体系在实际应用中的工艺基础。

(3)当有机硅固化剂的添加量为20%时,E51/有机硅固化剂体系对铜板的剪切强度可达14.4 MPa,固化交联物在N2氛围中失重10%的温度为378.6 ℃,相较普通环氧树脂固化体系的耐热性有了很大提高。

[1]陈平,刘胜平.环氧树脂[M].北京:化学工业出版社,2003.

[2]Fan Jong Jina,Xiang Lib,Soo Jin Parkc.Synthesis and application of epoxy resins:A review[J]. Journal of Industrial and Engineering Chemistry, 2015,29:1-11.

[3]Nagarjuna Reddy Paluvai,Smita Mohanty,S K Nayak.Synthesis and Modifications of Epoxy Resins and Their Composites:A Review[J].Polymer-Plastics Technology and Engineering,2014,53 (16):1723-1758.

[4]Alexander Burkhart,Julian Fischer,Adam Mondrzyk,et al.Epoxy Amine Resins with Controlled Reactivity[J].Macromolecular Chemistry and Physics,2014,215(5):421-425.

[5]Wenchang Chen,Weichi Liu,Peitzu Wu, et al. Synthesis and characterization of oligomeric phenysilsesquioxane-titania hybrid optical films[J].Materials Chemistry and Physics,2004, 83(1):71-77.

[6]María González,Juan Carlos Cabanelas,Javier Pozuelo,et al.Preparation of cycloaliphatic epoxy hybrids with non-conventional amine-curing agents[J].Journal of Thermal Analysis and Calorimetry,2011,103(2):717-723.

[7]石新秀,袁崇凯,王传萍,等.有机硅改性环氧树脂的新进展[J].高分子通报:2015,28(4):18-37.

[8]刘慧娟,展喜兵,林欣,等.液体乙烯基硅树脂的制备及固化反应动力学[J].化工学报:2013,65(4):1509 -1516.

Preparation and properties of a new organosilicon based curing agent for epoxy resins

MA Wei, HAN Fei-long, CHENG Jue, ZHANG Jun-ying

(Beijing Advanced Innovation Center for Soft Matter Science and Engineering, Beijing University of Chemical Technology, Beijing 100029, China)

The curing agent for epoxy resins was synthesized by the hydrolysis and condensation reactions of aminopropyltriethoxysilane (KH550) to obtain a structure with Si-O-Si as the main segments and -NH2as the reactive groups. The -NH2groups of the curing agent reacted with the epoxy groups of epoxy resins to introduce the thermal stable Si-O-Si chain into the cross-linked network. The hydrolysis and condensation reactions were proved by comparing the FTIR and1H NMR spectra of raw materials and reaction products, and the curing characteristic temperatures of reaction system were determined by non-isothermal DSC analysis and T~β extrapolation method. The maximum shear strength for bonding the bross substrate with E51 epoxy resin based mixture system was 14.4 MPa; the temperature at 10% weight loss of cured epoxy resin was 378.6 ℃ in N2atmosphere. When the content of curing agent was 20 parts, the residual amount was 26.2%.

epoxy resin; organosilicon; curing agent; heat resistance

TQ433.4+37

A

1001-5922(2017)06-0023-04

2017-03-29

马伟(1990-),男,硕士,研究方向:环氧树脂胶粘剂。E-mail:1005939800@qq.com。