基于传质换热的LiBr吸收式制冷理论循环的热力学分析

陈 肖,孙文哲,徐 冉,方培明,王 志

( 上海海事大学,上海 201306 )

基于传质换热的LiBr吸收式制冷理论循环的热力学分析

陈 肖,孙文哲,徐 冉,方培明,王 志

( 上海海事大学,上海 201306 )

本文以采用传质换热的溴化锂吸收式制冷系统为研究对象,在流出溶液热交换器溶液状态已定的基础上,采用EES软件对系统进行热力学分析及计算,研究传质量、系统的COP、系统所需总热量与发生器出口溶液浓度、冷却水温度之间的关系。经分析发现:传质量与发生器出口溶液浓度成反比,且与冷却水入口温度成正比的关系;而系统的COP、系统所需总热量与发生器出口溶液浓度、冷却水温度之间不是线性关系,存在着转折点。

传质换热;LiBr吸收式制冷;EES;热力学分析;低品位热源

以H2O-LiBr为工质对的吸收式制冷系统从研制初始到今天已有七十多年的历史,在这几十年的时间里,溴化锂吸收式制冷行业蓬勃发展,在技术上变得越来越成熟。[1]众所周知,在当今能源短缺的时代,提高能源的利用率是节约能源的一项重要举措。但是,由于在使用技术上存在缺陷,使得能源的利用率普遍偏低,大量的余热、废热无法得到有效的回收利用,造成了能源的大量浪费。溴化锂吸收式制冷在低品位能源的利用上有着很大优势,从而吸引了众多学者对溴化锂吸收式制冷进行研究。

就溴化锂吸收式制冷的创新性改进而言,大多数学者提出的改进都是基于传统循环上的,少有打破常规思维而进行改进的,总的来讲,大多数改进都是通过加强单效循环进而改进两级的效率,这就又造成了成本的增加以及工艺的复杂。本文在传统的溴化锂吸收式系统的溶液热交换器部分采用膜蒸馏技术[2-3],不仅能够增强溶液热交换器冷热流体的传热,而且还能够实现传统的溴化锂吸收式系统溶液热交换器中没有的作用-传质。从而实现传质换热的过程,使得该新型循环在低品位热源[4]的利用上优于传统循环。相信随着科技的进步,吸收式制冷技术、膜蒸馏技术的进一步发展,两者的结合会为未来的吸收式制冷作出重大的贡献。

1 采用膜蒸馏技术的溶液热交换器

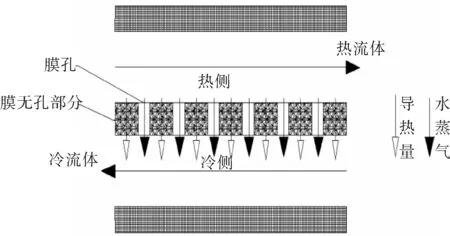

膜蒸馏过程同时伴随着热量与质量的传递,热量的传递包括显热与潜热两部分。显热就是透过膜体本身的导热,潜热是传质过程所携带的潜热传递。膜蒸馏过程的简易原理及示意见图1-1。

图1-1 膜蒸馏换热过程示意简图

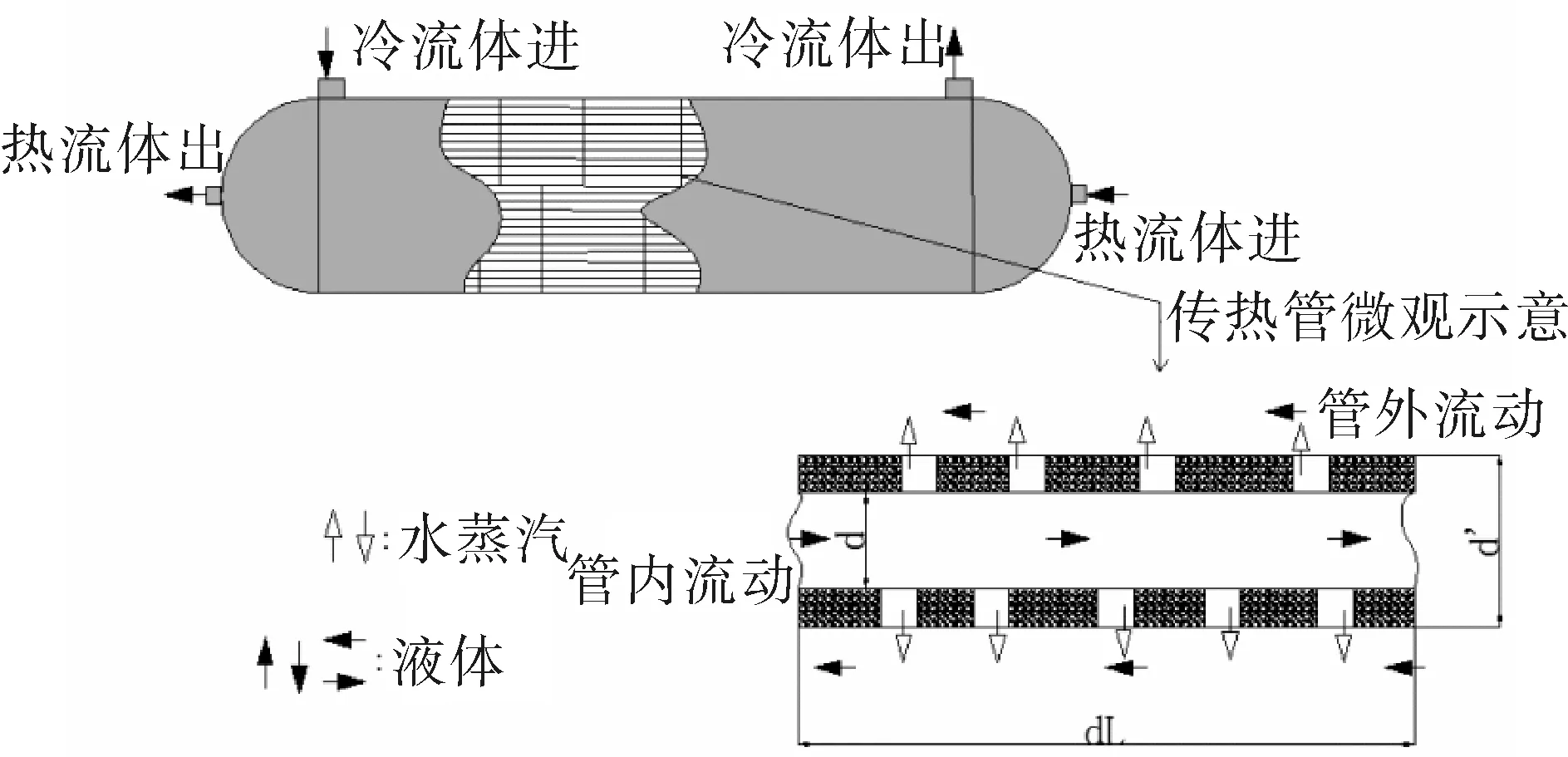

传统溶液热交换器的主要作用在于热量的交换从而实现热量的回收,而采用膜蒸馏技术的溶液热交换器在热量交换的过程中会有传质现象的发生。传质现象的发生有两个优点,一是流出吸收器的溴化锂稀溶液可以在热质交换过程中实现增焓稀释的过程,进而减少发生器的热负荷。二是从发生器出来的溴化锂浓溶液在热质交换过程中实现减焓浓缩的过程,进而减少吸收器的冷却负荷。另一方面,在换热过程中的热量不只包含通过换热器壁面的热量传递,还有一部分热量是由于传质的发生而伴随的潜热热量传递,因此换热器的热量回收性能被进一步提升。在溴化锂吸收式制冷系统中,溶液热交换器的最终目的是减少吸收器以及发生器的负荷,并提升整个制冷系统的性能。所以说采用膜蒸馏技术的溶液热交换器对提升溴化锂吸收式制冷系统的整体性能有很大的帮助。图1-2为采用膜蒸馏技术的溶液热交换器结构图。

图1-2 采用膜蒸馏技术的溶液热交换器结构图

2 传质换热循环的分析及数学模型

对于给定参数的溴化锂吸收式制冷循环进行分析及模拟计算难免会造成思维的局限性,不利于更宏观地去看待基于传质换热过程的单效溴化锂吸收式制冷循环,因此本文将以热力学[5]为基础,采用EES软件对基于传质换热过程的单效溴化锂吸收式制冷循环进行稳态分析,在流出溶液热交换器溶液状态已定的基础上,对发生器出口溶液浓度取合适的参数值,进而从根本上避免溶液结晶问题,只需重点分析传质换热过程对整个循环的影响,进而探究传质换热过程与系统的具体关系。

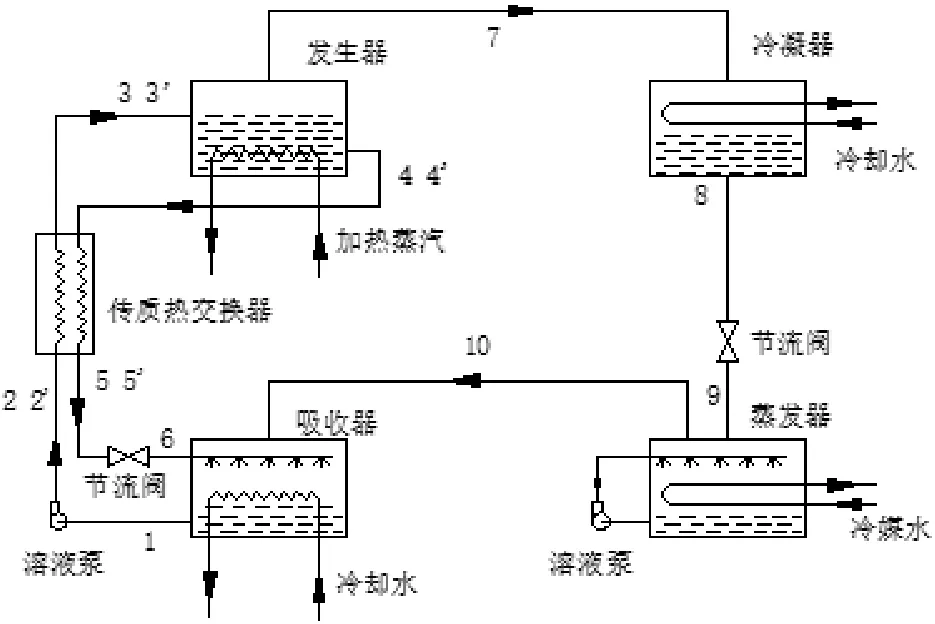

2.1 传质换热的循环过程

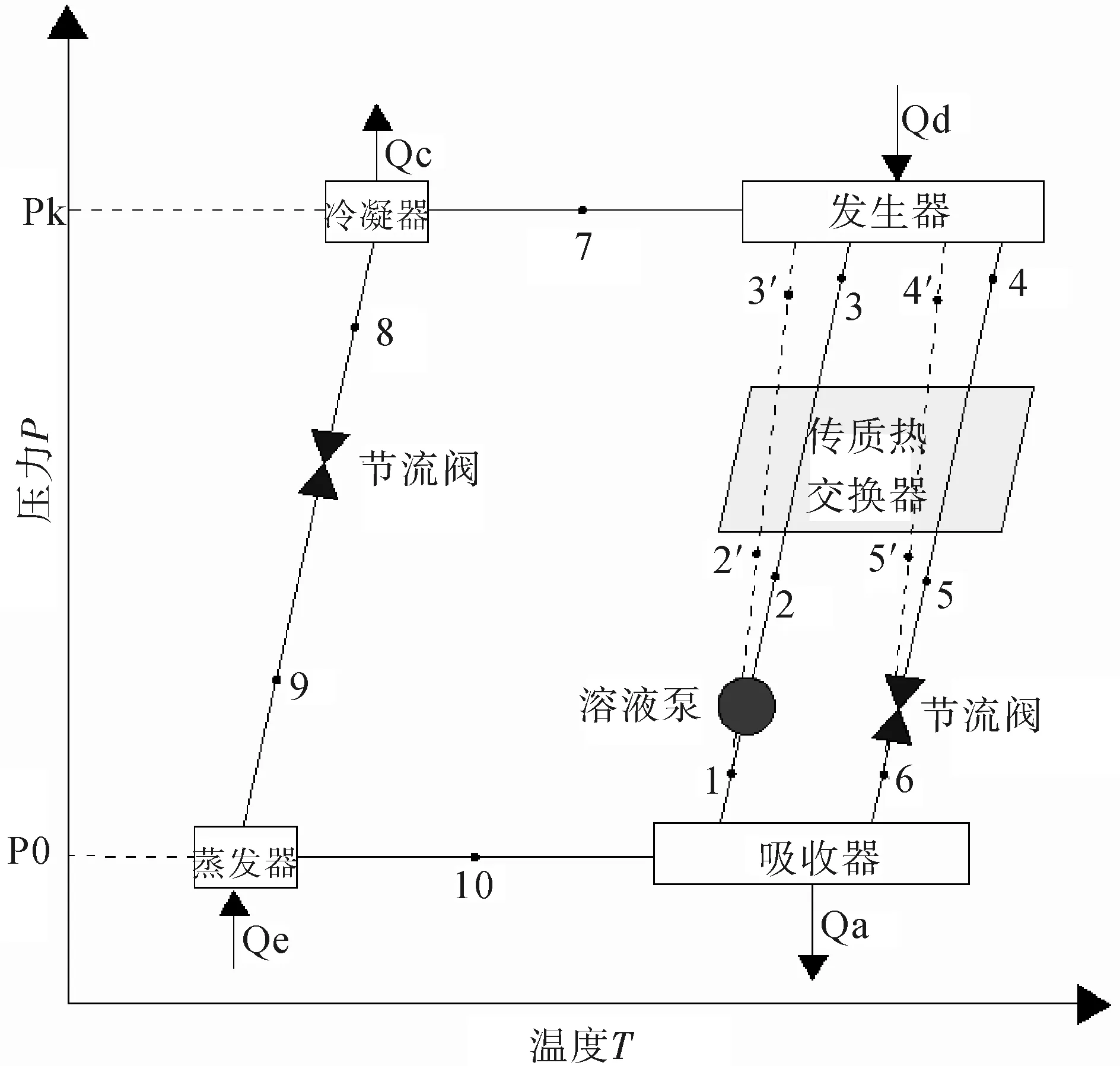

图2-1所示为常规循环与传质换热循环在迪林图上的制冷循环过程,图2-2是对应的单效溴化锂吸收式制冷系统流程图。将两种循环同时置于迪林图上是为了更易看出两种循环的差异及变化过程。常规系统的溶液循环过程在图2-1上表示为1-2-3-4-5-6-1,传质换热系统的溶液循环过程为1-2-3′-4′-5-6-1。两者的制冷剂循环过程均视为7-8-9-10,这也是为了后面更好的分析做铺垫。

图2-1 变浓度循环与常规循环在迪林图上的表示

很明显,传质换热过程的溴化锂吸收式制冷循环与常规循环之间最大的区别就在于溶液热交换的过程中,前者在换热过程中实现了溶液浓度的改变,而后者为等浓度换热过程。从发生器出来的溴化锂浓溶液在流经传质溶液热交换器的过程中,透过疏水性蒸馏膜向另一侧传递水分,使得浓溶液浓缩且进入吸收器时的焓值有所降低,另一侧的稀溶液则恰恰相反[6-7]。这表现在迪林图上为2点到3点的等浓度过程线向左偏移变为2-3′,从4点到5点的过程线向左偏移变为4′-5。溶液循环变化过程由1-2-3-4-5-6-1变为1-2-3′-4′-5-6-1,迪林图上对应横坐标为温度,可以看出发生器起始、终止温度均有所降低,水的循环变化过程同常规循环一样,为7-8-9-10。两种循环具体差异在于不同换热器所对应的换热过程的传质量不同,新循环的传质量不为零,而常规循环没有传质量仅有传热量。

图2-2 单效溴化锂吸收式制冷系统流程图

整个循环的分析是基于以下假设:

(1)不计管路阻力,忽略蒸发器与吸收器间、发生器与冷凝器间的压力差;

(2)冷凝器出口的水处于饱和状态,蒸发器出口的水蒸汽处于饱和状态;

(3)不考虑泵的能耗与节流损失,即等焓过程;

(4)溶液发生、吸收终了时都处于饱和状态;

(5)传质溶液热交换器传质传热过程不计其热损失,视为理想情况;

(6)整个循环做稳态分析,循环过程视为理想循环过程。

2.2 传质换热循环的数学模型

本章所有的计算与数据分析采用的软件为EES,它能通过调用溴化锂溶液的物性参数关系准确的表达出循环过程各点的工况。应用EES的便利之处在于可以根据能量守恒方程及质量守恒等方程对特定循环构建基于方程的模型程序,进而可以很好地计算出相应的结果。设新循环及常规循环在以下初始条件工作:

(1)制冷量为893.58kW,吸收器出口处溶液流量为5kg/sec;

(2)冷却水初温为32℃,在吸收器和冷凝器中温升分别为4.4℃和3.6℃;

(3)冷冻水初温为5℃,蒸发温度3℃;

(4)高压侧压力为9.6kPa,低压侧为0.757 kPa;

(5)常规循环与新循环除流程(溶液热交换器处)有差别外,其它所设条件均相同。

传质溶液热交换器:

Qr=m4′h4′+m5h5

(1-1)

上式中Qr为浓溶液的换热量,m为上式及以下各式中各点的质量流量。

m0=m4′-m5

(1-2)

上式m0为4′-5浓溶液经传质换热器的传质量。

m3′x3′=m4′x4′=m5x5=m2x2=m1x1=m6x6

(1-3)

式(1-3)表明浓、稀溶液进出传质换热器时四点溴化锂溶质的含量始终保持不变,变化的只是溶剂水的含量,x为各点溴化锂浓度。

在溶液传质换热过程中,如果5、4′两状态点间的焓差小于或者等于两点间由传质所携带的潜热量时,则循环无法继续,若想让传质过程继续进行下去则只有在传质溶液热交换器处增加新的热源来驱动传质的进行(这里对整个循环系统进行分析,不考虑热交换器的结构及传质换热的形式)。5、4′两点间的总潜热量[8]可用下式表示:

Qqr=(m4′-m5)×hr

(1-4)

hr=(hr4′-hr5)0.5

(1-5)

式(1-4)中Qqr为5、4′两状态点传质量所携带的总潜热量;hr为5、4′两点对应的比潜热值的算术平均值;hr4′、hr5分别为4′、5两点的比潜热值。

稀溶液因为由2-3′的过程中吸收了浓溶液由4′-5过程所传递的水量与潜热量而使得3′状态点的总焓值得到升高,2-3′过程的变化可由下式表示:

m3′h3′=Qqr+m2h2

(1-6)

m0=m3′-m2

(1-7)

由吉布斯相律可知,3′状态点其他参数可由压力(高压侧压力9.6kPa)及上式所求焓值确定;m0为2-3′过程由于传质而增加的质量,由质量守恒可知这与4-5′过程的传质量相等。

当传质量较大时对应的潜热量也会很大,此时3′点的总焓值将会很大,而传质量是一定的,因此对应3′点的比焓将会很大,此时3′应为汽液两相的状态。但根据DCMD传质机理可知3′点不可能为汽液两相,因此只有将3′点的压力进行提升才能保证该状态点仅为液相,压力的提升可以通过调节溶液泵来实现。

发生器:

m3′=m4+m7

(1-8)

h3′m3′-h4′m4′-h7m7+Qd=0

(1-9)

式(1-9)中Qd为发生器加热量,式(1-8)表示进发生器时稀溶液量等于发生后产生水蒸汽的量与出发生器浓溶液量之和。

冷凝器:

Qc=m7(h7-h8)

(1-10)

式中Qc为冷凝热。

蒸发器:

Qe=m9(h10-h9)

(1-11)

式中Qe为制冷量。

吸收器:

m10h10+m5h5-Qa-m2h2=0

(1-12)

式中Qa为吸收器吸收过程放出的热量。

其他各状态点之间有以下关系:

m1=m2

(1-13)

m5=m6

(1-14)

m7=m8=m9=m10

(1-15)

x1=x2

(1-16)

x5=x6

(1-17)

x7=x8=x9=x10=0

(1-18)

式(1-18)表示的是水循环过程,工质仅为水,浓度可视为零。

传质过程在不需加外置热源驱动时,整个循环系统所需加入的热量仅为发生器所加热量,即Qd;当4′-5过程传质量对应总的潜热量大于4′-5之间的换热量时,需要在传质换热过程加入外部热源从而保证传质的进行。此时整个循环系统所需总热量可用下式表示:

Q1d=Qd+Qqr-Qr

(1-19)

上式中Q1d为所需总热量;当4′-5过程传质量对应总的潜热量小于或者等于4′-5之间的换热量时,整个系统的所需加热量仅为Qd。

其他各点参数的确定均可通过调用EES内设定的LiBr-H2O及水的物性参数计算式予以得出,这里不再赘述。值得注意的是,整个循环是基于稳态分析的。对于相应的常规循环,在应用EES做稳态分析计算时,只需相应地使其传质量m0=0或者x4′-x5(等浓度过程)即可仿照上述公式得出结果,整个循环计算分析时x4′为选定变量,通过x4′的变化可以得出对应各个变浓度新循环所需的结果。

整个循环的COP[9-10]可用下面两式表示:

COP=Qe/Qd

(1-20)

COP=Qe/Q1d

(1-21)

式(1-20)为不需在传质换热过程添加外部热源的情况;式(1-21)为需在传质换热过程添加外部热源的情况。

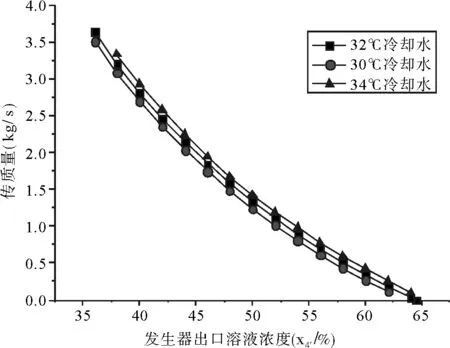

图2-3 x4′与传质量之间的关系

3 计算结果

将上述数学模型用相应的计算机语言输入到EES中即可得到所需结果。计算过程中初始变量发生器出口溶液浓度为x4′,整个系统的改变完全取决于x4′的变化,不同的x4′值使得系统在传质换热过程中的传质量、换热量发生着相应的改变,进而使得3′状态点随4′状态点的改变而改变。

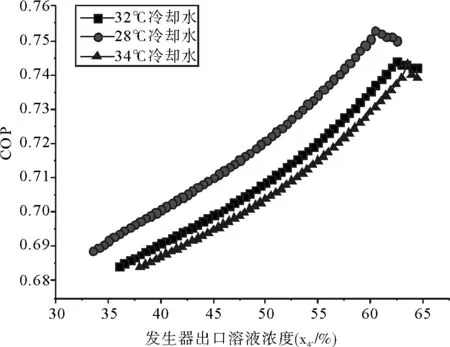

经EES计算可以得出x4′与传质量及系统COP之间的关系,如图2-3、2-4所示。由图2-3可以直观看出传质量与4′状态点的浓度成反比关系,且与冷却水入口温度成正比。从图2-4可以看出当4′-5之间的换热量大于传质所需潜热时整个系统的COP是随着4′的变小而增大的。当4′-5之间的换热量小于传质所需潜热时,由于潜热值较大,系统的COP转折为持续下降,直至极限值x4′=36%(此时t4′=t5),系统的COP降到最低。系统在传质过程刚添加外部热源时,外部热源的加热量不高,但对传质的进行很有效果,系统的COP虽然有所降低但幅度较小;由于水的潜热值较大,当传质量不断增加,用于激发蒸汽的外部热量也会升高的很快,根据式(1-19)及(1-21)可知系统的COP将会不断降低。总的来讲,在变浓度循环过程中,系统COP有一峰值,该峰值与冷却水入口温度成反比。

图2-4 x4′与系统COP之间的关系

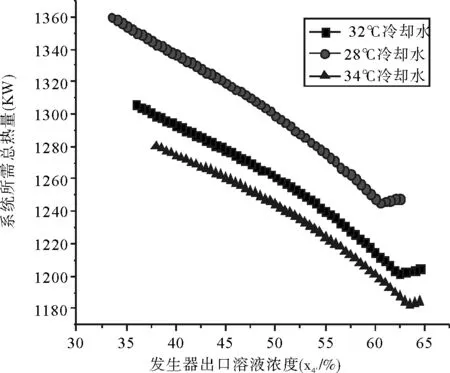

图2-5 x4′与系统所需总热量间的关系

图2-5所示为整个循环所需总热量x4′之间的关系。整个循环刚开始由于仅靠4′-5之间的焓差即可进行传质,系统所需的外部热源仅为发生器驱动热量,由于传质过程对稀溶液进行了有效预热,因此发生器所需热量不断减小,即系统所需总热量不断减小。当传质量大于制冷剂的量时,传质过程所需热量较大,而发生器所需热量的减小程度小于传质过程驱动热量的增加值,整个循环的总加热量开始逐步提升。同条件下,冷却水入口温度越低,其所对应的系统所需总热量越高。

4 结论

本文在热力学的基础上宏观地分析了基于传质换热过程的单效溴化锂吸收式制冷循环,当传质过程在自发的情况下进行时,系统COP持续升高。当需要在传质过程添加外部热源继续驱动传质时,系统COP并非持续增加;当驱动传质的热源加入量的升高速度高于发生器驱动热源降低的速度时,系统COP转而下降。基于传质换热过程的循环虽然不能保证系统的COP始终保持较高水平,但该种循环在低品位热源的利用上有着很大的优势。

[1] 李明久.溴化锂吸收式制冷机的发展状况及其经济性分析[J].低温与特气,2007,25(4):4-6

[2] 孙文哲,邓申江,曹巍,等.新型膜蒸馏传质回热的吸收式制冷循环[J].化工学报,2008,59(S2):134-138

[3] 王许云,张林,陈欢林.膜蒸馏技术最新研究现状及进展[J].化工进展,2007,185(2):168-172+179

[4] 马奎.溴化锂机组回收低品位热能的应用及效果分析[J].河北化工,2011,34(5):68-70

[5] 沈维道,蒋智敏,童钧耕.工程热力学[M].北京:高等教育出版社,2001:33-40

[6] 王涛,朴香兰,朱慎林.高等传递过程原理[M].北京:化学工业出版社,2005

[7] 李玉柱,苑明顺.流体力学[M].第二版.北京:高等教育出版社,2008

[8] 杨世铭,陶文铨.传热学[M].第三版.北京:高等教育出版社,1998:168

[9] 吴业正.制冷原理及设备[M].第二版.西安:西安交通大学出版社,1997

[10] 杨磊.制冷原理与技术[M].北京:科学出版社,1988

Thermodynamic Analysis of LiBr Absorption Refrigeration Based on Heat and Mass Transfer

CHEN Xiao,SUN Wenzhe,XU Ran,FANG Peiming,WANG Zhi

( Shanghai Maritime University,Shanghai 201306 )

In this paper,the research object is the lithium bromide absorption refrigeration system which is based on heat and mass transfer.Based on the analysis of the solution state of the solution heat exchanger,the thermodynamic analysis and calculation of the system were carried out by using EES software.The relationship between the mass,the COP of the system,the total quantity of heat required by the system,the concentration of the outlet solution of the generator and the cooling water temperature are studied.The analysis shows that the mass transfer is in inverse proportion to the concentration of the generator outlet solution,and is directly proportional to the inlet temperature of the cooling water.The COP of the system,the total amount of heat required for the system and the generator outlet solution concentration,cooling water temperature is not a linear relationship,there is a turning point.

Heat and mass transfer;LiBr absorption refrigeration;EES;Thermodynamic analysis;Low grade heat source

2016-8-22

陈肖(1992-),男,硕士研究生,研究方向:制冷与空调的节能、蓄能技术。Email:1210548685@qq.com

ISSN1005-9180(2017)02-021-06

TB61+6 文献标示码:A

10.3969/J.ISSN.1005-9180.2017.02.005