低品位磷矿富化生产黄磷技术

罗宗恬,杜 星,黄 勇,罗 辉,任长寿

(成都乐氏化工工程有限公司 四川成都 610041)

低品位磷矿富化生产黄磷技术

罗宗恬,杜 星,黄 勇,罗 辉,任长寿

(成都乐氏化工工程有限公司 四川成都 610041)

针对目前我国磷矿资源在黄磷工业中的利用现状以及磷矿制磷的技术现状和存在的问题,开发了低品位磷矿富化生产黄磷工艺技术。该工艺技术具有提升磷矿品质、降低物耗、提高磷回收率和产品质量、降低企业生产成本等特点,同时可实现节能减排、清洁生产和保护环境的目的。

黄磷;低品位磷矿;磷矿富化

0 概述

针对目前我国磷矿资源在黄磷工业中的利用现状以及磷矿制磷的技术现状和存在的问题,成都乐氏化工工程有限公司(以下简称乐氏化工)首创原矿粉闪速流态煅烧或浮选制得磷精矿粉成球制磷的新工艺技术,即直接采用预处理后的磷矿粉为原料,加入新型LS型系列黏接剂,经混配均化后用压球机将磷矿粉压制成一定尺寸的球团,球团再经干燥和煅烧一次固结后送入黄磷电炉,利用电炉内炉气高温显热进行二次固结,最后在熔区反应制得黄磷。该新工艺具有提升磷矿品质、减少物耗、提高磷回收率和产品质量、降低企业生产成本等特点,同时可实现节能减排、清洁生产和保护环境的目的。

该技术的核心在于实现了中低品位磷矿制备黄磷,并在四川省某黄磷生产企业建成的首套工业化装置中成功利用w(P2O5)在22%左右的低品位统矿粉生产出优质的黄磷产品,各方面消耗均达到国内先进水平。

乐氏化工除开发低品位磷矿粉经浮选富化后成球烧结制黄磷新工艺以外,还开发了中低品位磷矿的原矿富化新工艺,经中试装置验证,效果十分显著。该工艺的核心是采用闪速流态煅烧炉,系统全封闭微负压操作,气固混合充分,煅烧过程中矿粉比表面积聚变增大,由于热交换快速、充分,煅烧瞬间完成,磷灰石内部化学键断裂,有机物、碳酸盐、砷、水等杂质全部挥发,提高了磷矿球在电炉内的反应活性,且全程无粉尘外漏,矿粉回收率高达99.99%以上。富化后的矿粉采用压球、固结工艺制成的球团强度更高,可为黄磷电炉提供更为优质的原料。

乐氏化工开发的低品位磷矿富化生产黄磷新技术取得的重大技术突破包括磷矿的快速煅烧、低含水率矿粉成球以及球团干燥固结一体化。对于全国范围内大量的中低品位磷矿,均可采用此项新技术将其富化成球制取黄磷。对于现有黄磷生产、磷矿石开采或原料处理过程中产生的大量粉矿难以利用的问题,同样可采用此项技术通过粉矿富化成球得到解决。

1 项目的必要性和重要性

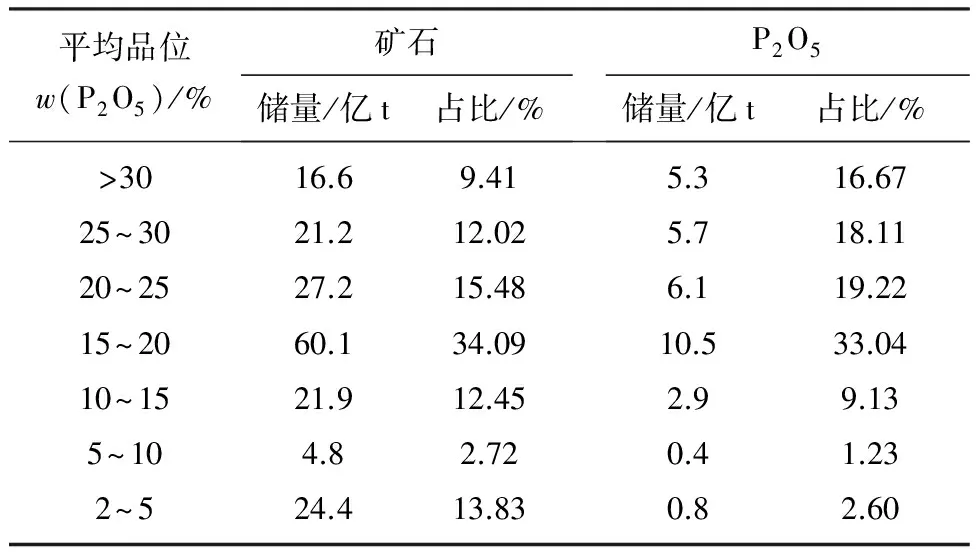

我国不同品位磷矿资源储量见表1。

表1 我国不同品位磷矿资源储量

从表1可知:我国磷矿石的平均品位在18%左右;w(P2O5)在12%~25%的中低品位磷矿占总储量的59.6%,平均品位只有16.85%。因此,我国是世界上磷矿资源平均品位最低的国家之一,合理利用中低品位磷矿资源是磷化工行业的共同使命。此外,自2005年起,我国磷矿的开采量(生产量)6年增加了167%,远超国民经济增长率,加速了我国优质磷资源的耗竭。

但我国磷化工的发展与我国磷资源状况极不适应。一方面,目前我国黄磷产能、产量、消费量和出口量已位居世界第1位,在国际市场上占主导地位。全国现有黄磷生产企业130多家,总产能超过2 300 kt/a,接近世界总产能的88%。磷矿作为黄磷生产的主要原料,其质量直接影响黄磷电炉的操作和工艺指标,即影响到黄磷的产量、质量、能耗、环保、成本和经济效益。为此,我国黄磷行业的生产企业为了节约能耗、降低生产成本,生产所用磷矿仍以富矿(含P2O5质量分数≥28%)为主。国内有矿产资源和依靠采矿销售的企业,多数是采富弃贫、采块弃粉,一般每选出1 tw(P2O5)在30%的高品位磷矿,就会产生多达4 t以上的低品位尾矿,资源浪费严重。另一方面,我国磷矿资源经多年无序及过度开采之后,富矿所剩不多,中低品位磷矿资源又无法得到科学利用,资源破坏和浪费极其严重。现国内大多数黄磷生产企业因原料磷矿品位过低,造成能耗、物耗较高,以10 kt/a黄磷生产装置计算,年直接经济损失达1 000万元以上。

磷矿石是重要的不可再生资源,合理开发和利用低品位磷矿资源已迫在眉睫,这关乎到我国磷矿资源在未来是否能永续利用,也是能否保证磷化工行业可持续健康发展的重大问题。对中低品位磷矿进行富化、成球处理,使磷矿品质得到提升并达到黄磷入炉生产要求,制得优质黄磷及其深加工产品,是我国磷矿石资源(尤其是中低品位磷矿)得到综合开发和利用的有效途径,其意义重大。

2 中低品位磷矿制磷技术现状

2.1 国内技术现状

随着我国选矿技术的发展,特别是国家对磷资源开发利用的高度重视,中低品位磷矿已大量采用洗选工艺进行洗选富集,所得磷精矿的平均品位达到30%以上(如针对黄磷企业需要,可低于30%),SiO2也同时得到富集。因此,采用磷精矿制磷必将得到我国磷矿、黄磷行业广泛关注。但采用磷精矿电热法制备黄磷存在较多的技术难题,主要表现如下。

(1)磷精矿粒径细,不能直接用于黄磷生产,需成球处理。

(2)当前磷精矿成球大多采用成本昂贵的有机或无机黏结剂,造成黄磷企业综合生产成本偏高。

(3)采用有机黏结剂生产的磷精矿球团虽能满足原料输送要求,但进入黄磷电炉后,因有机黏接剂炭化温度低,在未到达黄磷电炉反应区时,有机黏接剂就已经炭化,致使磷精矿球团大量粉化,磷精矿粉随黄磷炉气进入黄磷精制系统,导致泥磷量增加、磷回收率降低,增大了黄磷精制难度和精制成本,同时还会引起黄磷电炉内温度升高、压力增大而被迫停炉。

2.2 国外技术现状

国外20世纪五六十年代就开始对黄磷生产用矿的成型工艺进行了大量的试验研究,并在大规模黄磷生产装置中得到应用。国外粉矿成型工艺主要有北美的瘤结工艺和德国的球团焙烧工艺,但对提高磷矿石品位都存在一定的局限性。

北美的瘤结工艺是将磷矿粉磨、加热后置于烧结机的移动床层进行高温烧结,破碎筛分后的团块用于生产黄磷。烧结矿(造粒或块)的强度高,有利于生产,但由于烧结温度过高,虽然可以除去原矿中的碳酸盐和有机物,但也会损失一部分P2O5。

德国的球团焙烧工艺是先将磷矿(原矿)磨成粉,然后加水和黏结剂制成球,烧结后用于生产黄磷。由于成球后再烧结只能部分脱除原矿中的碳酸盐和有机物,而且投资大,因此该技术难以推广应用。

3 低品位磷矿富化技术及创新点

针对国内外中低品位磷矿制磷的技术现状及存在的问题,乐氏化工与有关单位合作攻关,实现了关键工艺与技术环节的重大突破,并实现了工业化生产,最终形成了矿粉闪速流态煅烧(或洗选磷精矿)、低含水率成球、一体化干燥固结、二次入炉固结制磷的先进工艺。该技术采用中低品位(含P2O5质量分数22%左右)磷矿粉为原料,先加入黏结剂压制成球,然后将生球送入干燥固结工序,得到的熟球直接配料进入黄磷生产装置的高位料仓用于制备黄磷。

该技术的创新点:

(1)中低品位磷矿粉经闪速流态煅烧(在2~5 s完成)富化或浮选富化,得到的磷精矿粉P2O5和SiO2含量提高,制磷配比的硅石和焦炭(或白煤)用量相应减少,加之富化过程中去除了有机质和CO2,黄磷电炉炉况稳定,电极消耗低,电耗和物耗都大幅降低,生产成本也随之下降,有效解决了中低品位磷矿煅烧的技术难题。

(2)采用乐氏化工自主研发的新型LS型系列黏结剂,可对应矿粉的不同成分与特性进行添加,成球固结后的磷矿球在黄磷电炉内熔融前不粉化、不爆裂,减少了随炉气进入黄磷精制系统的粉尘等杂质,降低了精制难度和成本,提高了磷收率和产品品质。

(3)由于在添加黏结剂的同时按制磷配方补足了硅粉,所以在配料工段无需再配入硅石,这样既可变废为宝,解决硅石矿粉料无法利用的问题,提高了硅石的资源利用率,又解决了因硅粉堆放带来的环保问题。

(4)生产的磷精矿球团品位高、粒径均匀、级配合理、透气性好、成分稳定、反应活性高、无水分,与块状磷矿制磷相比,不仅明显降低磷渣量和渣中残磷量,而且解决了炉内结拱、塌料、断电极等问题。

(5)采用两次固结,其中第2次固结在黄磷电炉内的生料区完成,大大缩短了球团固结时间。第1次固结采用中温煅烧即可达到固结强度要求,既降低了能耗,又节省了设备投资。

(6)采用黄磷尾气为热源,不消耗额外燃料,提高了黄磷尾气利用率,达到了低碳、环保、节能及循环经济的目的。

(7)干燥固结设备一体化,设备长度大为缩短,生产场地占用面积减少,整体投资更省。

(8)采用低含水率成球,成球效果佳,不仅大大缩短了球团干燥所需时间,而且降低了干燥能耗。

4 应用效果

该技术已在四川省某黄磷生产企业中进行了工业化应用,利用统矿(含P2O5质量分数22.5%)为原料,经富化后的主要组成:w(P2O5)30.65%,w(SiO2)14.12%,w(CaO)43.96%,w(CO2)2.67%,w(Fe2O3)1.12%。通过1年多中低品位磷矿利用的生产实践,获得的主要技术经济指标与对比数据如下。

(1)采用块矿和富化矿球团入炉的吨黄磷磷矿消耗量分别为12.501 t和8.400 t,即吨黄磷可降低磷矿消耗4.101 t。

(2)采用块矿和富化矿球团入炉的吨黄磷硅石(含SiO2质量分数93.85%)消耗量分别为3.645 t和1.820 t,即吨黄磷可减少硅石消耗1.825 t。

(3)采用块矿和富化矿球团入炉的吨黄磷焦炭或白煤(含C质量分数78.22%)消耗量分别为2.130 t和1.680 t,即吨黄磷可减少焦炭或白煤消耗0.450 t,折合标煤约0.352 t。

(4)采用块矿和富化矿球团入炉的吨黄磷电炉电耗分别为17 500 kW·h和13 271 kW·h,即吨黄磷可减少电炉电耗4 229 kW·h,折合标煤约0.483 t。

(5)因闪速流态煅烧富化或浮选富化技术去除了矿石中的CO2,采用磷精矿球团生产黄磷可降低碳素配比,对应产生的CO减少,故CO2排放量相应减少。采用块矿和富化矿球团入炉的吨黄磷CO2排放量分别为3 110 m3(标态)和2 453 m3(标态),即吨黄磷可减少CO2排放量657 m3(标态)。

(6)采用块矿和富化矿球团入炉吨黄磷的炉渣量分别为12.0 t和8.5 t,即吨黄磷可减少炉渣3.5 t。

(7)采用块矿入炉的吨黄磷综合能耗为3.817 tce,采用富化矿球团入炉的吨黄磷综合能耗为2.859 tce,即吨黄磷的综合能耗可降低0.958 tce。

(8)生产1 t黄磷可副产磷炉尾气(含CO体积分数85%~95%)2 400~3 000 m3(标态),目前多数企业的尾气综合利用率在50%左右,其余只能直接燃烧排空,不仅污染了环境,而且浪费了能源。采用低品位磷矿富化生产黄磷技术,中低品位磷矿富化过程中所需的热量可直接由尾气提供,有效解决了磷炉尾气利用率低、污染严重的问题。经初步测算,中低品位磷矿富化装置所需的尾气量占尾气总量的40%~50%,故尾气的综合利用率可提高至90%以上。

5 结语

中低品位磷矿粉烧结成球工业化装置为我国低品位磷矿富化及综合利用开创了新的途径,具有节约资源、降低能耗、变废为宝、绿色环保等特点,其推广应用具有显著的经济、社会和环境综合效益。

TechnologyofProducingYellowPhosphoruswithEnrichmentofLow-GradedPhosphateRock

LUO Zongtian, DU Xing, HUANG Yong, LUO Hui, REN Changshou

(Chengdu Le Chemical Engineering Co., Ltd., Chengdu 610041, China)

In connection with current situation of utilization of phosphate rock resource in yellow phosphorus industry in China and the technical status of phosphorus production with phosphate rock and problems existed, a yellow phosphorus production process with enrichment of low-graded phosphate rock has been developed. The process has the characteristics of improving phosphate rock quality, reducing material consumption, promoting phosphorus recovery rate and product quality, and lowering production cost of enterprises, at the same time, it can achieve the aim of energy conservation and emission reduction, cleaner production and protection of the environment.

yellow phosphorus; low- graded phosphate rock; enrichment of phosphate rock

本文作者的联系方式:13980677144@163.com

TQ126.3+1

A

1006- 7779(2017)02- 0001- 01

2016- 11- 16)