振动切削参数对纳米振动切削过程的影响

朱瑛,樊虎,张银成(沈阳航空航天大学机电工程学院,沈阳110136)

振动切削参数对纳米振动切削过程的影响

朱瑛,樊虎,张银成

(沈阳航空航天大学机电工程学院,沈阳110136)

采用分子动力学的方法建立了金属钛的纳米振动切削模型,通过切削仿真研究了振动切削参数变化对整个振动切削过程的影响。研究发现:振动频率和振幅的增大会使接触率、切削力及切削温度的数值减小。切削速度增大会使接触率、切削力及切削温度升高,相比对切削力的改变,在切削速度小于100m/s的情况下对切削温度的影响效果更显著。刀具刃口半径的增大会使切削过程中已加工面的变质层厚度增加,表面粗糙度增大,切削力与切削温度的数值随刃口半径的增大而增加,当刃口半径跟切削厚度之比大于1时,背吃刀力及切削温度提升的速率更快。

金属钛;纳米振动切削;切削参数

0 引言

随着微纳米结构件在汽车、航空航天、电子、生物医药及日常生活中的广泛应用,对如何获得高效、高精度微小零件的研究已经成为了先进制造技术领域的热点问题之一[1]。

振动切削技术最先是日本的隈部纯一郎于1950年提出,在世界范围内产生较大影响[2]。振动切削在普通甚至更低的切削速度条件下可以获得更好的表面质量和切削效果,同时还能有效减小切削力、加工温度,稳定加工过程、降低刀具损坏程度等,尤其是在难加工材料切削方面取得了很好效果[3-4]。

分子动力学仿真(Molecular dynamics simulation,MDS)方法近年来已成为探索、揭示各种微观纳米现象本质和新规律的重要科研手段[5-7]。一些学者通过分子动力学(Molecular dynamics,MD)理论方法来研究材料纳米加工机理,并将振动加工技术运用到材料的纳米加工过程中,来研究振动切削在微观纳米尺度下对材料的内部变形机理、材料去除方式、切削力以及切削温度等的变化。

近几年的研究成果主要有:J.Shimizu和H.Tanaka等利用MD方法[8]研究了刀具在不同运动加速度及振幅条件下对金属铝(111)纳米切削过程中的材料塑性变形和加工表面质量的影响,结果表明超高的加速度和振幅应用在纳米振动辅助切削中可以有效地减少切削力和塑性流动。Hiroshi Eda和Jun Shimizu等运用MDS方法研究了振动的振幅、速度和加速度对单向振动切削过程的影响[9],结果表明振幅在减小塑性流动和切削力方面的程度相对其他两个参数更显著。Sagil James和Murali M.Sundaramn等对松散磨粒的速度、大小和角度等因素对振动磨削加工过程的影响进行了MDS研究[10],指出工艺参数即磨粒的尺寸、冲击角度和速度对材料的去除过程有显著效果,较高的冲击速度,较大磨料尺寸和撞击角度可以切除较大材料体积。李德刚通过改变椭圆振动切削(Elliptical vibration cutting,EVC)切削过程的不同振动参数,进行单晶硅纳米振动切削过程的MDS研究[11],研究发现,已加工表面在较小切削厚度的亚表层内部发现有一定的残余应力;同时在不同振动切削条件下切削发现,法向振幅的提高,会使法向力和亚表层残余应力增加。

以上研究现状表明,振动切削技术可以作为新的材料加工方法逐步应用到纳米加工领域。加强纳米振动切削技术的探索和研究,将会对材料纳米制造精度的提高和难加工功能材料应用的推广产生重要意义。本文借助于MD模拟了金属钛的纳米振动切削过程,研究了振动切削参数的改变对金属钛纳米振动切削过程的影响。

1 振动切削模型的建立

基于MD理论建立的金属钛的切削模型如图1所示,工件和刀具分别密排六方结构的(HCP)单晶钛和金刚石,工件材料包括牛顿层、恒温层以及边界层。Ti-Ti间相互作用由EAM势函数计算,工件和刀具原子之间(C-Ti)的相互作用力采用Morse势函数计算[12-13]。

恒温层与牛顿层原子的运动遵循经典Newton力学定律,通过Newton运动方程来描述,在仿真中直接参与力和位移的计算。恒温层的设置是将切削仿真时产生的热能向外传递,同时通过对该层原子进行速度标定来维持该部分温度不变。边界层原子模拟时始终固定于晶格位置处来降低边界效应,不参与速度及位移的运算。为了减少边界效应,仿真时采用固定边界条件。设定起始温度设为300K,刀具前角为0°,后角为35°,分子动力学模拟步长为1fs。

图1 金属钛的振动切削模型

图2 刀具运动轨迹图

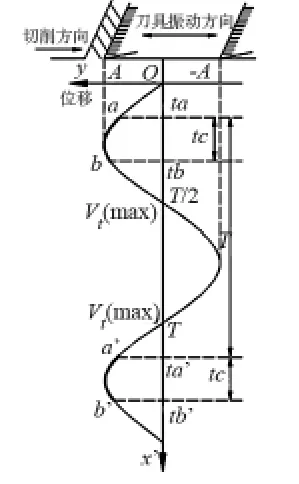

在振动切削时,对刀具施加周期性的往复振动,被加工材料以恒定的速度进给,切削时刀具跟材料周期性的接触分离,刀具O运动轨迹如图2所示。刀具以为振动中心,在工件切入方向以频率f作高频振动,刀具与工件的运动过程可以描述如下:

刀具的位移:

刀具的运动速度:

在上式中A和f分别是刀具的振幅及频率。

在t=tb时,刀具振动速度与材料进给速度vc相等,即:

在t'a时刻,刀具经过a'点后开始进行切削,在t=t'a-tb时间段,刀具往复振动走过的路程等于工件进给走过的路程,即:

加工实验表明,当vc/Vc=1/3时,综合考虑振动切削效率以及加工效果等方面均相对理想[15]。为确保振动切削能获得较好的加工表面质量,速度关系一般须满足vc<Vc/3,其中Vc为最大临界切削速度。

2 仿真结果与讨论

2.1 频率f对振动切削过程的影响

2.1.1 频率f对接触率的影响

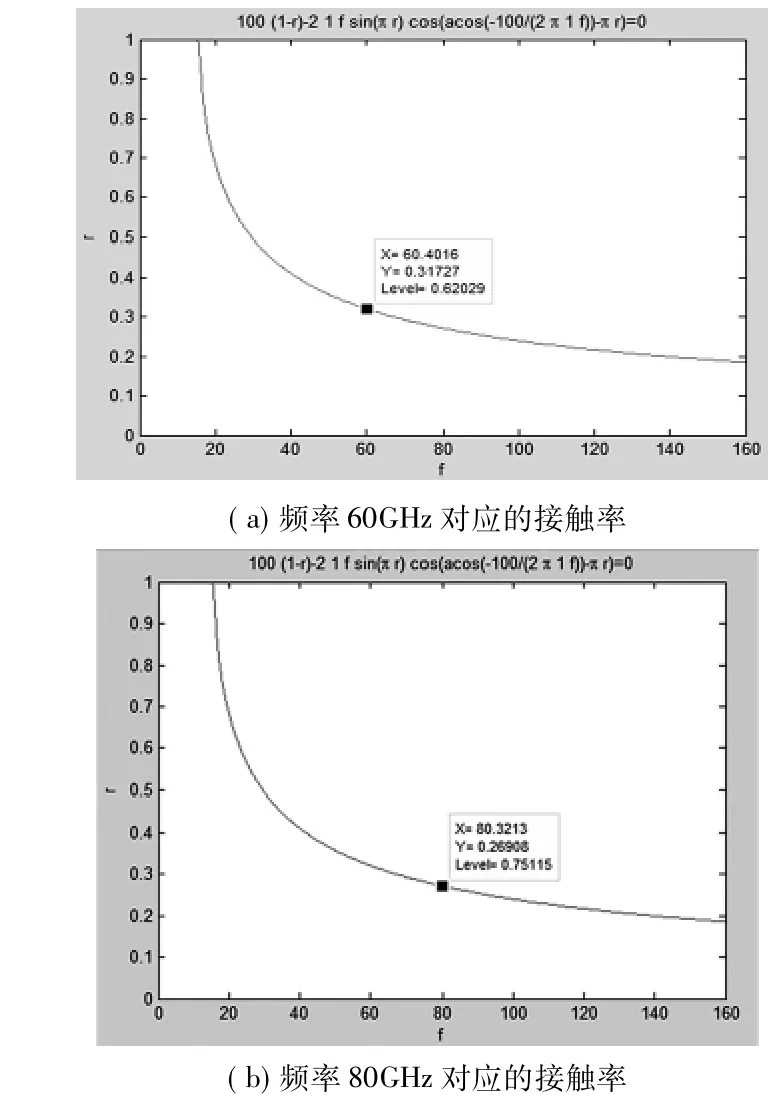

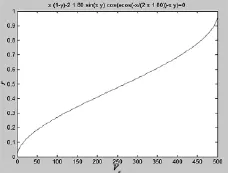

因为振动频率的不同,导致振动周期也不相等,实际振动切削过程中在不同频率下精确测量切削接触时间是很困难的,当前实验设备条件下很难简单直接分析振动频率f对接触率r的影响。利用Matlab软件对公式(6)进行拟合,得到当振幅A=1nm、切削速度vc=100m/s时,频率和接触率二者间的函数关系,如图3所示。由拟合曲线可以得到,接触率数值随频率的增大不断变小,并且减小的速率逐渐降低。

图3 频率f与接触率r的关系

2.1.2 频率f对切削力及切削温度的影响

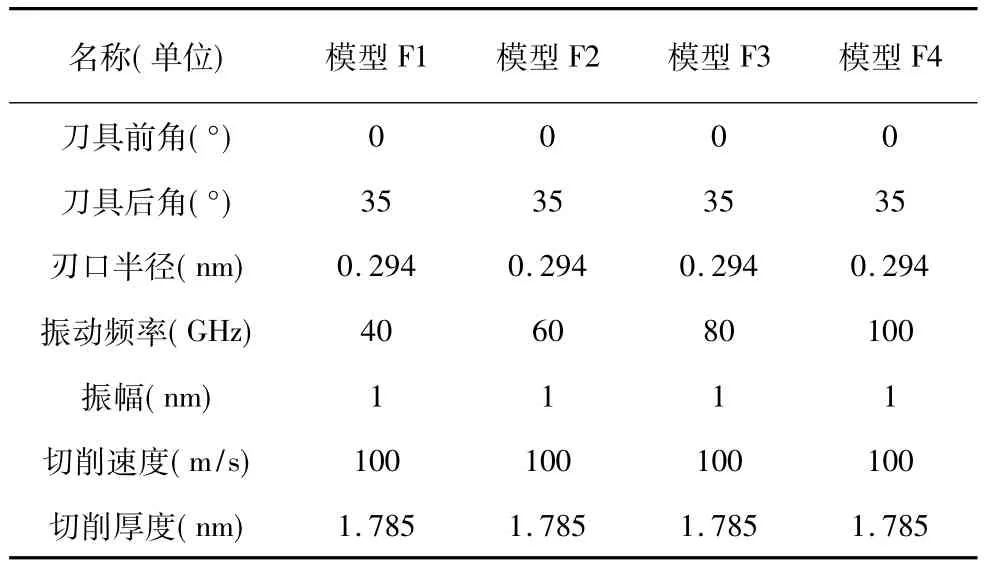

切削力是研究切削过程的重要物理量之一,其大小和变化会影响工件的加工精度、已加工表面质量以及刀具的磨损和使用寿命等[16]。振动的频率改变会导致刀具与材料接触率的改变,并进一步引起切削力及切削热的变化。为研究振动频率对切削力、切削温度的影响,本文利用仿真程序进行了不同频率下的金属钛纳米振动切削。表1为不同频率下的模型参数。

表1 不同频率下的模型参数

对不同频率下的模型进行仿真,处理仿真输出数据能够获得切削力、切削温度的变化曲线,如图4。

图4 不同频率下切削力及切削温度的变化曲线

由图4a、图4b可以发现随着频率的增加切削力和切削温度都有逐渐降低的趋势。从数据分析来看,当频率从40GHz增加至100GHz,主切削力Fx由41.27nN减小到21.83nN,降低了47.1%,切削温度由382K减少到370.9K,降低了2.9%。这是因为频率增加会使刀—屑之间接触率降低,在一个振动周期内材料与刀具的接触时间减少,从而使切削力及切削温度的数值都逐渐降低。从图4a中可以发现振动频率的增加对主切削力Fx的影响比较显著,对背吃刀力Fy的影响不是很大。主切削力Fx的变化比较符合接触率的变化规律,而背吃刀力Fy和切削温度的大小随振动频率的增加变化不是很明显,切削温度随频率的增大维持在370K左右。

2.2 振幅A对振动切削过程的影响

2.2.1 振幅A对接触率的影响

在频率f=80GHz、切削速度Vc=100m/s时,通过Matlab对公式(6)进行振幅A与接触率r关系的输出,得到的函数曲线关系如图5。由图中函数曲线可以得到,当振动频率、切削速度相同时,接触率会随振幅的增加逐渐降低。

图5 振幅与接触率的关系

2.2.2 振幅A对切削力及切削温度的影响

为研究振幅变化对切削力、切削温度的影响,模拟了不同振幅下金属钛的纳米振动切削过程,部分模型参数如表2所示,其余参数同表1。

表2 不同振幅下的部分模型参数

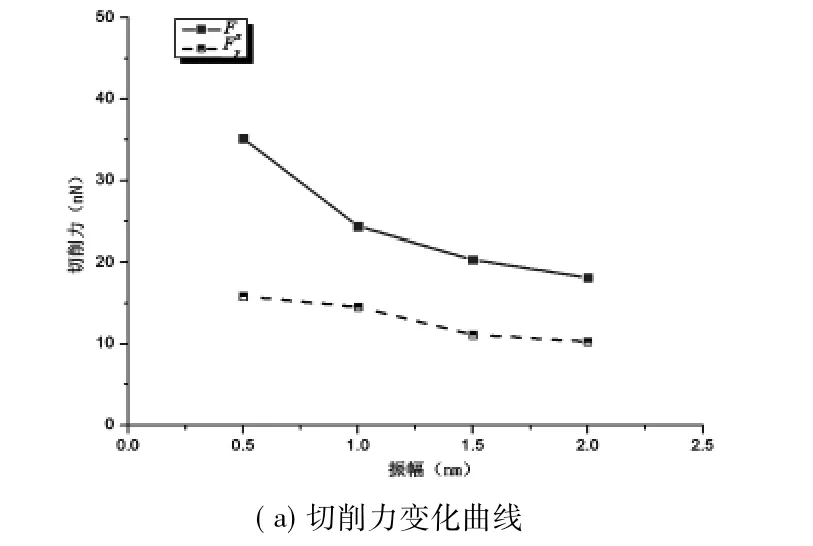

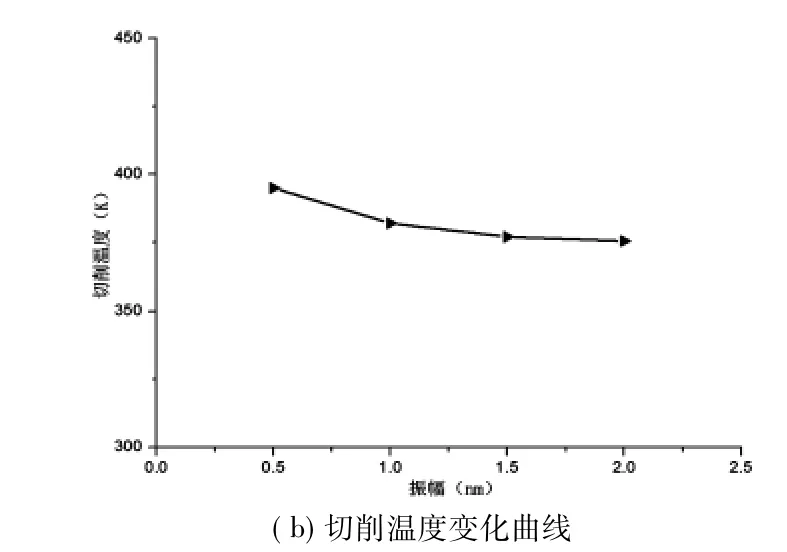

图6为当振幅为0.5nm、1nm、1.5nm及2nm时切削力、切削温度的变化曲线。由图6a能够发现,当频率f=80GHz、切削速度Vc=100m/s时,振幅的改变对主切削力Fx的影响相对显著,当刀具振幅由0.5nm增加到2nm,主切削力Fx由35.16nN减少到18.15nN,降低了48.39%;切削温度由395K减少到375.5K,降低了4.9%,这是因为在这过程中接触率从0.410减少到0.182,下降了55.61%,接触率的下降使得一个周期内刀具和材料的接触时间减少即切削时间缩短,从而导致切削力和切削温度都有所降低。从图6b还可以看出,在其他切削条件相同时,刀具振幅由0.5nm增大到1nm时,振幅的变化对切削力和切削温度的影响比较显著,这是因为在这个过程中接触率的变化率比较大,如图5所示。

图6 不同振幅下切削力及切削温度的变化曲线

2.3 切削速度Vc对振动切削过程的影响

2.3.1 切削速度Vc对接触率的影响

保持频率及振幅不变,因为刀具振动频率一定,所以振动周期T相等。切削速度的改变不会影响刀具自身的运动状态,但是会对刀屑间的接触时间即接触率有影响。在A=1nm、f=80GHz条件下通过公式(6)拟合切削速度和接触率二者的变化曲线,如图7所示。图中曲线说明了切削速度的减小会使接触率逐渐降低。

图7 切削速度与接触率的关系

2.3.2 切削速度Vc对切削力及切削温度的影响

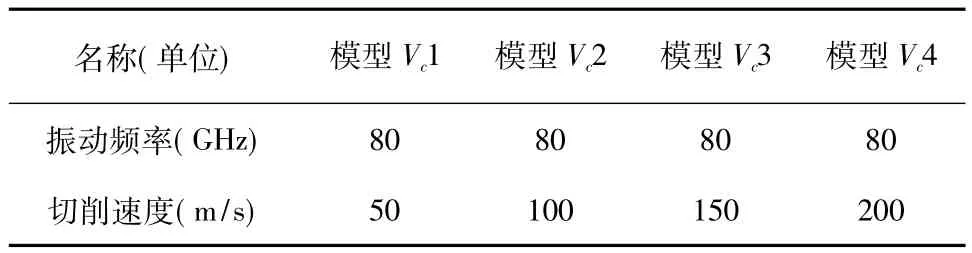

为研究切削速度的改变对切削力、切削温度的影响,模拟了不同切削速度下的金属钛纳米振动切削过程。表3为不同切削速度下的部分模型参数,其余参数同表1。

表3 不同切削速度下的模型参数

图8是在不同切削速度下切削力和切削温度的变化曲线,从图8中能够发现增大切削速度会使切削力及温度逐渐升高,这是由于增大切削速度能够提高接触率,一个周期中接触时间变长,切削力所做功以及产生的热量增加。如果切削速度的值较小,会引起接触率值减小,例如切削速度Vc由150m/s减小至100m/s,接触率从0.341减少到0.263,切削温度由436K减小到375K,下降了14.0%。所以相比对切削力的改变,切削速度在小于100m/s的情况下对切削温度的影响更显著。

8不同切削速度下切削力及切削温度的变化曲线

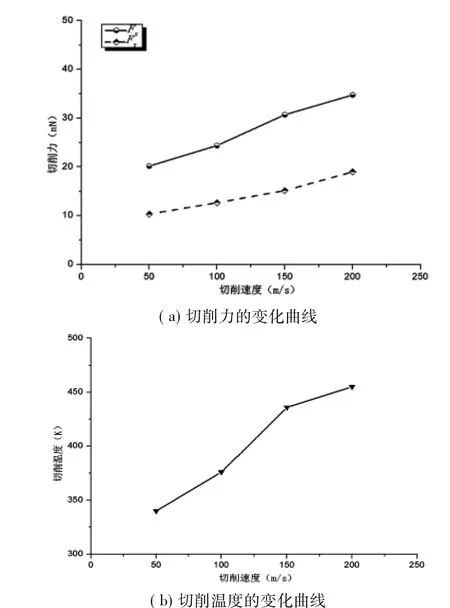

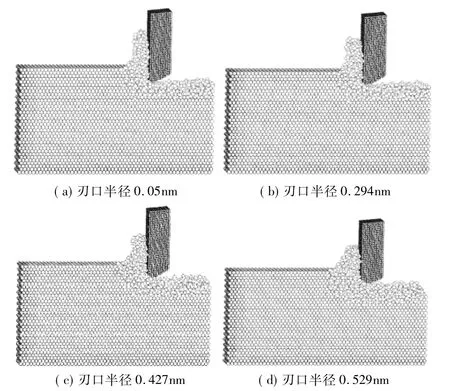

2.4 刀具刃口半径对振动切削过程的影响

目前研究者对切削时出现的振动问题主要通过减小刀具刃口半径的方式来改善。但是刀具刃口半径减小也将使刀尖强度降低,加快刀具的损伤。为研究刀具刃口半径对金属钛纳米振动切削的影响规律,模拟了不同刃口半径下的金属钛纳米振动切削过程,部分仿真参数如表4所示,其余仿真参数同表1。

表4 不同刃口半径下的部分模型参数

图9不同刃口半径下的瞬时原子位置图

图9 为在金属钛的纳米振动切削过程中,在切削距离为6nm时的不同刃口半径下的瞬时原子位置图。从图中能够看出,随着刀具刃口半径不断变大,刀具切削刃下方发生晶格变形及重构的钛原子也在不断地增加,同时由于刀具刃口半径的增大,刀具后刀面对材料表面的挤压摩擦程度加强,导致材料加工表面的非晶变质层厚度变大,刀具经过后的加工表面粗糙度有所增加。

图10是刀具不同刃口半径下的切削力以及切削温度变化曲线,从图中能够发现,切削力和切削温度的值随刃口半径的减小逐渐下降。这是因为在切削材料时,刀具刃口半径数值越大,刀刃越钝化,刀具刃口半径和切削厚度比值增大,切削区的压力改变也越明显,切削区材料的去除以挤压变形为主,刀具前刀面受到的摩擦力增加,进而产生较多的切削和摩擦热量,刀具的损伤程度也会提高。从仿真数据结果分析中可以得出,主切削力Fx、背吃刀力Fy和切削温度随着刀具刃口半径的增大而增加,其中背吃刀力Fy和切削温度的改变较为明显。当刃口半径跟切削深度之比大于1时,对背吃刀力Fy及切削温度增大的影响更显著。

图10 刀具不同刃口半径下切削力及切削温度的变化曲线

3 总结

本文采用分子动力学仿真的方法建立了金属钛的纳米振动切削模型,对金属钛的纳米切削过程进行模拟,研究了纳米振动切削过程中振动切削参数的改变对金属钛纳米振动切削过程的影响,研究发现:

(1)振动频率f和振幅A增大会使接触率、切削力及切削温度的数值减小,主切削力Fx的变化比较符合接触率的变化规律,而背吃刀力Fy和切削温度的大小随振动频率f和振幅A的增大变化不是很明显;

(2)切削速度Vc增大使接触率r、切削力及切削温度升高,相比对切削力的改变,切削速度在小于100m/s的情况下对切削温度的影响更显著;

(3)刀具刃口半径的增大会使切削过程中已加工面的变质层厚度增加,表面粗糙度增大。切削力与切削温度的数值随刀具刃口半径的增大而增加,其中背吃刀力Fy以及切削温度所受影响比较大。当刃口半径跟切削厚度之比大于1时,背吃刀力Fy及温度提升的速率更快。

[1]张欣欣,许金凯,于化东.高速微铣削难加工材料切削参数优化试验研究[J].组合机床与自动化加工技术,2015 (8):19-23.

[2]Doyama M,Kogure Y.Computer simulation of creation and motion of dislocations during plastic deformation in copper[J].Materials Science and Engineering:A,2001,309: 451-455.

[3]Frenkel Smit.分子模拟——从算法到应用[M].北京:化学工业出版社,2002.

[4]T Ohkubo,K Nikawa.Molecular Dynamics Simulation of Electromigration in Nano-Sized Metal Lines[J].Materials Transaction,1996,37(3):454-457.

[5]隈部淳一郎.精密加工,振动切削(基础与应用)[M].北京:机械工业出版社,1985.

[6]V I Babitsky,A V Mitrofanov,V V Siber schm-idt.Ultrasonically assisted turning of aviation materials simulations and experimental study[J].Ultrasonics,2004,42:81-86.

[7]A R Sharman,P Bowen,D K Aspinwall,et al.Ultrasonic assisted turning of gamma titanium aluminide[C].Rolls-Royce plc,Report,2001.

[8]J Shimizu,H Tanaka,L Zhou,et al.Molecular Dynamics Analysis of Utra High-Acceleration and Vibration Cutting[J].Key Engineering Materials,2004,257-258:21-26.

[9]Jun Shimizu,Libo Zhou,Hiroshi Eda.Molecular dynamics simulation of vibration-assisted cutting:influences of vibration,acceleration and velocity[J].Int.J.Nanomanufacturing,2006,1(1):105-116.

[10]Sagil James,Murali M Sundaramn.A molecular dynamics study of the effect of impact velocity,particle size and angle of impact of abrasive grain in the Vibration Assisted Nano Impact-machining by Loose Abrasives[J].Wear,2013,303:510-518.

[11]LI De gang,BAI Qing shun,LIANG Ying chun,et al.Nano-Vibration Cutting Process of Single Crystal Silicon by Molecular Dynamics[J].Nanotechnology and Precision Engineering,2007,5(3):205-210.

[12]Liangchi Zhang,Hiroaki Tanaka.Towards a deeper understanding ofwear and friction on the atomic scale-a molecular dynamics analysis[J].Wear,1997,21:44-53.

[13]Liangchi Zhang,Hiroaki Tanaka.On the Mechanics and Physics in the Nano-Indentation of Silicon Monocrystals[J].JSME International Journal Series A,1999,42(4): 546-559.

[14]Chandra Nath,M Rahman.Effect of machining parameters in ultrasonic vibration cutting[J].International Journal of Machine Tools&Manufacture,2008,48:965–974.

[15]姜大志,孙俊兰.振动切削与加工表面完整性[J].机械制造,2000,38(436):15-17.

[16]何一冉,毕京宇,陈涛,等.铝硅合金ADC12高速铣削力实验研究[J].组合机床与自动化加工技术,2016(4): 1-4.

(编辑李秀敏)

Effect of vibration Cutting Parameters on Nano-vibration Cutting Processs

ZHU Ying,FAN Hu,ZHANG Yin-cheng

(School of Mechanical Engineering,Shenyang Aerospace University,Shenyang 110136,China)

Molecular dynamics(MD)method was used to establish titanium nano-vibration cutting model,and the influence of vibration cutting parameters on the w hole vibration cutting process was studied by cutting simulation.Study found:The increase of vibration frequency and vibration amplitude will decrease the contact rate,cutting force and cutting temperature.The contact rate,cutting force and cutting temperature can be increased w ith the increase of the cutting speed.When the cutting speed is less than 100m/s,the influence of the cutting speed on the change of cutting temperature is more remarkable than the change of cutting force.The increase of tool edge radius will increase the thickness of the affected layer,increase the roughness of the machined surface,and the cutting force and the cutting temperature increase w ith the increase of the tool edge radius.When the ratio of the tool edge radius and the cutting thickness is greater than 1,w hich will cause the normal force and cutting temperature rise faster.

titanium;nano-vibration cutting;cutting parameters

TH162;TG506

A

1001-2265(2017)03-0043-05

10.13462/j.cnki.mmtamt.2017.03.011

2016-08-13

朱瑛(1972—),男,沈阳人,沈阳航空航天大学副教授,博士,研究方向为精密、超精密加工,(E-mail)zy_syiae@163.com。