离心式压缩机出口堵塞工况的动态模拟

静玉晓,朱海山,崔月红,杨泽军,杨天宇

(中海油研究总院 工程研究设计院,北京 100028)

离心式压缩机出口堵塞工况的动态模拟

静玉晓,朱海山,崔月红,杨泽军,杨天宇

(中海油研究总院 工程研究设计院,北京 100028)

离心式压缩机广泛应用于海上油气田开发,其设计、选型越来越倚重于动态模拟成果。采用HYSYS动态模拟技术,建立离心式压缩机模型,从出口堵塞工况着手,分析其工作点、流量及出口压力的变化特征,得到峰值压力、平衡压力与压力高高报警值、高低压管段容积等参数的内在联系,并获取离心式压缩机组的关闭压力,对压缩机系统管线的容积配置、出口管线设计压力的选取、出口安全保护措施的设计和优化等提出了建议。为离心压缩机的工艺设计优化提供参考。

离心式压缩机;出口堵塞;HYSYS软件;动态模拟;峰值压力

0 引言

在石油石化行业中,压缩机是天然气处理的关键设备,而离心式压缩机[1]具有结构紧凑、重量轻和机组尺寸小等优点,在海上大中型气田的开发过程中更为多见,其动力特征变化迅速[2],一旦运行不稳,极易出现喘振、关断和泄放等事故,在设计阶段需考虑各种复杂工况,保证压缩机稳定运行并尽可能减少事故放空,其中紧急关断事故对压缩机的冲击最大,其发生原因通常包括压缩机组压力、温度异常或燃料气系统异常等,如压缩机出口堵塞导致压力高高,引发关停高压报警。

以往在离心式压缩机的设计、选型中,所用参数通常基于稳态模拟,这也是目前国内的常见做法。国外知名厂商及设计公司等已普遍引入动态模拟技术,对离心式压缩机的启停、关断等过程进行全面分析,以确定合理的控制流程和逻辑参数。由于引入了时间变量,其分析数据更加贴近生产实际,分析的重点多在于压缩机体系的防喘振措施优化[3-6],对出口堵塞触发关停这一工况较少提及,国内对此的相关研究和应用报道亦较为少见。因此,本文采用动态模拟技术,研究离心式压缩机出口堵塞工况,分析其动态特性,以优化工艺设计参数。

1 动态模型建立

在众多动态模拟软件中,Aspen Tech公司推出的HYSYS Dynamics软件[7]功能强大、能继承稳态模拟和动态模拟、通用性较好,故本文选用该软件进行动态建模及分析。

1.1 建模基础

图1为南海某海上中心处理平台压缩机系统动态建模的流程示意,来料天然气经入口涤气罐除液后,由压缩机增压后进入后冷器,然后进入后续处理流程,流程设有防喘振控制回路,压缩机出口设置压力开关,压力高高信号会触发整个压缩机系统关停。

图1 压缩机系统流程示意图

压缩机实际运行参数如下:入口温度35 ℃,入口压力3 643 kPaA,出口压力5 300 kPaA,流量300 000 Sm3/h,冷却器出口温度40 ℃,压缩机转子的转动惯量约为97 kg·m2,机组进出口管线分别为20英寸(1英寸=0.025 4 m)和18英寸,模型中涉及的主要设备还有入口涤气罐和后冷却器,入口涤气罐为立式,尺寸为2 000 mm(内径)×6 000 mm(筒体长度),压缩机后冷却器及相应管线的容积约为7.5 m3。

天然气组分为现场实测数据,摩尔质量为28.58 g/mol,以甲烷为主(摩尔含量约53%),CO2含量较高(摩尔含量约33%)。

1.2 模型介绍

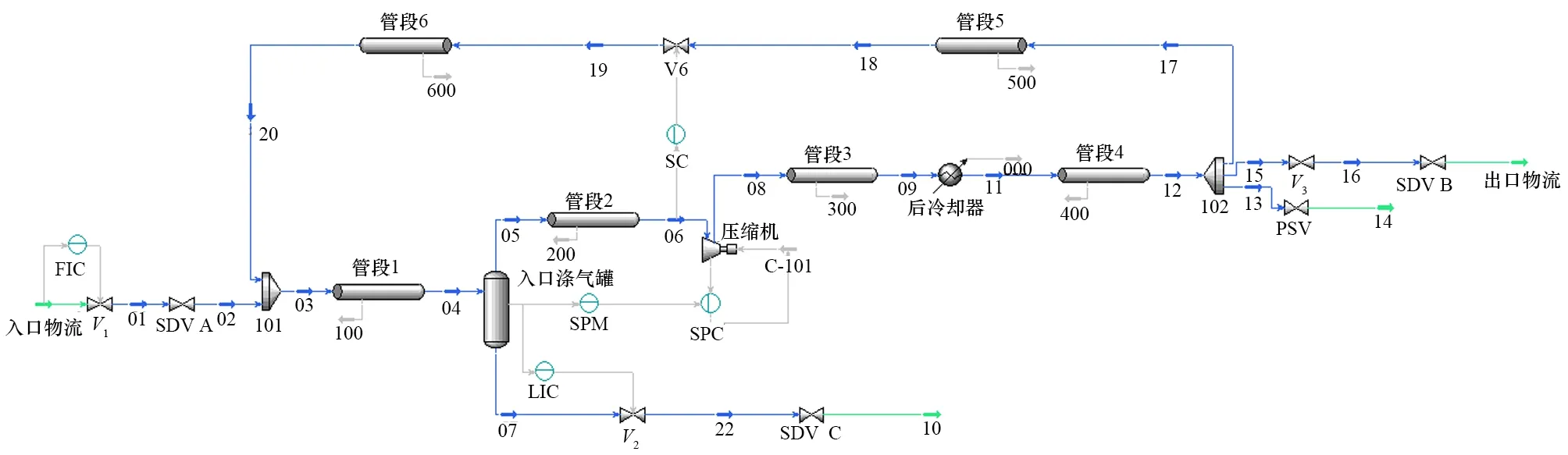

图2为采用HYSYS Dynamics建立的压缩机动态模型,进出口均采用压力边界,其中入口边界压力为4 000 kPaA,气相出口边界压力为5 100 kPaA。液相出口边界设为150 kPaA。入口流量通过流量调节阀FV控制,确保入口流量在期望范围内,压缩机入口涤气罐的液位通过液位调节阀LV控制,后冷却器采用出口温度控制方法,离心压缩机的控制采用串级控制,即通过输入功率的变化控制压缩机的转速,进而控制压缩机入口涤气罐的压力。在系统进口、气相出口、液相出口分别设有关断阀(Shut Down Valve,SDV),同时在气相出口处设有压力安全阀(Pressure Safety Valve,PSV),阀门下游采用压力边界,设为150 kPaA。

图2 HYSYS Dynamics中的压缩机动态模型

利用HYSYS软件中EVENT SCHEDULE功能,通过“触发条件”和“执行动作”的组合,实现紧急关断(Emergency Shut Down,ESD)控制逻辑,模拟压缩机出口管线堵塞情景,即出口阀门突然意外关闭,压缩机出口管线压力将快速升高,达到压力高高设定点时,将触发压缩机系统关停系列动作:切断压缩机动力输入、打开防喘振阀门、关闭系统进出口阀门,此后压缩机转子将依靠惯性缓慢停止转动。在该控制逻辑中,压缩机出口阀门的关闭方式为瞬间关闭,以模拟堵塞工况,压缩机出口压力高高报警值为5 500 kPaA,设置压缩机入口SDV的关闭速率为5%/s,防喘振阀门的开关速率为50%/s,防喘振控制线比例为13%。

2 动态模拟结果分析

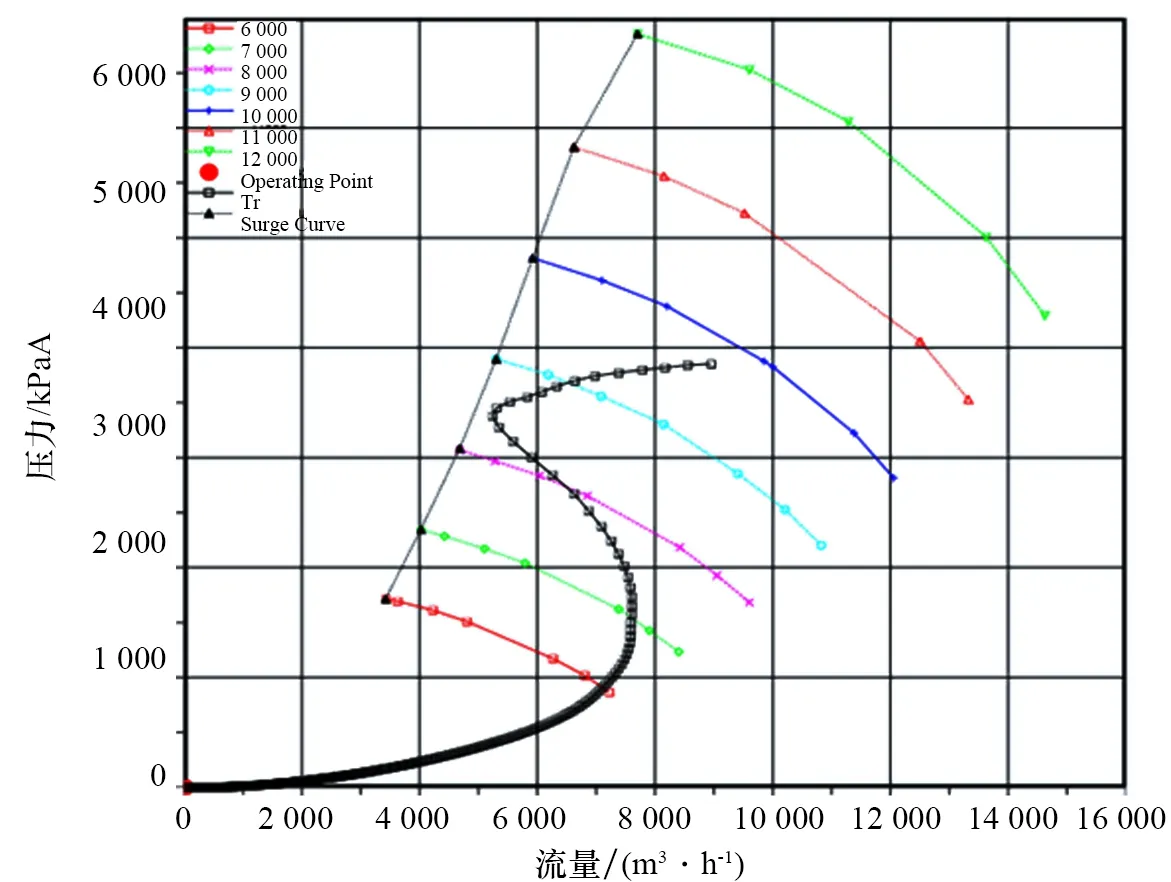

2.1 工作点及流量变化曲线

图3为出口堵塞导致压缩机关停时其工作点的变化曲线,可以看到曲线呈“S”型,工作点首先快速向左侧喘振区移动,然后在靠近喘振线之前存在较尖锐的拐点,紧接着在压缩机工作区间右侧边缘附近出现较平缓的拐点,最后缓慢归0。在工作点变化曲线的初期,因为进口切断阀关闭,压缩机入口流量迅速减少;而后防喘振阀门的开启导致出现第1个拐点,此时系统产生大量回流,将工作点拉回正常区间;随着压缩机转速的降低,系统内的压差逐渐变小,此时出现第2个拐点,流量最终趋于0。以上特征说明模型中选取的防喘振参数是合理的,可以有效避免压缩机在停机过程中进入喘振区。

图3 压缩机工作点变化曲线

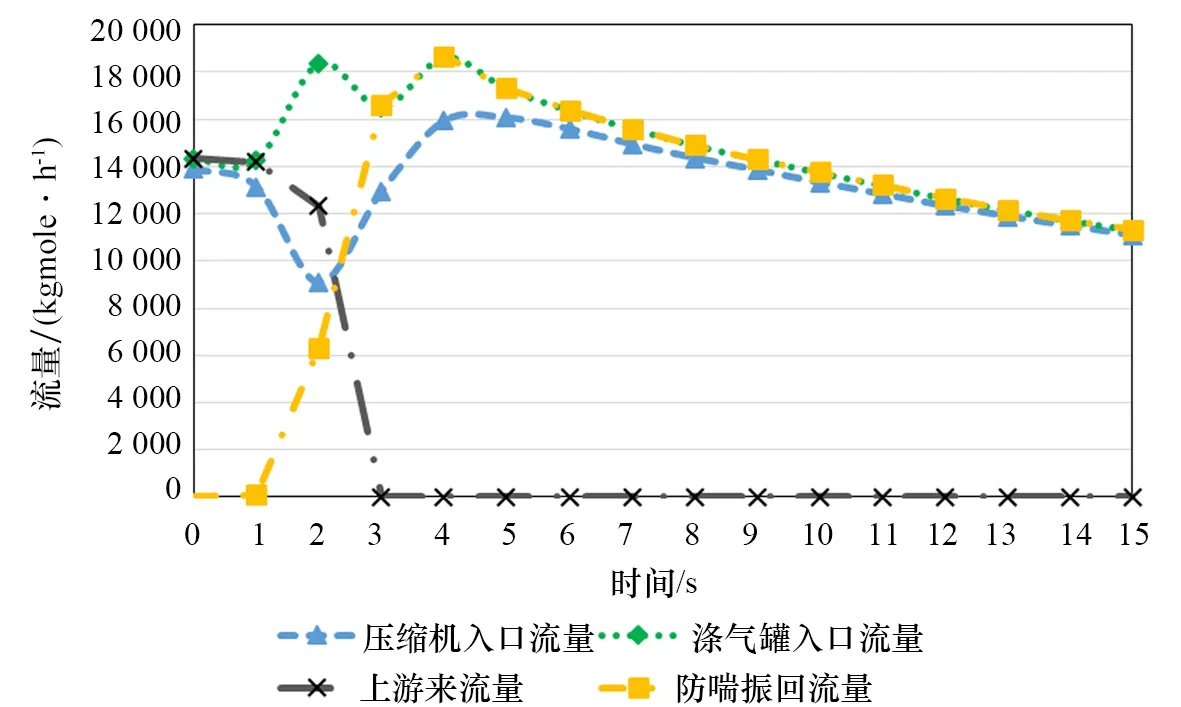

图4是压缩机在出口堵塞关停过程中的流量变化曲线,可以更加直观地发现各流量的耦合特征。4条曲线分别代表压缩机入口流量、涤气罐入口流量、上游来流量和防喘振回流量,对应图2中的物流08,04,02和20。开始时刻,防喘振回流量为0,其余3股物流的流量基本一致;随后压缩机关停且入口阀门关断,上游来流量迅速减少,防喘振回流量急剧增大,二者的交叉耦合导致涤气罐入口即04号物流的流量呈现“先增大后减小”的倒“U”型特征,当上游来流量降低为0后,涤气罐入口流量即等于防喘振回流量。在这个过程中,压缩机入口流量并没有与涤气罐入口流量同步变化,而是先降低后升高,即有一定滞后性,原因在于二者之间的涤气罐存在较大容积,当入口阀门关闭后,压缩机转子因惯性并不会立即停止,仍存在较强的抽吸现象,防喘振回流需要先补充这部分缺口,然后才会提升压缩机的入口流量;最后随着压缩机转速的进一步降低,压缩机入口流量、涤气罐入口流量和防喘振回流量3条曲线逐渐汇合到一起,并缓慢降低,对应了图3中第2个拐点之后的变化过程。

图4 压缩机流量变化曲线

2.2 压力/转速变化规律

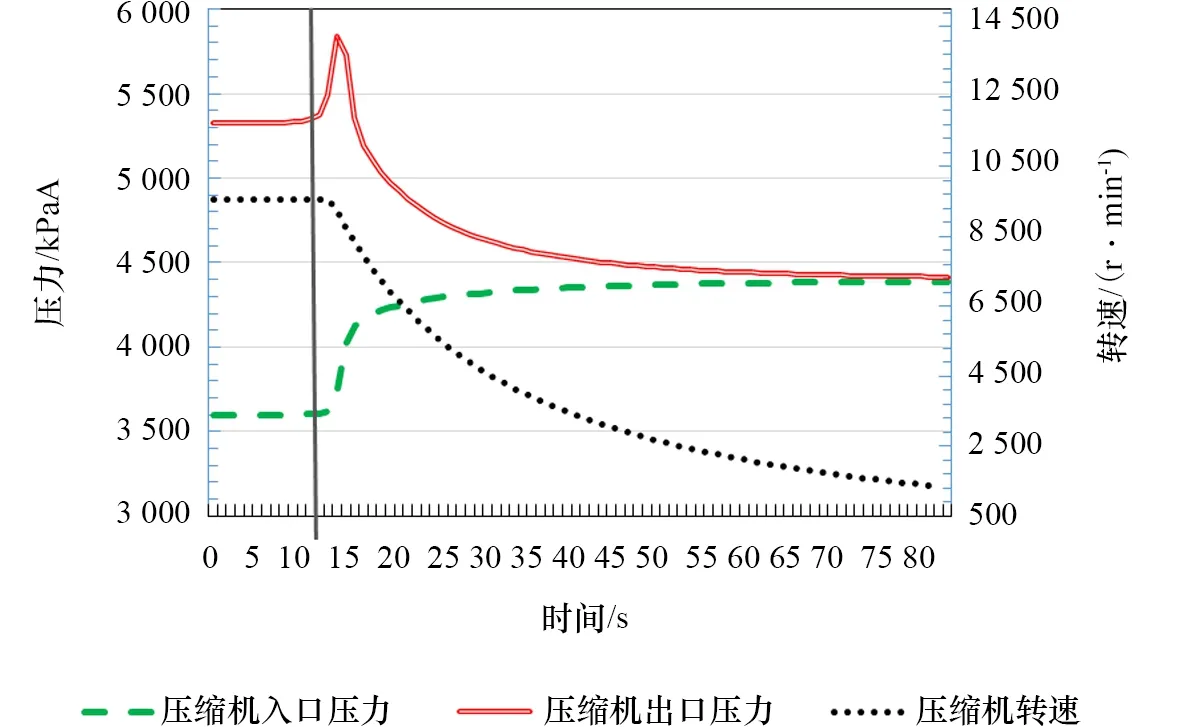

图5为出口堵塞导致压缩机关停过程中的压力和转速曲线,可以看出:当出口压力达到高高报警值5 500 kPaA时,压缩机的转速开始降低,这表明压力信号触发了压缩机系统的关停动作,但是此后出口压力仍继续升高,最终达到峰值5 841 kPaA,然后才呈下降趋势;在压缩机转速下降的同时,其入口压力的升高呈先快后慢趋势,最终与出口压力汇合到一起,约为4 400 kPaA,这意味着压缩机体系内进口低压段和出口高压段的气体达到均衡状态。在工艺设计中,该压力可作为压缩机入口设备设计压力的参考值。

图5 压缩机压力和转速曲线(出口堵塞触发关停)

式中:T为温度;n为物质的量;P为系统压力;Z为压缩因子;V为体积;R为气体常数,取8.31 J/(mol·K);下标1~j为压缩机体系中的不同部分;s为停机稳定状态。

模型稳定后,各节点的参数见表1,其中物质的量n通过气体状态方程pV=nZRT计算得出。

表1 压缩机模型中各设备及管段参数汇总

通过式(1)可以算出,压缩机正常关停后,体系内的稳定压力约为4 065 kPaA,小于模拟值,这是因为模拟中压缩机关停是由出口压力高高触发的,关停瞬间出口管段内的压力高于正常操作压力,因此若运用公式计算压缩机关停参数,建议采用压力高高工况下的参数。

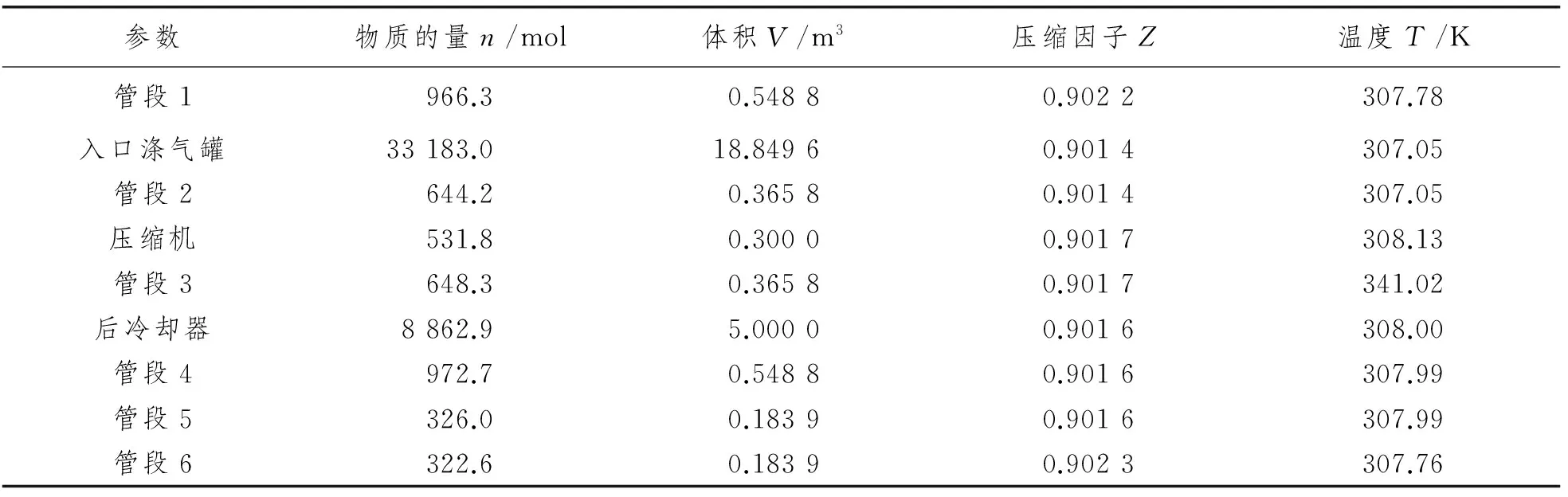

此外,本文研究了另外一种极端工况,即压缩机出口出现堵塞时不触发任何动作时的运转特性。该工况下的压缩机压力和转速特性曲线如图6所示,可以看出:压缩机进出口压力及转速均出现了不同程度的升高。入口压力升高,一是因为防喘振回路开启,高压气体回流,二是因为入口阀门处流量几乎为0,阀门前后压力趋于一致;而压缩机转速及出口压力均是先快速升高后平缓达到稳定值,稳定压力约为7477 kPaA,即离心压缩机出口堵塞后,在不停机的情况下,出口压力存在一个限值,称为关闭压力,该值应与压缩机的特性曲线即自身特性有关。

图6 压缩机压力和转速曲线(出口堵塞无动作)

2.3 压力安全阀泄放

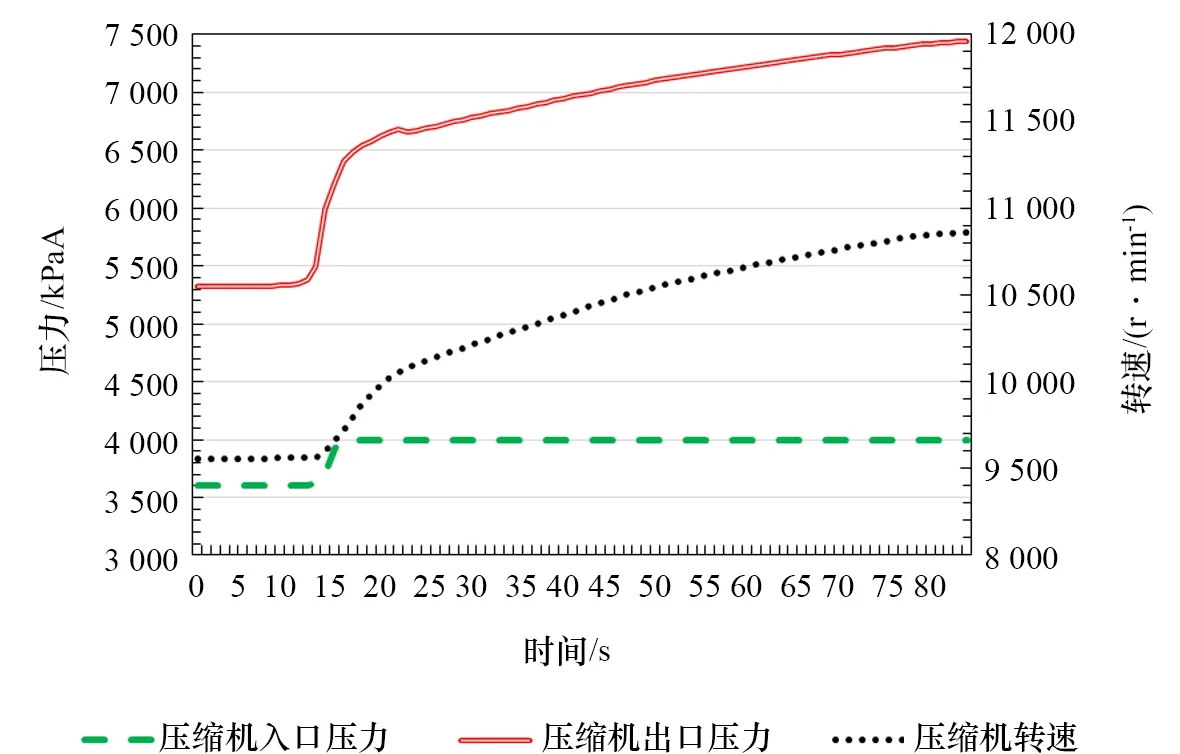

在工艺设计中,压缩机出口管线设计压力的取值和是否需要设置压力安全阀均与压缩机关闭压力有关,若设压力安全阀,其设定压力一般小于等于管线的设计压力。图7为压力安全阀设定压力6 000 kPaA情况下,出口堵塞导致超压泄放时,各标准安全阀孔板系列对应的阀前压力,从M系列到R系列,孔板尺寸逐级增大。由图7可以看出:随着孔板尺寸的不断减小,发生超压泄放时的阀前压力不断增高,甚至超过了堵塞工况安全阀的最大允许积聚压力,即设定压力的1.1倍,说明该安全阀尺寸偏小,由此可辅助进行压力安全阀的选型,对于本模型来说,建议选择大于Q系列的孔板型号。

图7 不同安全阀泄放时对应的阀前压力

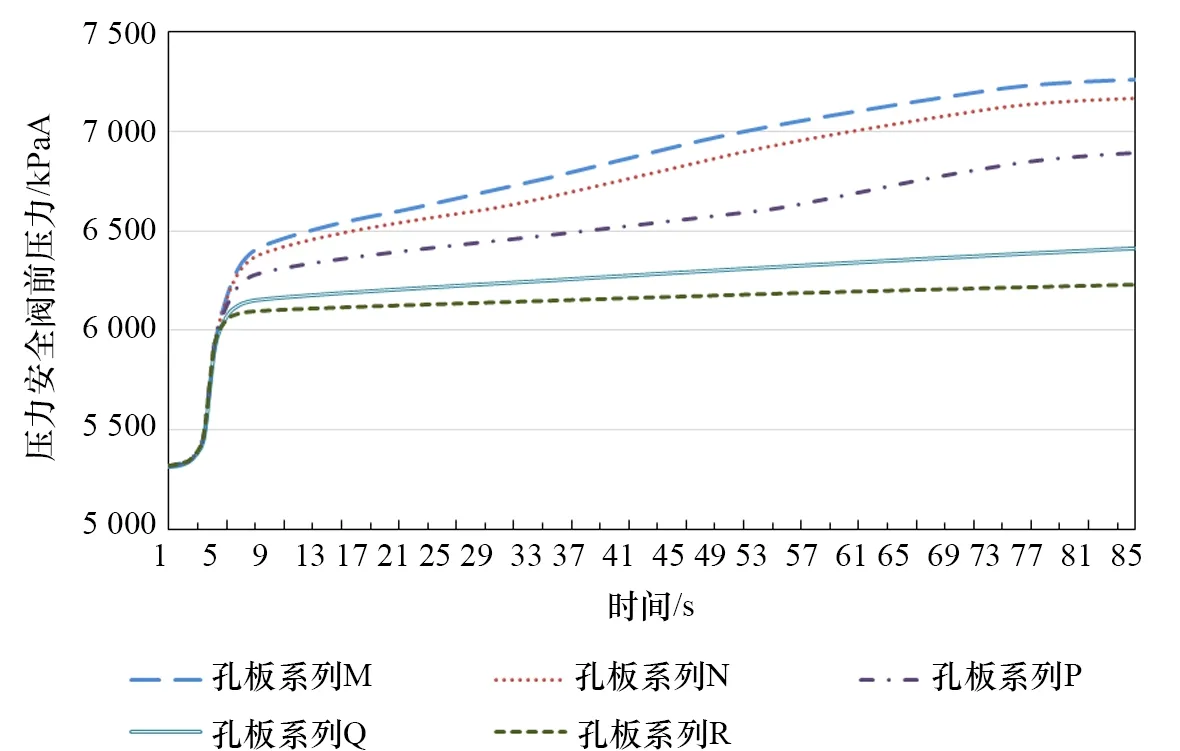

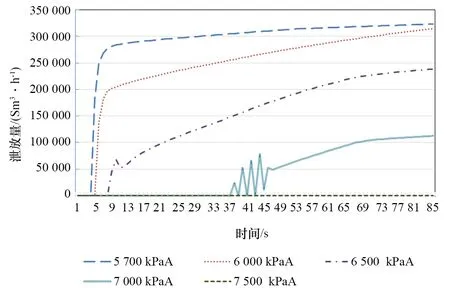

图8为堵塞工况下,选用同样安全阀孔板尺寸时,不同设定压力对应的泄放量随时间的变化曲线,可以看出:随着设定压力的升高,安全阀的开启时间延后,且峰值泄放量不断降低,在设计中,若压缩机出口管线配置压力安全阀,可在同等磅级范围内尽量提高安全阀的设定值,以期降低泄放系统的设计规模;当安全阀设定压力提高至7 500 kPaA后,管线设计压力已超过压缩机的关闭压力,即使出口堵塞而压缩机未停止运行,安全阀也不会起跳,因此可以取消安全阀;当设定值为7 000 kPaA时,泄放量曲线存在一段较尖锐的阶跃,这表明安全阀在短时间内完成了数次开启、回座过程,即“频跳”,建议在设计中尽量避免这种现象发生。

图8 安全阀不同设定值对应的泄放量

2.4 敏感性分析

2.4.1 管线容积

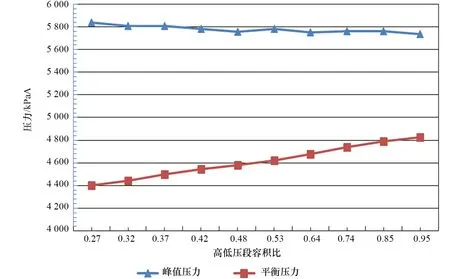

图9为压缩机配置不同的高低压段容积时,出现堵塞关停工况后的峰值压力和平衡压力,可以看出:随着高压段容积的增加,压缩机停机过程中的峰值压力逐渐降低,但是降幅不大,而停机后的系统平衡压力呈上升趋势,这表明增加的高压段容积可以提供一定的压力缓冲空间,但反过来也会成为压力源,导致平衡压力升高。

图9 管线容积对压缩机系统压力的影响

2.4.2 压力高高报警点

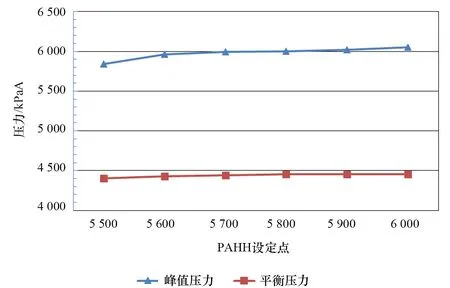

图10为压缩机设置不同的出口压力高高报警值时,出现堵塞关停工况后的峰值压力和平衡压力,可以看出:随着压力高高报警设定点的升高,压缩机停机过程中的峰值压力有较小幅度的升高,与高高报警压力的差值减小,而系统内的停机平衡压力变化不大。可以预见,随着压力高高报警值的逐步升高,关停过程中出现的峰值压力将无限逼近关闭压力。

图10 压力高高报警点对压缩机系统压力的影响

3 结论

本文对离心压缩机的出口堵塞工况进行了动态模拟,获取该工况下的峰值压力、平衡压力和关闭压力,得到以下结论:

(1) 离心式压缩机高低压段管线容积比例对压缩机平衡压力影响较大,该比例宜控制在0.5左右;

(2) 在同一磅级范围内,可适当提高压缩机出口管线的设计压力,从而降低泄放系统的设计规模;

(3) 离心式压缩机出口压力高高设定值对压缩机峰值压力和平衡压力的影响均较小,在设计中宜结合设计压力和关闭压力综合选取;

(4) 若离心式压缩机出口压力安全阀设定值选取不当会出现频跳现象,设计中应极力避免。

本文的研究结果对压缩机系统管线的配置、出口管线设计压力的选取、出口安全保护措施的设计优化等均有较好的指导意义。

[1] 彭德厚.压缩机操作工[M].北京:化学工业出版社,2014.

[2] 靳兆文.压缩机运行维修实用技术[M].北京:化学工业出版社,2014.

[4] HANSEN C.Final Thesis:Dynamic Simulation of Compressor Control Systems [D].Esbjerg:Aalborg University,2008.

[5] PATEL V,TECHNICALADVISOR C,FENG J,et al.Application of Dynamic Simulation in the Design,Operation,and Troubleshooting of Compressor Systems[J].Proceedings of the Thirty-Sixth Turbomachinery Symposium,2007.

[6] WEI J,KHAN J,DOUGAL R A.Dynamic Centrifugal Compressor Model for System Simulation[J].Journal of Power Sources,2006,158(2):1333-1343.

[7] 陆恩锡,张慧娟.化工过程模拟——原理与应用[M].北京:化学工业出版社,2011.

[8] 王汝军,宋风连,刘火强.压缩机系统泄放阀计算[J].投产与运行,2015,34(4):413-416.

Dynamic Simulation of Centrifugal Compressor in Case of Outlet Blockage

JING Yuxiao,ZHU Haishan,CUI Yuehong,YANG Zejun,YANG Tianyu

(Engineering Research & Design Department,CNOOC Research Institute, Beijing 100028,China)

Centrifugal compressor is widely used in the offshore oil and gas field development,while its dynamic simulation result is applied more and more frequently.With the HYSYS simulation technology,the centrifugal compressor dynamic model is built.The variation characteristics of operating point,flowrate and the outlet pressure are analyzed on the basic of outlet blockage case.The internal relations among the peak pressure,settle-out pressure,high high alarm pressure and pipe section volume is discussed.The shutoff pressure of centrifugal compressor is obtained by dynamic model.Some suggestion is proposed for the configuration of compressor pipeline system,selection of outlet pipeline design pressure and design of protection measures.It provides reference for technological design optimization of centrifugal compressor.

centrifugal compressor; outlet blockage; HYSYS software; dynamic simulation; peak pressure

2016-07-12

静玉晓(1985-),男,工程师

1001-4500(2017)03-0093-08

TE866

B