金属薄片的自适应变形

孙晓鹏 洪靖惠

(辽宁师范大学计算机与信息技术学院 辽宁 大连 116000)

金属薄片的自适应变形

孙晓鹏 洪靖惠

(辽宁师范大学计算机与信息技术学院 辽宁 大连 116000)

针对金属薄片通过弯折、冲压成型等变形过程,提出关于金属薄片变形的快速、有效的自适应仿真框架。首先基于金属薄片材料的几何及物理特性,修改自适应重新网格化的加劲肋约束;并对网格的最佳尺寸约束进行改进,以模拟金属的高延展性;最后给出简单高效的金属薄片自适应变形仿真的系统框架。实验结果表明,该框架可适用于任何金属薄壳。

金属薄片 塑性变形 拉伸弯曲 自适应网格 仿真

0 引 言

对金属薄片施加外力进行弯折,然后解除,金属薄片恢复形变的程度非常小。影响因素主要为平面内刚度,它一定程度上代表了受外力作用的材料抵抗变形的能力,而金属薄片的平面内刚度比普通弹塑性薄片如报纸、树叶等高出许多。平面内刚度越大,沿着集中变形区域周围受到的影响区域则比软性材料更大。在几何上可以体现为点与点之间力的相互作用更加明显。另外,金属相对其他薄片,有一个明显的特征便是金属的延展性。因此在自适应网格的过程中我们需要充分考虑到金属的这一特性。

1 相关工作

自适应网格技术在提高有限元方法精度方面有大量的文献。在1996年Bossen[1]等提出了一种描述了二维各向异性、非结构三角网格生成的新算法,能够在复杂的区域产生高质量的网格,但是当该算法接收较低质量的网格时,可能会导致网格不够平滑。2002年Villard和Borouchaki[2]的工作和2003年Labelle和Shewchuk[3]的研究工作中保证了各向异性网格的质量,但是在三维或者多维的网格下无法保证其适用性。2007年Alliez[4]的工作研究了网格细化应用于图形问题。近些年来,薄片的变形和弯曲的数学模型也已得到广泛的发展,比如2003年Grinspun等[5]的简单离散型薄片仿真,这种薄片结构物体包括帽子、树叶等,该文中的模型主要特点就是简单易实现。2015年CC Kao和WC Hsu[5]研究了一种非规则应用的自适应异构运行框架,JGS Paiva、S William Robson等[6]的工作中研究了自动数据分类是一个计算密集型的任务,提出了可变精度和相当敏感的分类配置和数据表示,特别是对不断变化的数据集,自适应的思想就便是如此。

2 本文研究算法

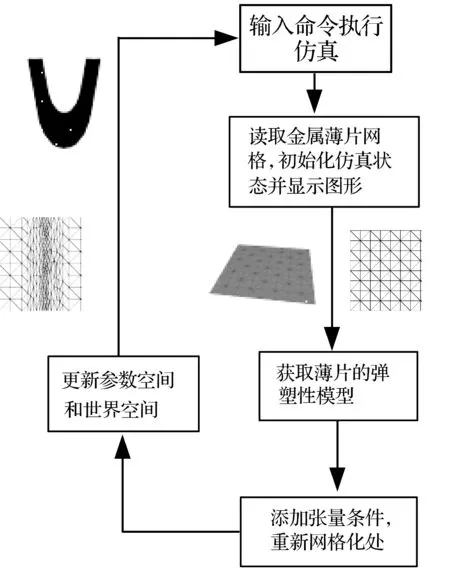

本文金属薄片的变形基于纸张的自适应网格更新方法,其基本思想为:根据受力大小和应变大小不断进行网格重划分,使得受力变形程度大的区域网格密集,反之,则网格稀疏。具体数据处理流程如图1所示。

图1 金属薄片变形仿真算法帧流程图

同时,实现了金属薄片的弯折、通过对重新网格化改进加劲肋约束,给出了若干金属薄片冲压模拟实验。

2.1 应 力

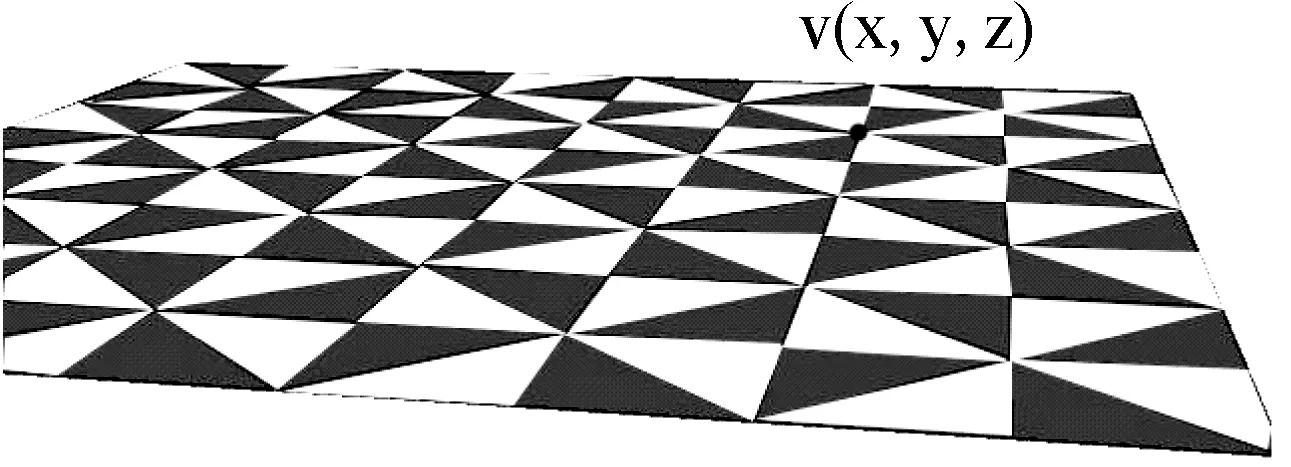

金属薄片弹塑性模型主要分为两大部分,几何模型和物理模型。几何模型为三角面片组成的有限元网格。参照2008年Eitan Grinspun[7]的几何模型,在金属薄片变形前我们定义一个二维的物质参数空间(u,v),这个参数空间定义了金属薄片三角面片的每个顶点的位置u,参数空间的点的速度v,与世界空间速度相同。每个顶点同时也拥有三维空间位置,并已知三角面片的几何拓扑信息。如图2所示。

图2 参数空间和世界空间

本文的物理模型材质为各类金属片,并定义了实验金属对象的表面密度,拉伸刚度系数,弯曲刚度系数,刚度比例阻尼系数,应变条件等。这其中的物理过程涉及到的力主要为局部变形产生两个应力:拉伸力和弯曲力。

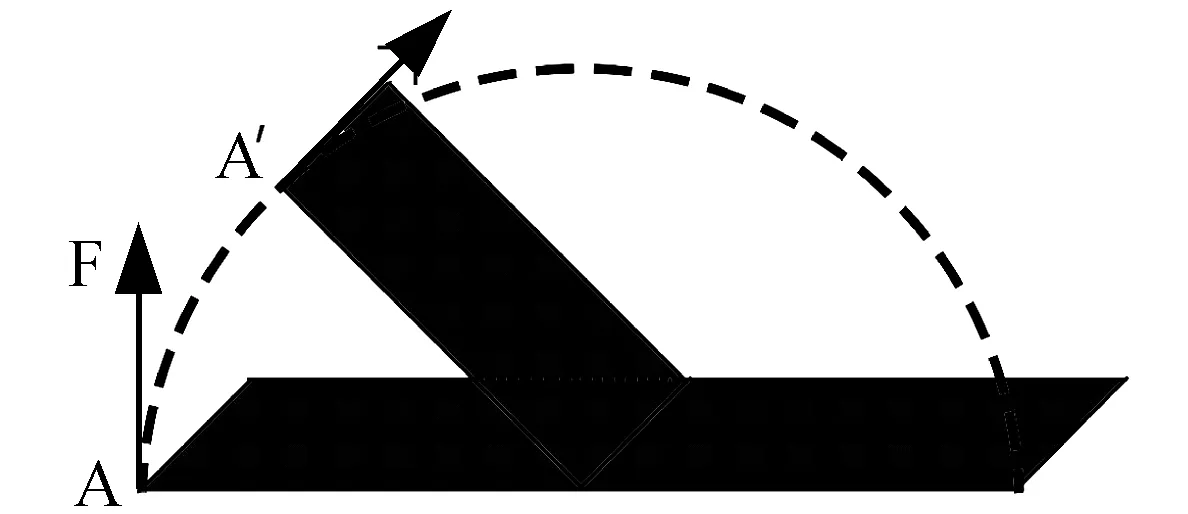

人为给定一个初始力,通过弹簧质点模型来初始化模型物理状态。我们把应力定义在三角形的面片上。本文以弯折薄片实验为例进行叙述,初始受力状态和方向如图3所示。

图3 金属薄片的折叠受力图

应力和应变是相辅相成的,通过每个面片上的每一帧的相对应变,来计算整个薄片所有力导致的相对变形的总和,从而更新金属薄片的新的坐标和几何状态。

2.2 应 变

(1)

图4 变量示意图

弯曲应变,又可分为塑性弯曲应变和弹性弯曲应变。根据2013年Narain等[9]的应变公式,我们初始化一个2×2的张量E来表示每个面片的总弯曲应变:

(2)这里的le为边的长度,te为参数空间垂直于边的单位向量。当弯曲变形发生时,将伴随着的单元的弹性弯曲应变和塑性弯曲应变,我们假设塑性弯曲应变为初始化为零的2×2张量Ep,则弹性弯曲应变可通过公式:Ee=E-Ep。我们通过以下表达式更新塑性弯曲应变:

(3)

金属薄片的弹塑性物理模型都是建立在以上讨论的膜应变和弯曲应变的基础上。通过2002年Eitan和Petr等[10]对于离散线性系统的研究可知,所有一维和二维单元都可表示为一个线性系统。我们通过1987年的Terzopoulos[11]使用的欧拉-拉格朗日公式来进行运动方程的求解:

(4)

其中,M分别代表质量矩阵,D为阻尼矩阵,fext表示物体所受外力。V(x)表示物体形状为x时候的弹性势能。当我们得到每个单元的变形量和坐标位移量,便可以采用2003年的Grinspun[12]中提到的Newmark方法进行时间离散和几何模型坐标的更新,从而得到新的薄片形状。

2.3 自适应网格化

对几何模型进行重新网格化的目的就是为了能够够解决动力学和视觉上的细节问题,并且能够有效地捕捉到金属薄片变形的细节:变形较大的区域网格细化,变形较小的地方网格粗化。

1996年Frank[13]在他的研究工作中提到,在黎曼几何里面,由一个度量张量M定义距离的各向异性,用来衡量度量空间中距离及角度的二阶张量。M是一个对称的2×2的矩阵,不仅可以用来计算几何中的两个点的距离、角度,还可以计算三角形面积、三角形剖分等。其中三角剖分在我们的自适应网格划分中起到了很大的作用,它能够利用各个条件来限制网格的边长和大小,从而达到物理解和网格粗细程度耦合的效果。

网格尺寸的物理影响条件为:面片的弯曲性,速度梯度,障碍点和加劲肋。根据2004年Rusinkiewicz等[14]的研究工作中所讨论的,速度条件张量:

(5)

根据Narain在2012年[15]的研究工作中提出的障碍点条件,利用以下公式进行计算:

(6)

其中▽为参数空间有限元的梯度计算,di为面的第i个顶点到最近的障碍点向量。

3 加劲肋条件的优化处理

基于物理条件对网格的影响,我们还考虑到,当一个薄片承受压力,是明显不可能弯曲到垂直于现有的曲率的,对于金属薄片则更加明显。在本文模拟的对象金属薄片中,我们把加劲肋的作用加在每条三角形的边上以对金属抗弯曲性能的加强。我们利用1997年Lobkovsky等[16]对加劲肋的研究工作的基础上,对公式进行了改进,计算公式如下:

(7)

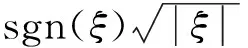

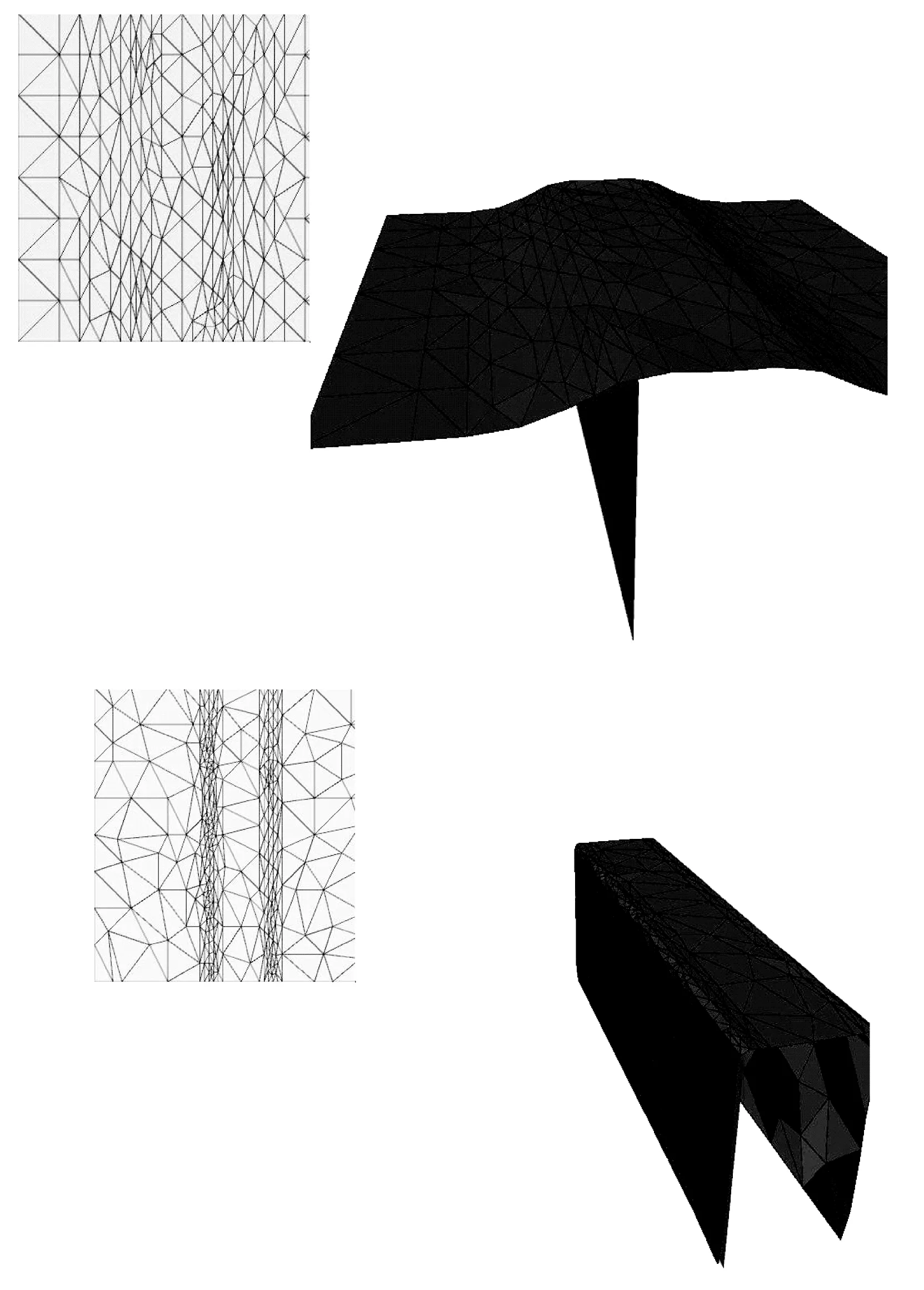

加劲肋对于边的作用效果主要体现在不同的弯曲刚度系数kb。我们以条状薄片为几何模型做了弯曲实验,分别采取不同材料,产生如图5所示的对比效果图。

图5 不同材质薄片的弯折仿真效果图

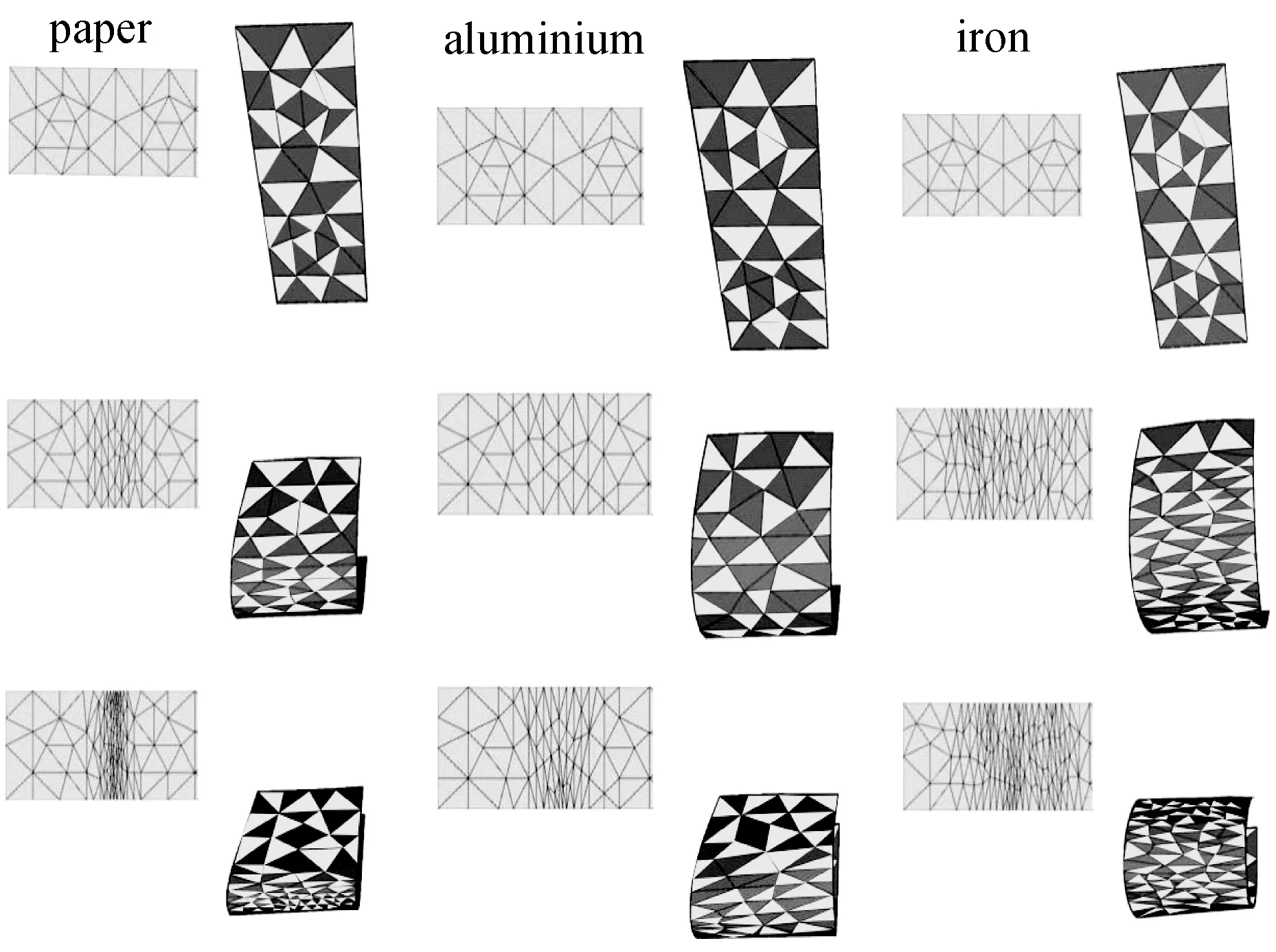

通过图5,我们可以观察到由于纸质薄片材料偏软,对其进行弯折会产生一处折痕并且主要集中在中间,即网格加密处集中且密集程度大,因其抵抗变形的能力弱。而对于铝制金属材料,我们对其加劲肋做了加强处理,使得弯折的效果和网格变化与纸制材料相比产生了明显的金属变形特性:不容易在一处集中变形,其弯折也不会产生明显的折痕,网格也不在一处集中加密。图6为三种材料弯折后的三视图。

图6 三种材质薄片弯折三视图

4 重新网格化的优化处理

(8)

5 实验结果及分析

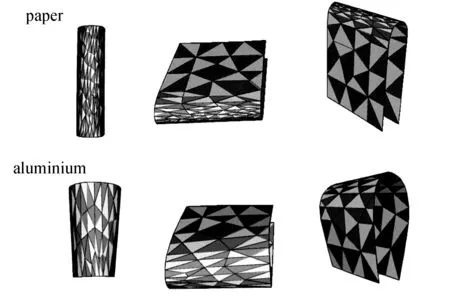

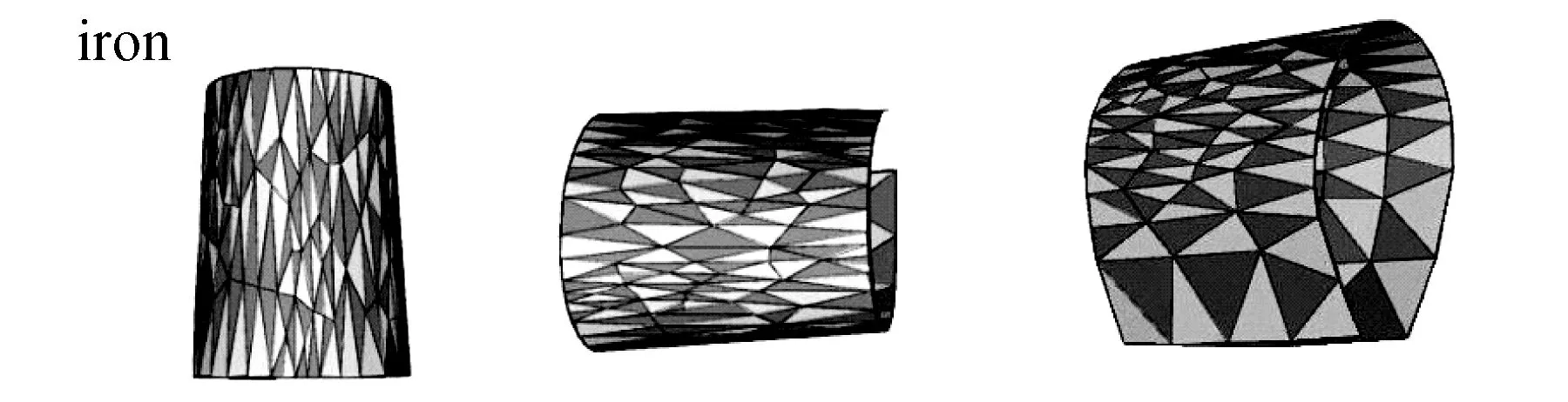

本文设计了仿金属冲压实验,利用不同的冲压模具,如三角板、球、四角板等,使薄片相对于模具以一个较大的初始力快速压向模具,得到变化如图7-图9所示。

图7 仿角钢冲压效果图

图8 仿槽钢冲压效果图

图9 仿易拉罐压底效果图

图10分别为金属薄片模型的参数空间网格图、世界空间网格图,以及渲染成型效果图。对于上述实验结果,我们已经从仿真结果图上得到了部分较好的判断,但在数据上,我们的评价和分析主要针对其形成的网格质量。为此,我们对几何模型点数据较庞大的模型的数据抽取将近4 000个点进行网格质量计算,然后把它们分成20个组,第一组为从中随机抽取100个网格进行计算取平均数,第二组为从中随机抽取200个网格取平均数……依次类推,我们将这20个组里的每个数据绘制成两个折线图,如图11和图12所示。

图10 金衣

图11 Aspect Ratio统计折线图

图12 Edge Ratio统计折线图

从折线统计图可以看出,通过随机抽取的大量网格数值的平均值,结果逐渐趋于平稳,数值逐渐趋近于1,即生成的网格质量接近于优秀。虽然也有不够优秀的网格产生,但没有产生不合格的网格。

6 结 语

针对金属薄片通过弯折、冲压成型等变形过程,给出了快速、有效的自适应仿真框架。首先基于金属薄片材料的几何及物理特性,修改了自适应重新网格化的加劲肋约束。然后对网格的最佳尺寸约束进行了改进,以模拟金属的高延展性。最后给出了简单高效的金属薄片自适应变形仿真的系统框架。

[1] Bossen F, Heckbert P. A pliant method for anisotropic mesh generation [C]// 5th International Meshing Roundtable, Sandia National Laboratories, Washington, DC,October 1996: 63-76.

[2] Villard J, Borouchaki H.Adaptive meshing for cloth animation[C]// Proc.11th International Meshing Roundtable,Springer-Verlag, Washington, DC,2002: 243-252.

[3] Labelle F, Shewchuk J R.Anisotrpic voronoi diagrams and guaranteed-quality anisotropic mesh generation[C]// Proceedings of the nineteenth annual symposium on Computational geometry.San Diego, CA, USA.June 08-10,2003.ACM New York, NY, USA.

[4] Alliez P, Ucelli G, Gotsman C, et al. Recent Advances in Remeshing of Surfaces[M]// Shape Analysis and Structuring. 1970:53-82.

[5] Kao C C, Hsu W C. An Adaptive Heterogeneous Runtime Framework for Irregular Applications[J]. Journal of Signal Processing Systems, 2015, 80(3):1-15.

[6] Paiva J G S, Schwartz W R, Pedrini H, et al. An Approach to Supporting Incremental Visual Data Classification[J]. IEEE Transactions on Visualization & Computer Graphics, 2015, 21(1):4-17.

[7] Grinspun E. A discrete model of thin shells[J]. Oberwolfach Seminars, 2008, 38:325-337.

[8] Gingold Y,Secord A, Han J Y, et al. A discrete model for inelastic deformation ofthin shells[R]. Courant Institute of Mathematical Sciences,New York University.2004.

[9] Narain R, Pfaff T, O’Brien J F. Folding and crumpling adaptive sheets[J]. Acm Transactions on Graphics, 2013, 32(4):51:1-8.

[10] Grinspun E, Krysl P, Schröder P. CHARMS: a simple framework for adaptive simulation[C]// Conference on Computer Graphics and Interactive Techniques, SIGGRAPH 2002, San Antonio, Texas, Usa, July. 2002:281-290.

[11] Terzopoulos D. Elastically deformable models[C]// Conference on Computer Graphics and Interactive Techniques. 1987:205-214.

[12] Grinspun E, Hirani A N, Desbrun M, et al. Discrete shells[C]// ACM Siggraph/eurographics Symposium on Computer Animation. Eurographics Association, 2003:62-67.

[13] Bossen F.Anisotropic mesh generation with particles[D].CMU-CS-96-134.School of Computer Science Carnegie Mellon University Pittsburgh,1996.

[14] Rusinkiewicz S. Estimating curvatures and their derivatives on triangle meshes[C]// International Symposium on 3d Data Processing, Visualization and Transmission, 2004. 3dpvt 2004. Proceedings. IEEE, 2004:486-493.

[15] Narain R, Samii A, O’Brien J F. Adaptive Anisotropic Remeshing for Cloth Simulation[J]. Acm Transactions on Graphics, 2012, 31(6):147:1-10.

[16] Lobkovsky A E, Witten T A. Properties of Ridges in Elastic Membranes[J]. Physical Review E Statistical Physics Plasmas Fluids & Related Interdisciplinary Topics, 1996, 55(2):1577-1589.

ADAPTIVE DEFORMATION OF SHEET METAL

Sun Xiaopeng Hong Jinghui

(SchoolofComputerandInformationTechnology,LiaoningNormalUniversity,Dalian116000,Liaoning,China)

Aiming at the deformation process of sheet metal by bending and stamping, this paper proposes a fast and effective adaptive simulation framework for sheet metal deformation. Firstly, based on the geometrical and physical properties of the metal foil material, the adaptive re-meshed the stiffening rib restraint is modified. Then, the optimal size constraint of the mesh is modified to simulate the high ductility of the metal. Finally, a simple and efficient system framework for adaptive deformation simulation of sheet metal is presented. The experimental results show that the framework can be applied to any metal shell.

Sheet metal Plastic deformation Stretching bending Adaptive mesh Simulation

2016-04-18。国家自然科学基金项目(60873110)。孙晓鹏,教授,主研领域:计算机图形学。洪靖惠,硕士生。

TP39

A

10.3969/j.issn.1000-386x.2017.05.012