丰宁电站下库一、二期进出水口导流墩开挖爆破施工

刘丽娟

(中国葛洲坝集团第二工程有限公司,成都,610091)

丰宁电站下库一、二期进出水口导流墩开挖爆破施工

刘丽娟

(中国葛洲坝集团第二工程有限公司,成都,610091)

本文主要对河北丰宁抽水蓄能电站下库一、二期进出水口导流墩爆破质量控制重点和难点以及施工过程中需要注意的事项进行了阐述,为丰宁电站下库进出水口导流墩爆破开挖提供依据和支撑,对其它类似工程实践有一定的指导意义。

导流墩 开挖 爆破 丰宁电站

1 工程概况

河北丰宁抽水蓄能电站下库一、二期进出水口分别布置有2个导流墩,导流墩之间是6个尾水隧洞进口,导流墩设计轮廓为一等腰三角形棱台,导流墩设计顶部高程为1037.5m,底部高程为1024.5m。每个导流墩长为38m,导流面长38.96m,每个导流墩面积为935.04m2,两个导流墩之间和导流墩和左右侧的竖直边墙之间,爆破总方量为9000m3。

2 施工布置及作业方法

2.1 主要施工布置

2.1.1 施工用电

本工程施工用电采用三相五线制,主要用于抽排基坑水用电、施工照明用电等,总体用电量约580kW。

2.1.2 集水坑及抽排水布置

施工排水主要对高程1042.0m以下土石方开挖过程渗水、雨水和施工废水进行汇集、抽排。斜坡段开挖时利用自然形成的坡脚基槽进行汇水,开挖至1023.5m底板部位时,在左侧底板处开挖1.5m×1.5m×1.0m集水井,按照6~9月份最大月降雨量562mm计算,施工期汇水面积约10000m2,采用BQS50-20-7.5污水泵进行抽排,需配置:0.562×10000/25/8/50=0.6台,一、二期进出水口集水井内各安装1台BQS50-20-7.5潜水泵即可满足施工期正常排水。

2.1.3 施工供风

本工程施工用风主要是石方开挖钻机用风,钻爆造孔钻机选用高风压CM-351潜孔钻机,保护层及导流墩尖脚部位造孔选用YT-28手风钻、CM-351潜孔钻机钻孔。钻爆供风设备利用设备自带空压机供风。

2.2 作业方法

2.2.1 爆破施工质量控制重点

结合本工程实际情况,为保护导流墩尖角部位岩体不因导流墩前面抽槽爆破区域振动影响受到破环,在导流墩前顺水流方向预留2m保护层,并在保护层前采用一排施工预裂孔,将前部岩体和导流墩岩体进行分割。下库一、二期进出水口导流墩开挖轮廓线为等腰三角形棱台,由于三角棱台顶部尖角非常单薄,爆破开挖难度大。导流墩墙体越往尖角处墙体越薄。特别是尖角处,开挖爆破中施工难度大,容易造成尖角破坏。从尖角处往里面推进2m的小三角体积共计13m3,这部分在爆破开挖中很难保留。如采用特殊措施强行进行保留,可以采取纤维锚杆进行预加固,由于投标时石方开挖单价已经确定,业主方也不会再增加投资,因此增加部分完全由项目部自行承担,直接造成施工成本大大增加,同时也影响整体开挖支护进度。鉴于这种情况,在实际施工过程中,根据导流墩开挖揭露的实际地质情况,需要对导流墩围岩破碎处进行局部加强支护,为保证导流墩爆破后体形完整,预裂爆破施工质量和最大一段起爆药量的控制是确保下库进出水口导流墩施工质量的关键所在。

2.2.2 导流墩爆破开挖作业方法

导流墩爆破开挖分层布置以一期进出水口为例,先进行一期进出水口两个导流墩中间的2#隧洞洞脸部位爆破开挖,再进行两侧的隧洞洞脸开挖,爆破孔施工前需将全部轮廓线上的预裂爆破施工完毕,导流墩预裂孔一次钻爆到设计建基面高程,中间主爆孔和缓冲孔分三层进行开挖,导流墩开挖第一层分层高度为6m,第二层分层高度为6m,第三层预留保护层2m。

2.2.3 导流墩总体爆破开挖顺序

导流墩周边预裂孔钻爆施工——第一层导流墩中间抽槽孔钻爆施工——爆破区域开挖出渣——第二层导流墩中间抽槽孔钻爆施工——第二层爆破区域开挖出渣——建基面保护层钻爆施工。

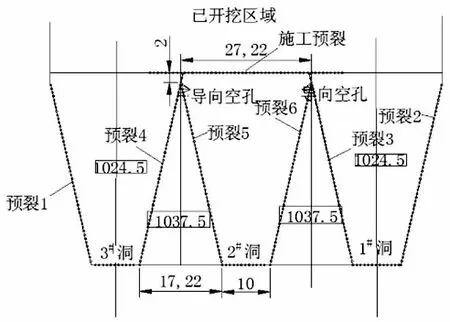

2.2.4 导流墩预裂孔钻爆施工方法和顺序

以一期进出水口为例,导流墩预裂孔钻爆顺序原则为从两侧到中间,先进行1号平洞右侧竖直边墙预裂爆破施工——3号平洞左侧竖直边墙预裂孔钻爆施工——1#隧洞左侧导流墩预裂孔钻爆施工——3#隧洞右侧导流墩预裂孔钻爆施工——2#隧洞右侧导流墩预裂孔钻爆施工——2#隧洞左侧导流墩预裂孔钻爆施工——最后进行三个洞脸部位的预裂爆破施工。为保证导流墩在尖角部位不因爆破振动破环,在导流墩尖角部位的预裂孔,一侧装药,另一侧预留4个孔不装药,做为导向孔,使预裂爆破成缝效果延伸至导流墩尖角处,如下图1所示。

图1 预裂孔布置与分布

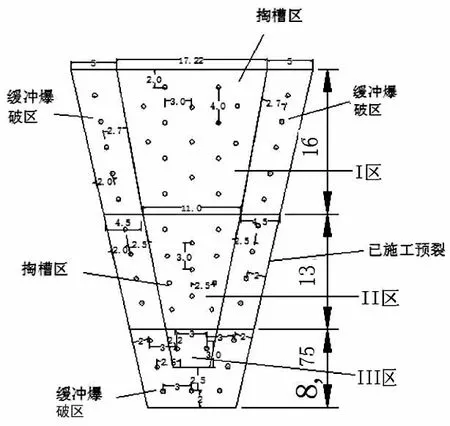

2.2.5 导流墩中间槽段爆破开挖顺序

导流墩预裂爆破施工完成后,先对两个导流墩中间部位进行掏槽爆破,使导流墩边坡两侧各预留4m~5m保护层,待掏槽孔钻爆完成形成临空面后再进行缓冲孔区域保护层的钻爆施工,如下图2所示。

图2 中间槽孔钻爆施工布置

2.3 导流墩爆破开挖施工技术参数

2.3.1梯段爆破孔技术参数

(1)钻孔

导流墩区域爆破孔,采用CM351钻孔,钻孔直径φ90mm,钻孔深度按照开挖分层高度控制。

(2)装药、联网爆破

掏槽爆破孔采取人工装药,以乳化炸药为主,采取直径φ70mm的药卷连续装药,炸药单耗根据岩石坚硬程度,控制在0.3kg/m3~0.35kg/m3。梯段爆破采用孔外微差,孔内延时的单孔单响网络,非电雷管引爆。

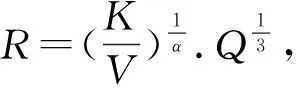

(3)最大单响药量计算

(4)爆破网络

爆破网络采用单孔单响非电网络,孔内采用高段位雷管延时,孔间采用低段位雷管分段接力。因导流墩中间槽段开挖分层第一层和第二层厚度相同,因此导流墩第二层梯段爆破孔施工可采用与第一层梯段爆破孔同样的爆破参数进行施工。

2.3.2 预裂爆破施工

导流墩预裂爆破钻孔深度为14m,不进行分层,一次钻爆到设计建基面高程。

(1)预裂孔钻孔

采用CM351造孔,孔径选用φ90mm,为确保预裂孔的钻孔精度,现场在每个预裂孔前设置方向控制点,采用控制点垂线法进行控制,在预裂孔方向点上架设三角架,吊垂球使垂球中心对准该孔位的方向点,在钻孔过程中,不断校验钻机钻杆在方向点上的垂直度,并结合坡度尺不断校验预裂孔的钻孔倾角。

(2)装药、联网爆破

选用φ25mm的乳化炸药,采用不耦合间隔装药结构,根据现场岩石抗拉强度,线装药密度取200g/m~300g/m,联网中控制预裂孔最大一段单响药量不超过15kg。

(3)导流墩缓冲爆破钻爆参数

梯段>5m的深孔爆破,设1排缓冲爆破孔,其孔径为φ90mm、排距为1.5m~2m、孔距2.5m~3m,其它均与梯段爆破参数相同。爆破参数将在施工现场,根据地质情况和爆破试验成果及时修正。

2.3.3 导流墩区域保护层开挖方法

导流墩之间爆破区域底板建基面之上预留2m厚保护层。基础开挖前,选择典型地段进行保护层开挖爆破试验3次,试验成果报监理工程师批准后,用以指导建基面保护层开挖。

爆破开挖的方法:采用CM351潜孔钻机垂直爆破一次性至建基面高程,孔底设置柔性材料进行爆破,柔性材料采用泡沫、锯沫或钻孔起来的岩沫,局部欠挖的部位采用YT-28手风钻进行检底爆破。

(1)钻孔

保护层开挖采用CM351或YT-28手风钻钻设垂直孔,CM351孔径为φ76mm,手风钻钻孔直径为φ42mm,垂直孔孔间排距为1.0m,孔深1.5m。

(2)装药

采用φ32药卷,爆破孔连续装药,孔底设置柔性垫层0.3m,初步拟定炸药单耗0.35kg/m3,实际参数根据爆破试验确定。

(3)爆破

保护层开挖爆破采用毫秒分段起爆方法,控制其最大段起爆量不大于10kg;对于软弱、破碎岩基,最后一层留足20cm~30cm的撬挖层。

(4)撬挖与建基面的清理

基础开挖后表面因爆破震松(裂)的岩石,表面呈薄片状和尖角状的突出岩石,及裂隙发育或具有水平裂隙的岩石均需采用人工清理干净。

开挖保护层的工艺流程:测量放样——造垂直孔——设置柔性材料——装药爆破——出渣——基础面清理——基础面验收。

2.4 导流墩尖角部位爆破施工措施

导流墩墙体越往尖角处墙体越薄,特别是尖角处。开挖爆破中施工难度大,容易造成尖角破坏。从尖角处往里面推进2m,小三角体积共计13m3,这部分在爆破开挖中很难保留。

针对此种情况,在进行该区域爆破时,在尖角部位2m范围内,预裂孔施工中适当加密布置预裂孔间距,爆破时导流墩外侧的预裂孔进行正常装药,先进行爆破后,再施工导流墩内侧的预裂爆破孔,导流墩内侧的预裂爆破孔不进行装药,做为导向空孔,利用预裂爆破成缝机理,利用导向空孔设置,控制预裂孔成缝方向,并使其尽量延伸至导流墩三角形顶部。采用此种方法的优点是,导流墩预裂面可一次成型,便于施工组织,对工程造价和工期有利。采用此种方法的弊端是无法预知预裂孔成缝效果,如预裂孔成缝效果不好,在开挖此区域时容易将尖角岩体破坏。如在导流墩开挖爆破过程中,因各种原因,导致导流墩尖角部位损坏造成超挖,后期在进行导流墩两侧边墙混凝土施工过程中,将该区域超挖部分,采用混凝土进行回填。

3 结语

工程地质特性及周边环境要求决定爆破开挖施工技术方案,通过对下库进出水口导流墩的爆破施工技术优化,确保施工质量的同时,减少了投资,加快了施工进度。目前下库进出水口正在按照上述爆破施工技术方案组织施工,从已经开挖出来的效果来看,本爆破技术方案完全适合导流墩的开挖,开挖体型完全满足设计要求和质量控制标准,同时从已经支护完成边坡锚索的监测仪器分析,最大一段的起爆药量也能满足锚索的安全稳定要求。

■

TV542∶TV743

B

2095-1809(2017)03-0093-03

刘丽娟(1984-)女,汉族,四川成都人,本科,工程师,从事水利施工工作。