降低某铜矿铜精矿氧化镁含量的试验研究

朱艳芬,王 春,何丽华(.玉溪矿业有限公司,云南玉溪 65300;.昆明冶金高等专科学校,云南昆明 650033)

降低某铜矿铜精矿氧化镁含量的试验研究

朱艳芬1,王 春1,何丽华2

(1.玉溪矿业有限公司,云南玉溪 653100;2.昆明冶金高等专科学校,云南昆明 650033)

云南某铜矿铜精矿中镁含量偏高,通过试验研究,采用粗精矿再磨至-0.045 mm占95%,精选Ⅰ加入300 g/t CX-1的工艺流程,在保证铜回收率的前提下,铜精矿中的氧化镁含量可降至4.53%,铜精矿品位由22.8%提高到28.38%,取得了较好的降低铜精矿氧化镁含量的试验效果。关键词:铜精矿;氧化镁;活化;抑制;浮选降镁

铜矿石浮选降镁是一个世界性难题。硫化矿浮选过程中要提高精矿品位,降低精矿中氧化镁含量的问题关键是如何活化有用矿物,抑制含镁脉石矿物[1,2]。大多数硫化镍、铜矿、贵金属硫化矿中含镁硅酸盐类矿物主要为滑石或蛇纹石,因此,抑制滑石或蛇纹石就是降低这些硫化矿精矿中氧化镁含量主要方法[3,4]。国内外学者就这一难题进行了大量的工作,取得了一些进展。目前,选矿研究人员主要通过两种途径来消除含镁脉石矿物对浮选的影响。第一种是采用酸法浮选工艺[5.6],第二种是使用羧甲基纤维素、六偏磷酸钠和水玻璃等分散剂和抑制剂,此类对含镁脉石矿物有一定的抑制作用,可有效降低精矿产品中氧化镁的含量[7]。

云南某铜矿已开采近30多年,早期生产指标为铜精矿含铜平均为22.43%,氧化镁含量为3.60%,而随着开采的深入,近期生产的铜精矿含铜平均为22.84%,氧化镁含量为6.41%。而铜精矿产品标准为铜精矿品位不小于20%时氧化镁含量不大于3%,当氧化镁含量超过3%时,会影响铜精矿的销售价格。因此,如何有效降低该矿铜精矿中氧化镁的含量成为本次试验研究的重点。

1 原矿工艺矿物学研究

1.1 试料性质

试料采自云南某铜矿选厂,为硫化铜矿石。试料多元素分析结果见表1。铜物相分析结果见表2。

从表1、表2可以看出,该矿石的主要回收对象为铜。其中铜的主要存在形式为次生硫化铜和原生硫化铜,分别占64.06%和27.88%。

表1 原矿多元素分析结果%

注:Ag含量单位为g/t。

0.017 0.018 0.278 0.121 0.434分布率相别结合铜游离铜次生硫化铜原生硫化铜全铜品位3.92 4.15 64.06 27.88 100.00

光学显微镜下分析结果显示,矿石中金属矿物主要为斑铜矿、黄铜矿,另有少量黄铁矿、辉铜矿、铜蓝、孔雀石。脉石矿物主要为白云石、石英、长石,另有少量云母、方解石、赤褐铁矿。铜主要以斑铜矿形式存在,占73.66%;其次是黄铜矿,占17.41%。镁主要以白云石形式存在,占97.83%。

1.2 磨矿产品解离分析

将矿样磨至-0.074 mm占80%后,对磨矿产品中的铜矿物进行了解离分析,分析结果见表3。

表3 磨矿产品铜矿物解离分析结果%

从表3可以看出,磨矿至-0.074 mm占80%后,铜矿物单体解离度为63.32%,解离70%~100%的占18.92%,解离40%~70%的占9.44%,解离20%~40%的占3.72%,解离程度低于20%的占4.60%。其中富连生体(解离40%~70%)中氧化镁含量为3.10%,铜品位略低,但不会导致氧化镁含量超标;贫连生体(解离20%~40%)中氧化镁含量7.61%,铜品位低且氧化镁含量超标。综合分析发现,-0.074 mm占80%的磨矿细度下,已能确保铜矿物的较充分回收,但单体解离度不高,需对粗精矿进行再磨处理。

2 试验研究

2.1 粗选条件试验

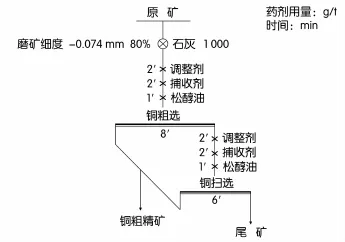

参照选厂浮选流程,粗选条件试验在磨矿细度为-0.074 mm占80%的条件下进行,试验采用两段粗选来考察各条件对试验指标的影响,试验流程如图1所示。

图1 粗选条件试验流程

2.1.1 粗选丁黄药用量条件试验

丁黄药用量条件试验在磨矿细度为-0.074 mm占80%,石灰用量为1 000 g/t,调整剂硫化钠一段粗选用量为100 g/t、二段粗选为30 g/t,松醇油适量,一段粗选时间为8 min、二段粗选时间为6 min的条件下进行,试验结果如图2所示。

由图2可以看出,随着粗选丁黄药用量的增大,铜粗精矿品位先缓慢后急剧下降;粗精矿铜回收率逐渐上升,当一段粗选用量为70 g/t时趋于平缓,综合考虑选定粗选丁黄药用量为70+35 g/t。

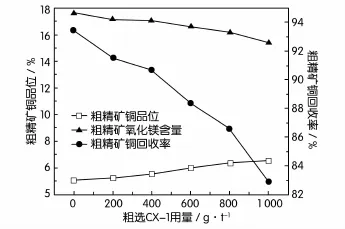

2.1.2 粗选CX-1用量条件试验

医生一边写病历一边说,要做生物化学检查,要做免疫学检查,要做组织病理学检查。具体地说,就是化验小便,化验血液,化验鳞屑。

CX-1是一种含镁脉石矿物的有效抑制剂,对其进行了用量条件试验。磨矿细度为-0.074 mm占80%,石灰用量为1 000 g/t,调整剂硫化钠一段粗选用量为100 g/t、二段粗选为30 g/t,丁黄药一段粗选用量为70 g/t、二段粗选为35 g/t,松醇油适量,一段粗选时间为8 min、二段粗选时间为6 min。试验结果如图3所示。

图2 丁黄药用量试验结果

图3 粗选CX-1用量试验结果

由图3可以看出,随着CX-1的添加及用量的增大,粗精矿中铜品位缓慢上升,氧化镁含量逐渐下降,而铜回收率也逐渐下降,因此,为保证铜回收率,考虑粗选不添加CX-1,在精选时再对CX-1进行用量试验。

2.2 精选条件试验

综合工艺矿物学的研究和粗选试验的结果,分析决定采用粗精矿再磨后精选,并考察CX-1抑制剂在精选时对试验指标的影响。精选条件试验流程如图4所示。

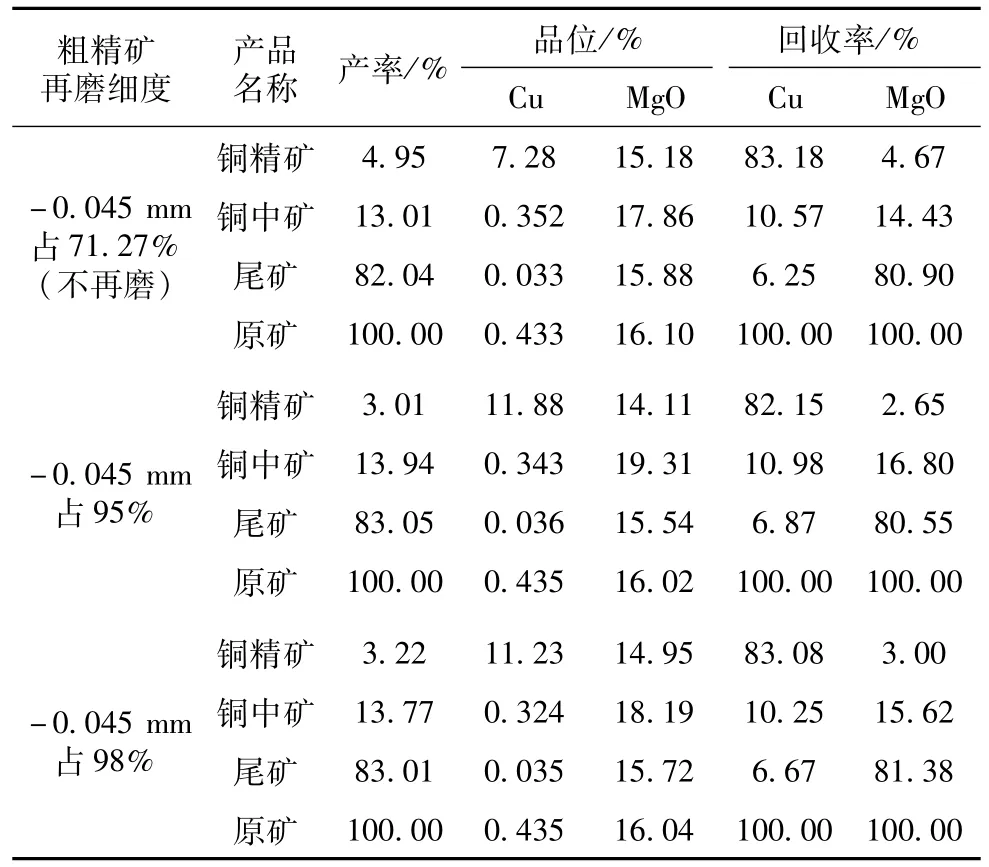

2.2.1 粗精矿再磨细度试验

在精选不添加抑制剂的条件下,对粗精矿再磨细度进行条件试验,试验结果见表4。

由表4可以看出,粗精矿再磨细度达到-0.045 mm占95%时,可取得较好的铜精矿品位及氧化镁的含量较低的效果,继续增加再磨细度对指标没有明显改善。

图4 精选条件试验流程

表4 粗精矿再磨细度试验结果

在粗精矿再磨至-0.045 mm占95%的细度条件下,进行抑制剂CX-1的用量条件试验,试验结果见表5。

由表5可以看出,随着CX-1用量的增加,铜精矿中铜品位也随之提高,而氧化镁含量随之下降,但当CX-1用量大于300 g/t时铜回收率出现下降趋势,因此选定精选CX-1用量为300 g/t。

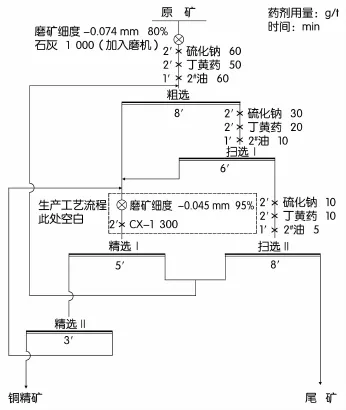

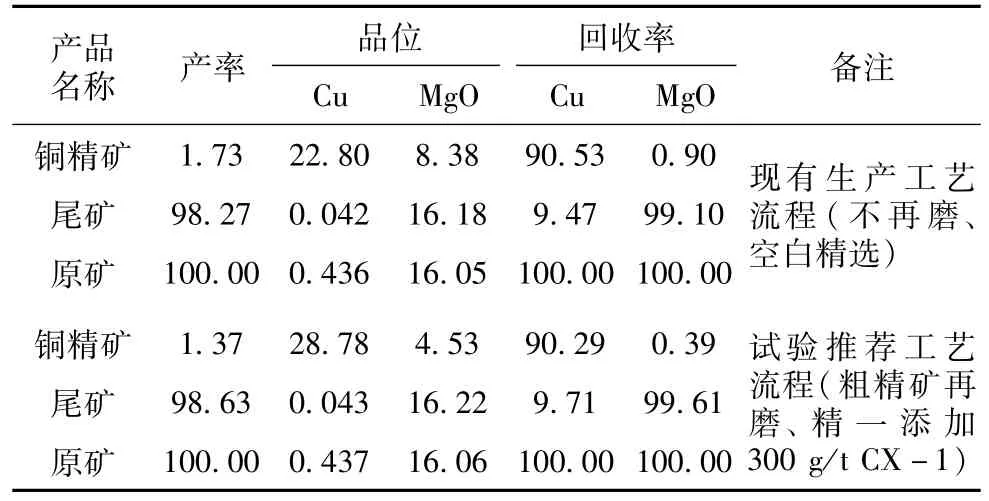

2.3 全流程闭路试验

在实验室中分别对现有生产工艺流程和本次试验推荐工艺流程进行闭路对比试验,试验工艺流程如图5所示,其中现有生产工艺流程采用粗精矿不再磨、空白精选两次;试验推荐流程采用粗精矿再磨至-0.045mm占95%后,精一添加300g/t CX-1,精二空白精选。试验结果见表6。

表5 精选CX-1用量试验结果

图5 闭路试验工艺流程

由表6可知,采用现场生产工艺流程进行的闭路试验可获得含铜22.80%的铜精矿,铜回收率为90.53%,但铜精矿中MgO含量为8.38%,超标严重。实验室推荐流程下的闭路试验可获得含铜28.78%的铜精矿,铜回收率为90.29%,铜精矿中MgO含量为4.53%。对比现有生产工艺流程闭路试验结果可知,实验室推荐流程在保证铜回收率基本不变的条件下,可大幅降低铜精矿中的MgO含量,同时铜品位得到了明显提升。

表6 闭路试验结果%

3 结 论

1.原矿含铜0.434%,含氧化镁16.06%。铜精矿中存在部分白云石是精矿含氧化镁偏高的主要因素,其中白云石部分以单体形式存在,部分与铜矿物连生。

2.在粗精矿再磨至-0.045 mm占95%,精选Ⅰ添加300 g/t的CX-1的条件下,闭路试验在保持铜回收率与现有生产工艺流程闭路试验一致的情况下,有利于提高铜精矿品位并降低铜精矿中氧化镁含量。试验结果表明铜精矿中的氧化镁由8.38%降到4.53%,精矿品位由22.80%提高到28.78%。

3.本次试验研究提出的降低铜精矿中氧化镁含量的技术可大幅提升选厂产品质量,从而提高企业经济效益。

[1] 狄永浩,戴瑞,郑水林.蛇纹石资源综合利用研究进展[J].中国非金属矿工业导刊,2011,88(2):7.

[2] 杨杰茹,于少明,左鹏.由蛇纹石制取镁、硅系列产品的研究进展[J].化工矿物与加工,2007,(12):25-29.

[3] 王勇军,尹曾根,王海波.某铜硫矿优先浮选工艺研究[J].矿产保护与利用,2011,(3):15-18.

[4] 胡显智,张文彬.铜镍矿浮选精矿降镁研究与实践进展[J].有色冶矿,2003,(19):21-25.

[5] 石吉友,张国刚.铜铅多金属混合矿石优先浮选工艺试验研究[J].黄金,2013,34(2):58-61.

[6] 王爱丽,张全有.混合浮选剂的最佳配比研究[J].化工矿物与加工,2005,(7):7-8,20.

[7] 张.浮选药剂的组合使用[M].北京:冶金工业出版社,1994.

Study on Reducing M gO Content in Copper Concentrate

ZHU Yanfen1,WANG Chun1,HE Lihua2

(1.Yuxi Mining Co.,Ltd.,Yuxi653100,China;2.Kunming Metallurgy College,Kunming 650033,China)

MgO content in copper concentrate of a copper mine in Yunnan remains high.Based on experimental investigation,a process flow of regrinding rough concentrate to 95%passing-0.045 mm and adding CX-1(300 g/t)in 1st cleaning was developed to reduce the MgO content in copper concentrate to 4.53%while the concentrate grade increasing from 22.8%to 28.38%on the premise of satisfying copper recovery.Good performance of reducing MgO content in copper concentrate was obtained by this process flow.

copper concentrate;MgO;excifation;inhibition;reduce Mg by flotation

TD923

A

1003-5540(2017)03-0019-04

2017-02-27

朱艳芬(1981-),女,工程师,主要从事选矿技术管理工作。