Drilog随钻测井系统深度跟踪关键技术研究

邓晓清,蒋荻南,卢华涛(中海油田服务股份有限公司 油井技术研究院,北京 101149)

Drilog随钻测井系统深度跟踪关键技术研究

邓晓清,蒋荻南,卢华涛

(中海油田服务股份有限公司 油井技术研究院,北京 101149)

中海油服自主研发的随钻测井系统Drilog已进入商业化应用阶段。从随钻测井的深度跟踪基本原理与分布式系统架构入手,阐述了其深度跟踪子系统的关键技术。通过公式论证,研究了大钩高度和大钩载荷的测量原理和标定方法,分析了钩载滤波算法的优化方法。介绍了深度跟踪系统在测量手段改进、算法优化、系统设计优化等方面的工作,总结了该系统在现场的应用成果及未来发展方向。

随钻测井;深度跟踪;分布式系统设计;技术

随钻测井(Logging While Drilling)是在钻井过程中,通过接近钻头位置的测井仪器,取得地层信息的测井技术。深度测量是随钻测井中极为关键的一环。深度测量的正确性和准确度是随钻测井质量的决定性因素之一。

2015年,在国家“863”计划和中国海油的支持下,由中海油服自主研发的Drilog随钻测井系统进入了商业化作业阶段。其中的随钻深度跟踪系统也在现场作业中得到了成功的运用。

本文主要介绍该深度跟踪系统的基本原理,阐述系统关键技术,即,大钩高度计算和大钩载荷计算与滤波的原理,以及传感器标定算法实现。介绍了该系统在现场的作业情况及技术改进、应用成果和发展方向。

1 原理与架构

1.1 系统原理

在随钻测井中,钻头的深度无法直接测量,而是通过大钩有效位移增量测量法计算得到[1]。该测量方法的原理为:获得起始绝对深度L0后,通过计算吊着钻具的大钩的相对位移△H来计算钻头的相对位移△L,即:△L=△H·InSlip_State。顾名思义,大钩的有效位移就是钻头深度的实际位移。某个时点的钻头深度的计算公式可表示为:

Lx=Lx-1+(Hx-Hx-1)·InSlip

(1)

式中:Lx为第x时点时的深度值;Hx为第x时点时的大钩高度值;InSlip为坐卡状态量(0或者1)。

深度跟踪系统的输入项一般分为3类。

1) 第1类,大钩高度信号。包括:安装在绞车滚筒轴承的绞车编码盘传感器的信号和用于半潜式海上钻井平台的潮汐补偿传感器(Retriever Measurement Sensors)[2]。本文不讨论含有RMS的情况。

2) 第2类,用于计算大钩载荷(Hook Load)和判断钻具是否挂在大钩上。坐卡状态判定是通过死绳传感器或钩载传感器,而测量大钩载荷使用钩载传感器。目前,Drilog系统主要使用钩载传感器来同时完成这2个参数的测量。

3) 第3类,是算法配置参数和传感器刻度参数。为了尽量消除测量手段和井况环境引起的误差,深度跟踪系统还需多个优化算法参与信号的预处理。传感器的刻度参数则是直接影响测量准确度的因素之一。

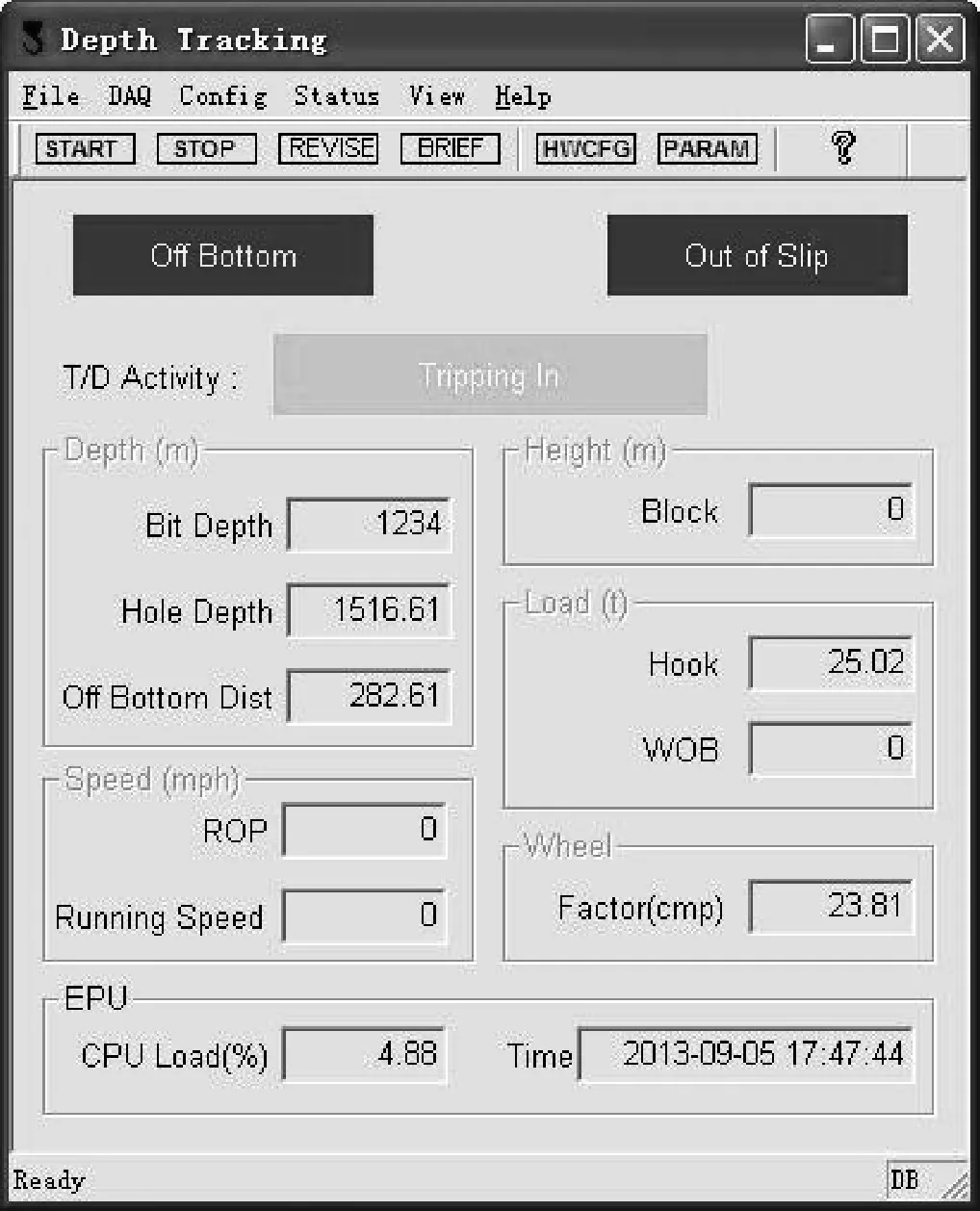

深度跟踪模块将以上3类数据综合计算,得出大钩高度、钩载负重。进而计算出钻头深度。然后结合算法配置,计算出井底深度(Hole Depth)、机械钻速(ROP)、钻头运动速度(Running Speed)、钻压(WOB)、钻井状态(T/D Activities)等钻井相关参数,并将所有结果存储到地面系统软件的数据库中。为系统最终的作业报告提供数据支持。

1.2 深度跟踪系统架构

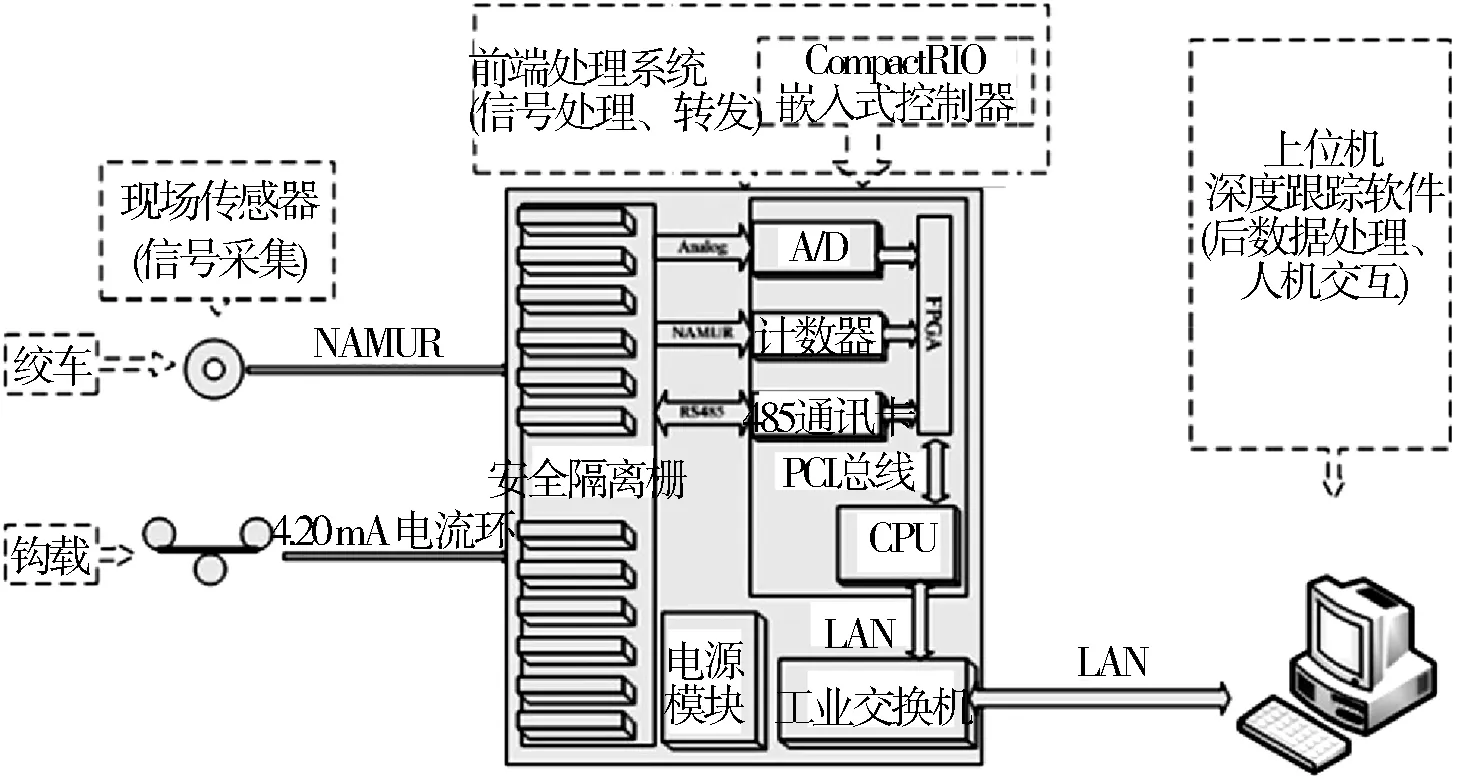

Drilog随钻测井系统的深度跟踪系统是一种分布式的信号采集处理系统。主要由3大模块组成,从前端开始依次为:现场传感器组、基于NI CompactRIO及相配套的数据采集部件的前端处理模块EPU[3]和运行于PC工作站的后端数据处理与人机模块。系统架构如图1所示。

图1 深度跟踪系统架构

现场传感器组,即上文所述的绞车传感器和钩载传感器。绞车传感器采集滚筒转动角度的脉冲数,钩载传感器采集大钩载荷的电流值。

前端处理模块EPU在安全隔离的基础上,实时采集传感器信号,转化为有效数据,利用其稳定高效的嵌入式实时处理系统,计算出大钩高度、大钩载荷、坐卡状态。并通过基于TCP/IP的网络协议将数据发送至上位机的地面系统软件IDEAS之中。

隶属于IDEAS地面系统软件的深度跟踪软件,是深度跟踪系统的人机交互模块,获取并处理来自EPU的深度数据,结合配置信息,计算出井底深度、机械钻速等钻井相关参数,并将所有结果存储到数据库中。图2为深度跟踪软件的主界面[4]。

图2 深度跟踪软件主界面

这种分布式的系统设计有多个优势。

1) 设计符合油田现场和随钻作业的特性,包括对安全性的考虑。

2) 深度跟踪系统是一个对宿主机的实时性和计算能力要求很高的系统。这种分布式设计利用分布式系统负载分配与平衡的优化策略,分担了系统庞大的计算量,均衡利用了各部分的资源,而对于用户又是透明的[5]。

3) 因为深度跟踪系统是LWD作业的基础,系统稳定性非常关键。这种设计可以避免由于单个节点的失效而使整个系统崩溃的风险[6]。

下文会结合该系统的改进和应用详细说明这些设计优势。

2 大钩高度计算

2.1 算法原理

系统所使用绞车传感器是一种正交编码器(又名增量式编码器或光电式编码器)。传感器有3路输出:A相、B相和索引。通道A和B的相位差为90°,可以以此确定传感器转动的角度和方向。在传感器加电并定义好基准点后,传感器转过的角度与脉冲数是一一对应的线性关系[7]。即:

α=f(c)

(2)

大钩位移△H与绞车钢缆释放长度△l的关系是:

△H=1/k·△l

(3)

式中:k为大钩悬挂滑轮组中动滑轮与定滑轮之间的钢缆数。

设大钩向下运动为正方向。

大钩高度计算的关键步骤就是得到传感器转动角度与钢缆释放的长度的对应关系。由于钢缆是一层层地盘在滚筒上,设r为滚筒半径,d为钢缆的直径,则在盘第n+1层时,钢缆释放长度:

△l=(r+2nd)·△α

(4)

由式(2)~(4),△H=1/k·(r+2nd)·f1(△c),在盘第M层钢缆时,大钩的位移量△H与传感器脉冲数△c是线性关系的,设其系数为Km,即:

△H=Km·△c

(5)

假设可以精准地找到钢缆正好盘满各层的那些位置,那么只要测得绞车滚筒盘满第m层和第m+1层时的大钩高度Hm和Hm+1,以及对应的传感器计数Cm和Cm+1,则有:

Km=(Hm+1-Hm)/(Cm+1-Cm)

(6)

设某点的传感器读数为Cx,则对应的大钩高度值Hx为:

Hx=(Cx-Cm)·Km+Hm(Cx属于[Cm,Cm+1])

(7)

2.2 绞车传感器标定

在深度跟踪前,要对绞车传感器进行标定。方法是:

1) 在大钩下放到最低点,设定一个基准点A。得到A距离钻台转盘面的距离H0,同时让传感器计数清零C0=0。这里清零的目的是为了便于记录这个基准点,不清零只记录亦可。

2) 提升大钩让钢缆盘满一层后停止,记录相应点距离转盘面的距离H1和传感器计算C1。

3) 上提大钩,按照步骤2,得到钢缆盘满每层时,对应的H和C。

4) 大钩提到最高处时,测到对应的Hn和Cn。

5) 根据式(6),计算Km,m∈(0,n-1)。

6) 保存刻度文件:包括(Hi,Ci),i∈(0,n)和Km,m∈(0,n-1)。

实时作业时,通过确定x点的传感器读数Cx对应的区间[Cm,Cm+1],就可以通过公式(7),得到此时的大钩高度Hx。

图3为Drilog系统深度跟踪模块的绞车传感器标定的软件操作界面。

图3 绞车传感器标定软件界面

上述大钩高度计算方法已经在实际作业中得到验证。大钩计算的平均误差小于5 cm。这一标准现在是Drilog系统绞车传感器标定通过与否的判据。根据2010-07—2012-10,6井次的试作业统计数据,大钩高度计算误差为3.4 cm。

3 大钩载荷计算与滤波算法

3.1 计算原理

Drilog系统使用钩载传感器来测量大钩载荷,并判断坐卡状态。传感器安装在测量死绳张力的液压线路上,通过测量液压油的压力来计算大钩载荷[7]。

载荷W与传感器的电流I成线性关系:

K=(W1-W0)/(I1-I0)

(8)

则载荷的计算公式为:

Wx=K·(Vx-I0)+W0

(9)

在钩载传感器标定时,首先以大钩空载为一个标定点,然后在钻具已经达到一定载荷时,选择另一个标定点。以此来计算标定系数。图4是钩载传感器标定的软件界面。

图4 钩载传感器标定软件界面

3.2 滤波算法

大钩在顶驱升降和钻井过程中,会产生比较剧烈的抖动,造成测得的载荷出现较大的波动。大钩载荷是计算钻具坐卡与否的判据,数值的波动通常在大钩快速运行时产生,如果坐卡状态判断错误,就可能造成钻头深度计算出现较大误差[8]。图5为钩载信号波形,a线为判断坐卡的阈值。圆圈处,信号波动较大,超出了a线的部分就被误判为非坐卡状态,空钩运动就会被记录为钻具运动,从而产生深度测量误差。为了消除这类误差,就需要对钩载信号进行滤波。

图5 钩载信号波形

顶驱运动越快,振动一般也越剧烈。因此要求钩载滤波算法一方面不能有太大的延迟——根据现场试验效果,滤波前后波形的延迟要保证200 ms以内。另一方面,还得有效滤除振动信号,不能产生坐卡状态的误判。二者是一对矛盾——滤波质量高延迟就大,延迟越小滤波质量就越差。

综合比较了FIR滤波、IIR滤波、平均值滤波等算法后,系统选取了在延迟和滤波效果两方面比较均衡的平均值滤波算法。图6为大钩载荷信号在实钻试验中,滤波前后的对比。曲线从上到下依次为原始曲线,滤波后曲线,绞车传感器脉冲曲线,横线(a线)为坐卡判断阈值[9]。可见,滤波算法有效滤除了振动信号的干扰,保证了深度测量的准确性。

图6 钩载信号滤波前后对比

4 改进与应用

在系统完善和应用过程中,深度跟踪模块在测量手段改进、算法优化、系统设计优化等方面做了许多工作[10]:

1) 传感器标定时,大钩高度测量手段的改进。最开始时大钩高度测量使用软皮尺测量。为了避免皮尺形变,大钩会吊一柱钻杆,将皮尺绑在钻杆上。但风速较大时,皮尺还是会被吹弯,从而产生测量误差。后来使用激光测距仪和摄影三脚架来完成这一工作——将激光测距仪安装在摄影三脚架上,并调整三脚架云台,保证测距仪垂直于钻台面。这一改进使得现场工程师可以非常精确地完成大钩高度的测量,提高了标定工作的效率和成功率。

2) 分布式系统设计优化。原理样机研制阶段,大钩高度和载荷的计算是在上位机进行的。由于Windows系统的实时性较差。不能保证EPU采集的数据及时被读取和计算。上位机存在宕机可能,会造成深度跟踪停止,数据丢失的严重后果。为了挖掘前端机嵌入式处理单元的强大性能,将大钩高度和载荷的计算,以及钻头深度的计算模块都移植到EPU上。并开辟缓冲队列存放结果数据,上位机程序若出现异常延时,数据也不会丢失。由于EPU存有传感器标定文件,上位机命令EPU开始深度采集计算后,即使上位机重启或中途更换,也不影响深度跟踪系统运行。

3) 绞车传感器信号采集频率的改进。原理样机研制阶段,传感器信号的采集频率是1 kHz。理论上讲,因为深度的计算频率是1 Hz,所以这种信号采集频率满足要求。但在实钻试验中多次出现一种不正常现象:经过多柱钻井作业后或起下钻过程中,同一位置的大钩高度值计算误差单方向增大。分析发现:在接钻杆环节,空钩快速上提时,因为信号采集频率不够,传感器脉冲计数丢失,所以才出现了这种现象。后来,结合EPU的FPGA性能和顶驱运动的实际合理速度,将信号采集频率提升到25 kHz,此后这种现象再未出现。

4) 坐卡状态判定算法优化。一是,在通过设定的阈值判定坐卡状态的基础上,增加了对大钩运动速度的监测,并将其作为判定坐卡状态发生改变的阈值之一,用户可以设定当大钩运动速度大于某值时,锁定坐卡状态。其次,增加了对大钩运动方向的判断,当大钩上提时,忽略非坐卡到坐卡状态的转变;当大钩下放时,忽略坐卡到非坐卡状态的转变,这也是实际作业常识的总结。

还有一些细节的优化:例如,计算钻压时有人工和自动两种模式,后者可以在钻头接近井底时自动收集数据来计算钻具悬空参考重力。还有功能上的改进:例如钻头深度的自动校正功能等。

经过大量的改进工作,系统每柱(约30 m)的深度误差从最早的大于30 cm降低为小于10 cm。实际作业时,现场工程师经常可以每隔3~4柱校准一次深度。

5 结语

作为Drilog系统的核心子系统,深度跟踪系统历时2 a的研发、6 a的改进和应用,在稳定性和测量精度上达到了优秀的水准。2010—2016年,在中海油服自主研发的Welleader系统与Drilog系统的实钻试验、试作业和海陆多地的商业化作业中,深度跟踪系统均完成任务。截止2016-10,累计完成实钻试验20井次,合计进尺24 846 m,完成作业36井次,合计进尺23 570 m。最大井深达到5 027 m。

尽管深度跟踪系统取得了阶段性的成果,但较之一流水准还存在差距。下一步的改进目标有:支持各种海上钻井平台和钻井船的作业环境;进一步优化人机交互;提高异常状况应对能力;具备一定纠错能力;以及在不同井况下,由于钻具拉升膨胀形变引起的随钻深度测量误差的研究和应对[11]。

[1] Chia C R,Laastad H,Kostin A V,et al.A New Method for Improving LWD Logging Depth[J].International Journal of Occupational Safety & Ergonomics Jose,2006,7(1):3-14.

[2] Tait C A,Hamlin K H.There are solutions to LWD depth measurement problems[J].Oil & Gas Journal,1996,94:15-17.

[3] 蒋获南,张松伟,卢华涛.基于CompactRIO的随钻嵌入式处理单元[C]// 2010国际仪器仪表与测控技术大会.2010.

[4] 王智明,尚捷,菅志军,等.SPOT 随钻测井系统的试验研究[J].承德石油高等专科学校学报,2012,14(3):25-30.

[5] 何炎祥,刘朝阳,邓爱林,等.基于工作站的分布式系统中的负载分配和平衡策略[J].计算机工程,1999(11):12-14.

[6] 张彬.浅析FEWD随钻测井技术的应用及优化[J].化工管理,2014(26):116-118.

[7] 吴超,菅志军,郭云,等.旋转导向钻井系统关键技术研究及实钻实验[J].中国海上油气,2012,24(3):52-53.

[8] 刘红,刘亚,张锦宏,等.井深误差产生的分析[J].石油工业技术监督,2002,18(8):8-9.

[9] 黄媚.影响LWD井深精度的因素及其简单修正[J].西部探矿工程,2008,20(1):74-76.

[10] Dashevskiy D,Dahl T,Brooks A G,et al.Dynamic Depth Correction To Reduce Depth Uncertainty and Improve MWD/LWD Log Quality[J].Spe Drilling & Completion,2008,23(1):13-22.

[11] 刘岩松,衡万富,刘斌,等.水平井地质导向方法[J].石油钻采工艺,2007,29(s1):4-6.

Research on Key Technologies of Depth Tracking in DrilogLWD System

DENG Xiaoqing,JIANG Dinan,LU Huatao

(Well-TechInstitute,ChinaOilfieldServicesLtd.,Beijing101149,China)

The DrilogLWD System which is proprietarily researched and developed by China Oilfield Services Limited had come into commercialization stage.Starting with the basic principle and distributed system architecture of depth tracking in LWD system,the key technology of the depth tracking subsystem is illustrated in this paper.Through formula study,the measurement of block height and hook load,and the calibration methods of related sensors are expounded,and the optimization of hook-load filtering algorithm is analyzed.The depth tracking system in measurement method improvement,algorithm optimization,and system design optimization are introduced as well,and the field application of the system and its future development direction are summarized.

logging while drilling;depth tracking;distributed system design;technology

2016-11-23

国家高技术研究发展计划(863计划)“随钻地层评价关键技术和设备研制”(2010AA0920229001);国家高技术研究发展计划(863计划)“旋转导向钻井系统工程化集成与应用”(2013AA092401)部分研究成果

邓晓清(1982-),男,河北阳原人,工程师,从事LWD和RSS系统地面系统软件开发、深度跟踪系统设计实现及随钻定向井现场技术支持等工作,E-mail:dengxq2@cosl.com.cn。

1001-3482(2017)03-0018-05

TE927.601

A

10.3969/j.issn.1001-3482.2017.03.004