海洋液压模块钻机关键技术及应用前景分析

周林帅,仝兆盘,尹永晶,张 勇,余利军,刘延峰(南阳二机石油装备集团股份有限公司,河南 南阳 473006)

海洋液压模块钻机关键技术及应用前景分析

周林帅,仝兆盘,尹永晶,张 勇,余利军,刘延峰

(南阳二机石油装备集团股份有限公司,河南 南阳 473006)

海洋液压模块钻机在国外已经有应用,其液压技术和自动化技术的显著优势,使其成为未来海洋钻机发展的新趋势,而国内还未见有研发和应用的先例。为使海洋液压模块钻机更好地在国内推广,从国产化生产制造角度,总结了当前国内海洋液压模块钻机研发的关键技术和关键设备。从现场应用角度,分析了海洋液压模块钻机的应用优势和劣势,推广应用的意义及需克服的障碍,并分析了应用前景,给出了发展应用的建议。分析得出,海洋液压模块钻机的国产化,在国内已具备技术攻关和市场环境等推广条件,应予以积极研发。

液压钻机;海洋钻机;模块;关键技术

目前,国内对海洋钻机的研发、制造、应用,主要是配备绞车、转盘等设备为主要特色,采用机械/电动传动的方案,并且实现了产品的标准化、系列化,技术成熟,整套装备国产化程度日益提高。但是,传统机械/电动海洋钻机的自动化程度较低,质量大,占用平台空间大等缺点,导致工人劳动强度大,安全操作风险大,对平台的建造规模要求较高。以液缸提升为特色的海洋液压模块钻机,自20世纪90年代在国外出现并应用以来,就一直备受关注,由于技术复杂,引进成本高等原因,国内一直没有应用案例。与传统海洋钻机相比,同级别的海洋液压模块钻机的自动化程度高,质量轻,占用平台空间小,以及后期改造升级容易等优势,将成为未来海洋钻修机发展的新趋势。

在20世纪末,廖谟圣[1]就指出液缸提升的液压钻机具有强大的生命力,总结了此类钻机在升沉补偿,质量、尺寸,作业性能等方面的优势。进入21世纪以来,国内对海洋液压模块钻机的研发呼声不断,王荣修[2],廖国敏[3]等总结了国外此类钻机的发展状况,并为其在国内的发展给出建议。同时,廖国敏[3]指出应当结合国家“中国制造2025”的发展规划,使液缸升降型钻机的研发站在一个高起点上。

本文结合国内以液缸提升为特色的液压钻机的发展情况,从生产制造的角度,指出海洋液压模块钻机的关键技术和关键设备,为其国产化进一步探索方向,指明道路。

1 研究背景

液缸提升的液压钻机在陆地上出现和应用的较早,比较著名的有意大利DRILLMEC的轮式全液压系列钻机(HH系列),挪威TTS公司生产的250D Land Rigs钻机,美国的雪姆液缸升降型钻机,以及最近的德国海瑞克的TI-350全液压自动化钻机。国内研发应用的较少,仅渤海装备辽河重工有限公司在2012年研发一套钩载3 150 kN,钻深5 000 m(4″DP)的轮式全液缸升降型钻机[4],与DRILLMEC的HH系列相似。海洋液压模块钻机在国外也有20多年的历史,例如挪威的MH公司的Ram Rig 液缸升降型钻机,加拿大Tesco公司新型套管钻井液缸升降型钻机[5],以及意大利DRILLMEC HH系列液压海洋钻机[6]等,覆盖的水域从几十米到3 000 m,提升钩载从900 kN到7 500 kN,钻深从1 000 m到10 000 m,适应钻井平台从固定式到浮动式等,可谓种类齐全,技术成熟,优势明显。

国内海洋液压钻机尚属空白,也未见有针对海洋的液缸提升的液压钻机的攻关研究,研发和应用经验均待进一步提升。南阳二机石油装备集团股份有限公司对液缸提升的液压钻机的关注和研发比较早,在2012年就采取与外国液压钻机先进制造商合作的方式,成功运营多个项目,在对海洋液压模块钻机研发的过程中,根据国内市场和应用需求特点,在吸收国外先进钻机和前期项目经验的基础上,做了大量的适合国内平台的海洋液压模块钻机技术储备,确立了自己的研发目标和产品特色。

2 海洋液压模块钻机研发

2.1 钻机选型与性能指标

本文所述的海洋液压模块钻机,是结合国内市场和应用需求特点,以液缸提升代替传统绞车提升为主要特色的液压模块钻机。目标平台是浅水固定式平台,其总体性能满足以下技术指标:

1) 处理单根管柱最大质量50 kN。

3) 处理管柱最大长度15 m(包括R2、R3级的钻杆和套管)。

4) 管柱处理速度500 m/h。

5) 液缸最大提升速度1.5~2.0 m/s。

6) 液压系统额定工作压力35 MPa。

2.2 关键技术

海洋液压钻机的主要关键技术有:

1) 成套设备的液压设计和控制技术。液压钻机整机配备大功率液压站,动力源集中,而自动化的液压工具较多,导致接口众多,且部分工具间存在逻辑关系,需要进行全新的液压原理设计,确定控制机制,如图1所示。

2) 各自动化设备的配合衔接技术。自动化设备是集中控制,无人直接操作,各自动化设备的配合衔接方式,决定了设备的布局定位和工作流程制定。

3) 模块化分组技术。为钻机的陆运,海运,以及海上安装调试提供方案。

4) 精确的监测和控制技术。液压钻机的多数工具由PLC控制,各设备工作接口的对接需要自动监测和反馈,达到精准对接和控制,是实现执行—反馈—调整—执行等闭式或开式控制的关键技术。

5) 数据采集和分析处理技术。液压钻机的自动化程度高,操作人员少,然而设备的正常运行,依赖各运行参数的控制,需要采集各种运行参数,自动判断运行状态并显示,为操作人员提供决策意见,甚至自动处理微小事故,辅助操作人员对钻机进行操控。

6) 装配技术。多数液压设备的组装属于精密组装,以确保各执行动作的精确到位,是无人操作下的各设备接口顺利对接的重要保障。

7) 相应的检验和试验技术。为液压钻机的制造过程监督和接收标准,提供执行标准,是液压钻机从工厂走向现场的关键技术。

1—内防喷器;2—下压缸;3—主提升缸;4—平衡缸;5—流量控制阀;6—泵组控制阀组;7—工况选择阀组;8—顶驱液压马达控制阀组;9—上下动力钳;10—旋转缸;11—控制面板。图1 液压钻机液压系统原理(提升系统部分)

2.3 关键设备

液压钻机的关键设备有:

1) 大功率液压站。是整个液压钻机的核心动力源,可以用柴油发动机或电机驱动,多组泵同轴串联作业,使液压执行机构获得充足的动力,并配以散热系统,使液压油可以循环利用。

2) 高效大推力的双作用液压缸。是井架伸缩的关键设备,其伸缩速度和推力是起下钻效率关键的影响因素,其配套的高效的控制阀组配合液压站的动力控制,是实现无级变速的关键因素。

3) 自动化管具处理装置。例如HTV,立式钻杆盒,铁钻工,液压鼠洞等,是实现钻具自动上卸扣,自动排管、接单根等作业的关键设备。

4) 配套的液压顶驱及其滑移装置。可在井架上体的滑道上滑动,并在井口和鼠洞之间平行移动,是钻机主要的旋转设备和旋扣设备。

5) 高效可靠的数据采集模块(DAQ)和工控机设备(IPC)。实现钻机的各参数收集和PLC运算处理,及时表征钻机的运行状态,是司钻操作决策的依据。

这些关键技术和设备,从目前国内的技术水平(如机器人研发技术[7]和大功率液压降噪技术[8]、冷却技术[9]以及仿真设计技术[10]等)来讲,已经具备研发实力,需要组织专门的人力、物力,予以立项攻关,而且突破这些关键技术和关键设备,不仅有利于液压模块钻机国产化,从而大幅度降低采购成本,也为后期投产后,长期运营提供技术保障,降低对外国的依赖度。

2.4 总体布置

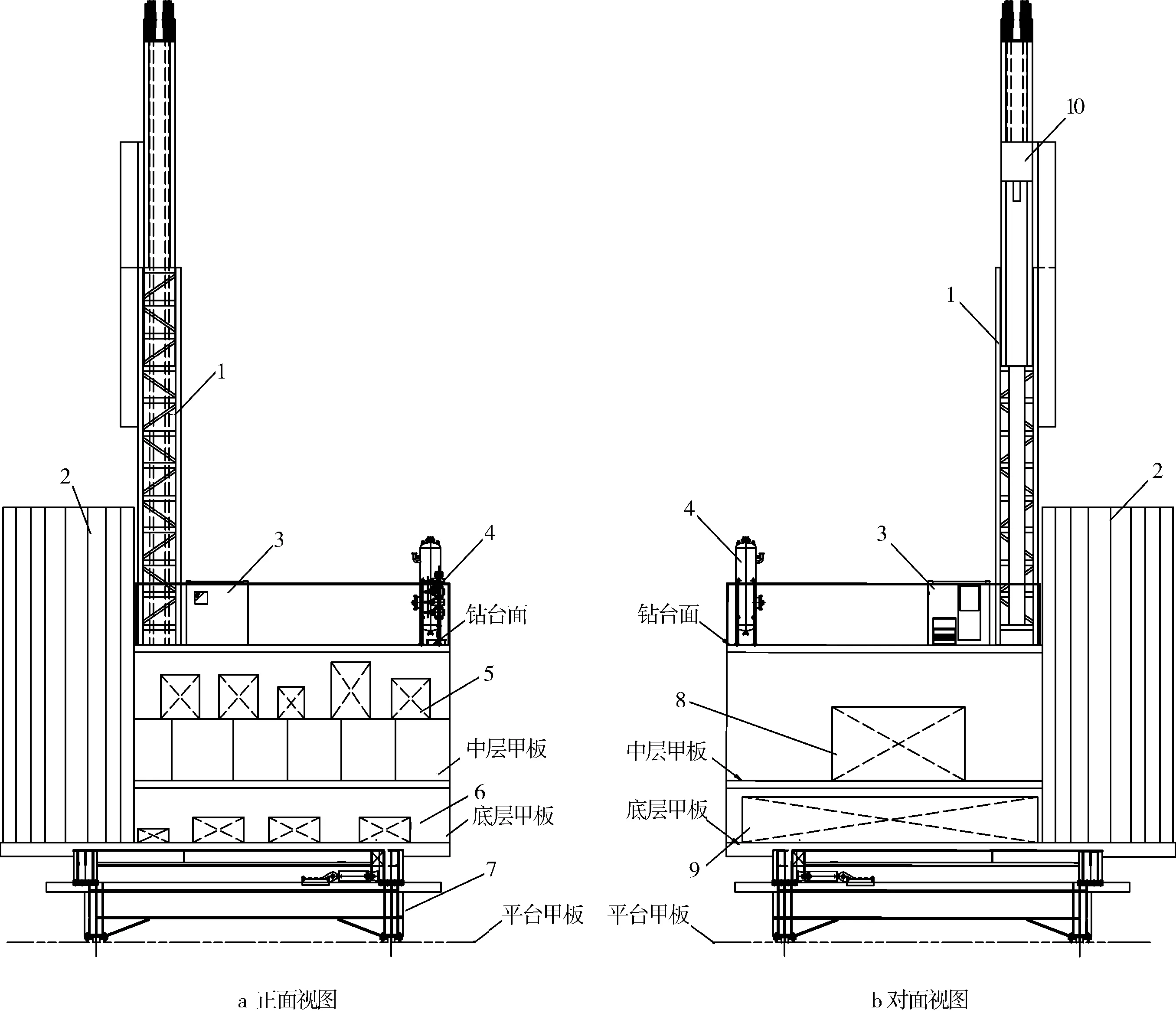

目前,海洋液压钻机的布置方案也主要分为DES,DSM和P-Tank三大模块,与常规机械/电动海洋钻机不同的地方主要是DES模块,液压海洋钻机的DES模块主要有3大结构:DES主结构,滑橇结构,平台导轨,主结构一般分为3层,上层为钻台面,用来安放井架,节流压井管汇,固井管汇,立管管汇,司钻房以及其它附属工具等,由于钻台结构简单,占地面积小,方便与DES主结构做成一体,从而降低了钻台面高度,中层用来安放防喷器控制装置,固控罐及泥浆净化设备等,下层用来安放综合液压站和各固控泵,主结构正前方设置立式钻杆盒或HTV等管子处理装置。DES各层布置紧凑,从而减小了总体尺寸。其典型布置图如图2所示。

1—液缸提升型井架;2—立式钻杆盒;3—司钻控制房;4—高压管汇;5—固控模块;6—固控泵;7—滑橇结构;8—防喷器控制装置;9—液压站;10—液压顶驱。图2 典型海洋液压模块钻机DES布置示意

DES主结构在滑橇结构上沿一个方向滑移,滑橇结构在平台导轨上沿另一方向滑移,实现对井口区各个井槽的覆盖。

3 现场应用优劣势分析

3.1 优势分析

海洋液压模块钻机的应用优势主要集中在以下几个方面:

1) 体积小,质量轻,对中小型平台(平台尺寸约30 m×40 m)的适应能力强。

2) 自动化程度高,省去了传统的钻台工和架子工,且人员劳动强度低,作业效率高。

3) 动力集中,传动简单,易于维保,没有了传统的传动轴,传动箱,传动链,联轴器,离合器等需要润滑、保养的零部件,省去了大量维保工作和易损件采购更换工作。

4) 钻台结构简单,不需要为动力传动装置设计复杂的安装结构,且集污、排污结构简单,更有利于实现HSE等安全环保的要求。

5) 由于没有暴露在外的作业人员,可以实现全天候作业,对恶劣天气作业适应能力强,同时也减少了误操作对人员的损伤,提高了作业安全性。

6) 井架、动力系统等模块化程度高,拆装简单,方便在各平台间拆运、组装,提高设备利用率。

7) 主机动力采用全液压驱动,无工作火花,更易满足防爆要求,作业更安全。

3.2 劣势分析

从目前国内现状看,海洋液压模块钻机的劣势表现在以下几个方面:

1) 初始投资大。目前,海洋液压模块钻机主要依赖进口,其采购成本较高,根据某4 000 m海洋液压模块钻机项目的经济分析,液压钻机的采购成本比常规电动海洋钻机高出¥2 000多万,单提升系统部分,成本增加约75%,这也成为液压钻机在国内发展的经济瓶颈。

2) 结构受力集中。从设备布置上来看,液压钻机井架跨距小,井口区集中了井架,顶驱,转盘,管子处理装置等设备。从作业载荷上看,液压钻机的天车结构属于费力杠杆,相比常规机械海洋钻机的天车而言,其最大受力为最大钩载的2倍。因此,井口区受力状况比较恶劣,需特别加强,对大跨距结构不利。

3) 对操作人员要求的素质较高。自动化工具性能的发挥,很大程度上依赖于操作人员的素质,如果操作素质不高,反而会引起各种事故,延滞作业进度,而如果操作娴熟,则会事半功倍,而人员素质的提升,除了大量培训,还需要长期磨合,不能一蹴而就。

综上,从长期运营发展以及海洋装备朝着自动化、智能化的发展方向来看,液压海洋钻机在人工成本和可靠性等方面有着传统钻机无法比拟的优势,传统海洋钻机若要提高自动化水平,除了增配一系列自动化工具以外,还需要对传统海洋钻机的结构和作业流程做较大改进,并需要相当长的一段时间的磨合,而液压钻机在对各种自动化工具整合方面浑然天成,配合紧凑,起点较高。

4 应用前景及发展建议

目前,海洋油气田为了控制投资成本,小平台多钻井和老平台钻新井会日渐成为油气钻井承包商的主流呼声,而液压钻机的特点,正可迎合这种需求。从设备演进(人力化,机械化,自动化,智能化)的角度来看,液压钻机的高度自动化水平,也顺应了这种演进趋势。

就国内情况来看,很多海洋油气田平台已进入中后期开发阶段,且由于以前的勘探开采技术的限制,很多油气田平台在开发过程中又发现新的潜在油藏,出现钻修并用的需求,这类平台由于建造时对平台的生产能力估计不足,平台面积设计的较小,液压钻机对这类平台有很好的适应能力。所以,做好相应的技术准备,通过国家政策的扶持,结合适当的推广,海洋液压模块钻机会有良好的政策依托和广阔的市场前景。

为配合海洋液压模块钻机的未来发展,除了突破关键技术和关键设备之外,还应做好以下两方面的准备:

1) 相应作业人员的培训和作业制度的制定。

由于液压钻机在国内海洋还未有应用的先例,一批适应自动化工具作业的专业化操作队伍是海洋液压钻机推广必不可少的,且钻机先进性能的发挥,也很大程度上依赖于操作人员的专业素养。

2) 技术标准的制定。

在液压钻机研制和推广过程中,具有针对性的成熟的技术标准的制定,对液压钻机的规范化和标准化是不可或缺的,有利于推动液压钻机在行业内的认可和推广,指明液压钻机的研发方向。

5 结论

1) 通过关键技术和关键设备分析,海洋液压模块钻机在国内具备国产化的能力,应当结合相关政策扶持,积极开展设计和样机试制。

2) 海洋液压模块钻机优势明显,自动化起步较高,虽然有一些缺点,但可以专题研究,逐一攻破。

3) 海洋液压模块钻机应用前景良好,且符合国家未来装备制造自动化、智能化的发展规划,宜结合相关海洋项目予以推广。

4) 海洋液压模块钻机的应用与推广,离不开操作队伍建设和标准规范的制定等软件配套措施,应予以积极准备。

[1] 廖谟圣.21世纪初的世界海洋石油钻机[J].石油矿场机械,2000,20(1):5-9.

[2] 王荣修.液压驱动钻机技术现状和国内发展建议[J].石油天然气学报,2010,32(4):381-382.

[3] 廖国敏,周雄,徐坤,等.海洋液缸升降型钻机研究综述与展望[J].石油矿场机械,2016,45(4):12-15.

[4] 朱兴,樊岩松,韩冰,等.国产全液缸升降型钻机的研制与应用[J].石油机械,2014,42(6):20-23.

[5] 张连山.国外液压驱动石油钻机的新进展[J].石油机械,2000,28(2):52-54.

[6] Composit Catalog of Oil Field Equipment & Services[M].1998-1999.Published by Gulf Publishing Company.USA.

[7] 范永,谭民.机器人控制器的现状及展望[J].机器人,1999(1):75-80.

[8] 张利平,侯国维.大功率液压系统泄压噪声控制与节能[J].机床与液压,1993(5):279-281.

[9] 李永林,沈燕良,石敏超.大功率液压系统冷却装置设计[J].机床与液压,2007,35(12):121-123.

[10] 骆建彬,俞新陆,巢克念.复杂的大功率液压系统仿真研究[J].系统仿真学报,1996(A00):65-72.

Analysis on Key Technology and Application Prospect of Offshore Hydraulic Modular Drilling Rig

ZHOU Linshuai,TONG Zhaopan,YIN Yongjing,ZHANG Yong,YU Lijun,LIU Yanfeng

(RgPetro-MachineryGroupCo.,Ltd.,Nanyang473006,China)

Offshore hydraulic modular drilling rig has been applied overseas for many years,while there is still no report about the domestic research and application.But the distinct advantage of the rig rooted on hydraulic technology and automatic technology make it the new development trend of future offshore drilling rig.With the purpose of better domestic spreading of offshore hydraulic modular drilling rig,the key technology and key equipments in the research process of the rig in terms of localization manufacture is concludes in this thesis,which gives a start-point for the rig’s localization.And it also shows the advantage and disadvantage in practical application,which manifests the significance of popularization and barrier to overcome.Also,the possibility of future application is analyzed to provide the suggestion for the rig spread domestically.At last,it concludes that the localization manufacture of the rig has been qualified in our country in terms of technical strength and market environment,we should research it actively.

hydraulic drilling rig;marine drilling rig;module;key technology

2016-12-18

周林帅(1987-),男,河南南阳人,硕士,2012年毕业于中国石油大学(华东),主要从事石油机械结构与装备的设计工作,E-mail:zhouls_kys@126.com。

1001-3482(2017)03-0068-05

TE951

A

10.3969/j.issn.1001-3482.2017.03.015