涤棉混纺纱生产工艺优化实践

谢家祥

(夏津县润通纺织有限公司,山东 德州 253200)

涤棉混纺纱生产工艺优化实践

谢家祥

(夏津县润通纺织有限公司,山东 德州 253200)

为了提高涤棉混纺纱线质量,从纤维原料优选及工艺流程优化入手,分析涤棉混纺纱线对原棉和涤纶纤维原料的具体要求及工艺要点,重点探讨清花、分梳、牵伸等工序的工艺优化和器材优选,并进行试验对比分析。指出:涤棉混纺应优选原料,采取条混法,以保证涤棉生条混合比例;清梳工序的控制要点是柔化握持打击和握持分梳,减少对涤纶纤维的损伤;根据并条、粗纱、细纱各工序的主要牵伸任务,树立全局工艺理念,为纤维伸直、减小损伤和纤维顺畅、规律变速创造工艺条件;在牵伸倍数较大的细纱工序中采取较大的粗纱捻系数,当混比超过50%的棉与其它棉型纤维混纺时应采用“大隔距、柔控制”的牵伸控制原则。

涤棉混纺;涤纶;条混法;清花;分梳;牵伸;条干;纱体;纱疵;工艺优化;成纱质量

涤棉混纺织物因其滑爽、挺括的服用性能深受人们喜爱,但涤棉混纺单染纱线易使布面出现横档、染色不匀、白星等疵点[1]。因此,对该类高档纱线的原料质量、梳理质量、混纺比例、牵伸质量、纱线毛羽和10万m纱疵等提出了较高要求。笔者将结合生产实践,对提高涤棉混纺纱线质量的途径进行探讨。

1 纤维原料优选

纤维原料是纱线质量的基础保障,质量要求较高的涤棉混纺纱,其纤维原料优选非常关键,原棉指标须满足:轧工质量应为P2以上,主体长度Lm不小于28 mm,长度整齐度不小于83%,短绒率(小于16 mm)不大于15%,马克隆值为小于4.7的A级或B2级,马克隆值极差不大于0.5,基本不含未成熟僵片。

涤纶选用1.33 dtex×38 mm优质大化纤;要求:批次间差异小,开松度好,疵点含量不超过1 mg/(100 g),倍长纤维不超过0.5 mg/(100 g),含油率稳定且不大于0.2%。

2 工艺流程优化

为保证混合比例,工艺上采取条混法。由于涤纶生条质(重)量不匀率偏大,易造成混合比例不准确,故涤纶生条在参与三道并条混合前,须先进行一道预并,以提高涤纶生条均匀度,保证混合比例。涤纶和棉清梳流程均为:A002D型自动抓棉机→A035B型混棉机→FA106B型锯齿打手开棉机→A076E型单打手成卷机→A186F型梳棉机。

涤棉混合流程为:FA302型并条机(涤预并)→FA302型并条机(混一)→FA302型并条机(混二)→F1310型并条机(混三)→FA458型粗纱机→FA502型细纱机→Muratec QPRO型自动络筒机。

3 关键工序优化

3.1 清花

清花工序的主要任务是对原料进行清理加工,这里重点讨论涤纶的清花工艺。涤纶纤维基本不含杂质,其清花工序应遵循“柔和开松”的工艺原则,避免因过分打击而增加短绒和纤维纠结。

具体措施:① 跳过A035B型混开棉机的小豪猪打手;② 开棉机采用梳针式打手,速度降至约360 r/min,以梳代打,降低握持打击强度;③ 去掉A076E型综合打手的刀片,打手速度降至约800 r/min。

通过以上措施,将结构密度较高、纠缠严重的涤纶纤维开松成结构密度较低、相对分离的小纤维束,避免在后道工序中增加短绒和再生性棉结。

3.2 分梳

梳棉工序是纺纱的关键工序之一,其梳理效果直接影响纤维的顺利牵伸和成纱条干CV值、IPI疵点、毛羽和偶发性疵点等质量指标,且在后道工序中无法弥补。梳理度过低,使纤维分离、伸直、平行度不足,棉结松解率低,影响纤维的正常牵伸变速;梳理度过高又会使纤维断裂产生大量短绒,给牵伸中的纤维控制、成纱毛羽和强力带来极大负面影响。因此,针对棉和涤纶纤维的特性,其梳理工艺和器材配套尤为重要。

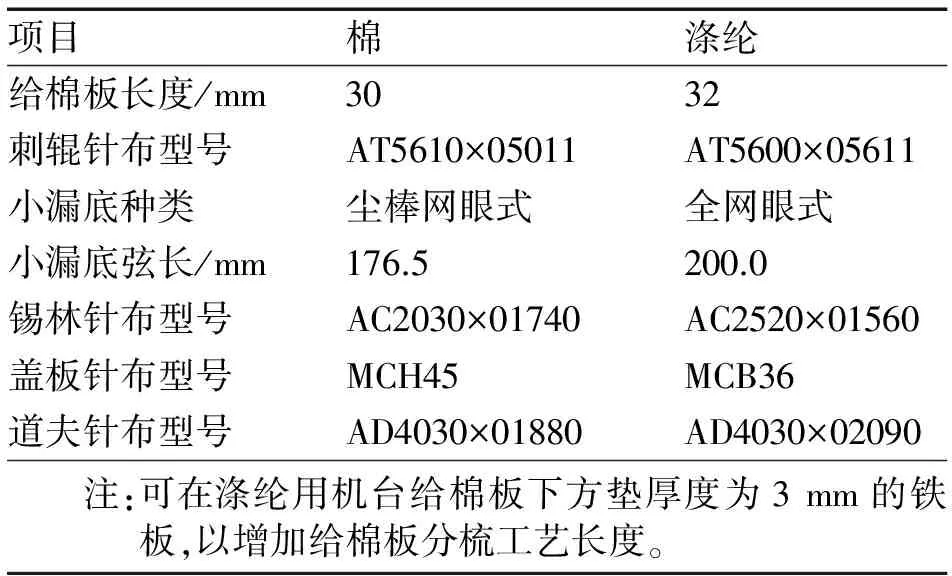

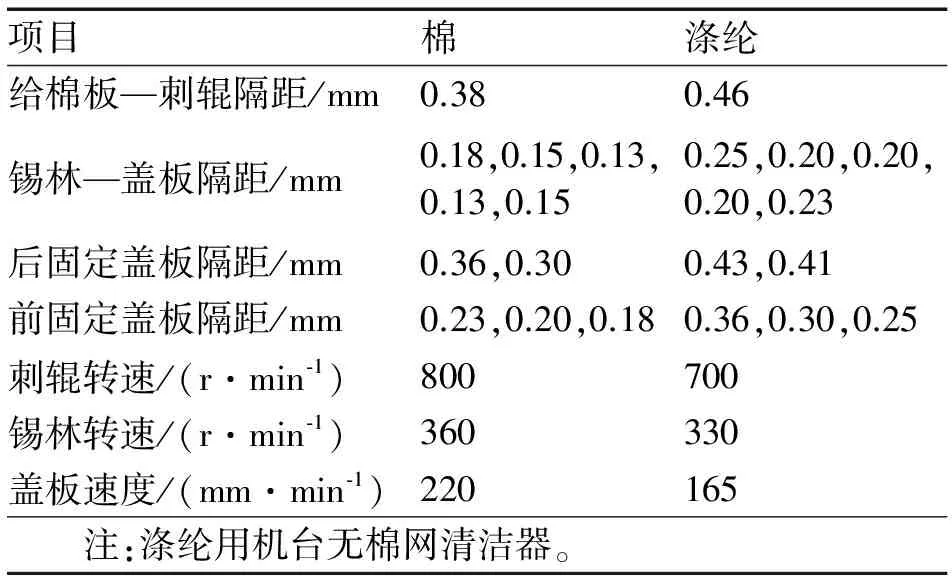

合理的梳理工艺可使生条纤维的“三度”、棉结、短绒达到最佳平衡点,而梳理器材、工艺速度和工艺隔距则是梳理工序的关键。表1、表2分别为不同梳理器材及分梳工艺参数。

表1 主要梳理器材型号规格

项目棉涤纶给棉板长度/mm3032刺辊针布型号AT5610×05011AT5600×05611小漏底种类尘棒网眼式全网眼式小漏底弦长/mm176.5200.0锡林针布型号AC2030×01740AC2520×01560盖板针布型号MCH45MCB36道夫针布型号AD4030×01880AD4030×02090 注:可在涤纶用机台给棉板下方垫厚度为3mm的铁板,以增加给棉板分梳工艺长度。

表2 主要分梳工艺参数

项目棉涤纶给棉板—刺辊隔距/mm0.380.46锡林—盖板隔距/mm0.18,0.15,0.13,0.13,0.150.25,0.20,0.20,0.20,0.23后固定盖板隔距/mm0.36,0.300.43,0.41前固定盖板隔距/mm0.23,0.20,0.180.36,0.30,0.25刺辊转速/(r·min⁃1)800700锡林转速/(r·min⁃1)360330盖板速度/(mm·min⁃1)220165 注:涤纶用机台无棉网清洁器。

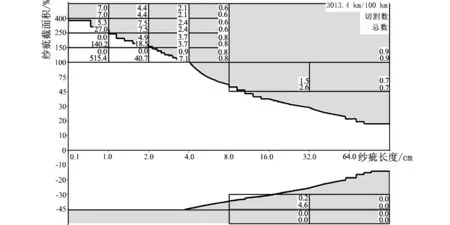

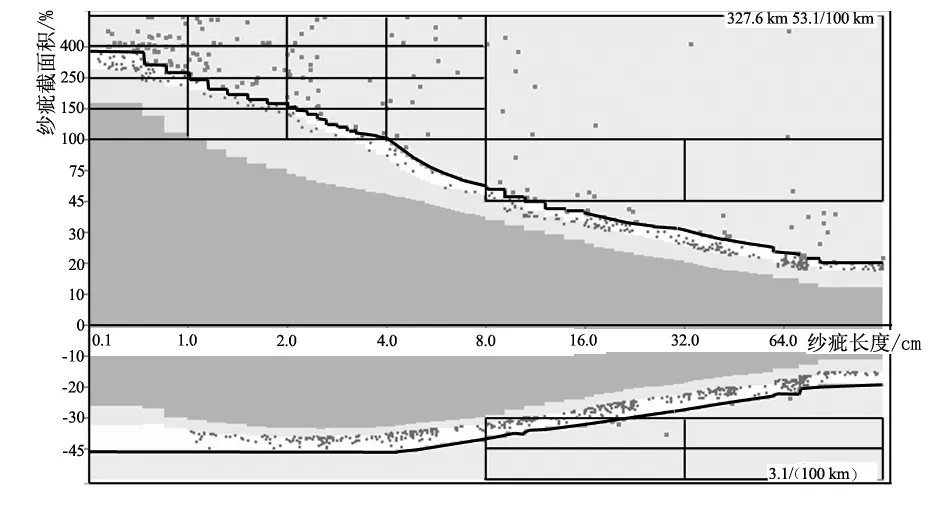

CVC 21.60 tex纱线,梳棉工艺优化前后UQ3型电子清纱器记录的纱疵分级图如图1所示,对比发现优化后的质量明显提高。优化前后条干CV值和IPI疵点虽均相差不大,但因梳理工艺不同,纱疵呈现不同数值。优化前后A1、A2纱疵相差较多,这些纱疵不能被电子清纱器切除,且A1纱疵会在布面上完全显现,导致布面外观质量差且单染“白星”增加[2]。

a) 优化前

b) 优化后

3.3 牵伸

3.3.1 并条牵伸

并条工序的控制重点是提高纤维伸直度和平行度,控制纤维棉结的产生,保护长纤维在牵伸中不被拉断,控制条子中、长片段不匀率,不过度追求条子短片段不匀率。

试验发现,纯棉品种在头并工艺设计合理的情况下,可以使条子棉结零增长,甚至负增长;而涤预并后条子棉结含量只会增加,采用较少的并合数和较小的牵伸倍数,能对棉结的增长有所控制。

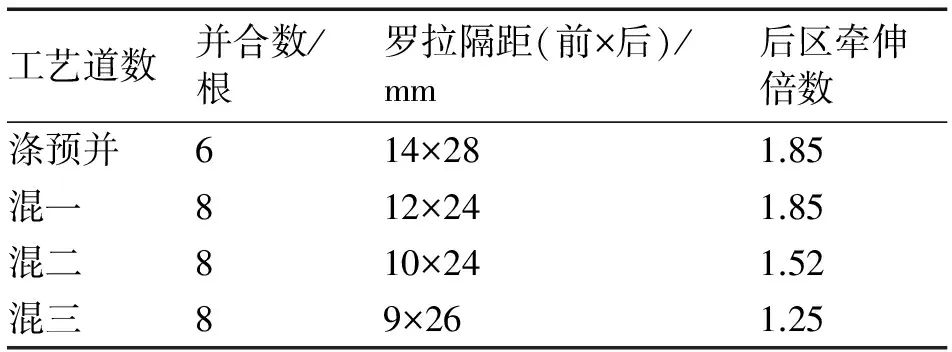

涤棉混纺的混并条工序宜采用注重纤维伸直的牵伸工艺,应注意增加前弯钩伸直时间,降低牵伸力和牵伸不匀率,提高牵伸效率,保证纤维变速容易,且处在比较顺畅的状态下牵伸。对于比例接近50%的涤棉混纺品种,罗拉握持距应依据38 mm涤纶纤维长度偏大控制。表3是通过大量对比试验得出的并条主要工艺参数。

表3 并条主要工艺参数

工艺道数并合数/根罗拉隔距(前×后)/mm后区牵伸倍数涤预并614×281.85混一812×241.85混二810×241.52混三89×261.25

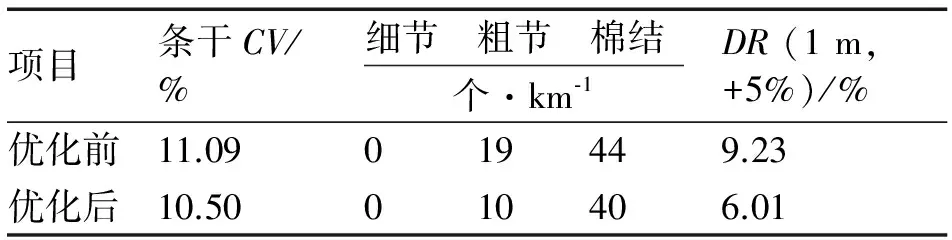

通过试验发现,并条工序采用较大罗拉握持距后,熟条的中、长片段不匀率明显降低且稳定,成纱条干CV值、DR值显著降低,具体见表4。

表4 并条工艺优化前后T/C 65/35 28 tex成纱质量对比

项目条干CV/%细节粗节棉结个·km⁃1DR(1m,+5%)/%优化前11.09019449.23优化后10.50010406.01

3.3.2 粗纱牵伸

粗纱工序作为过渡牵伸工序,其主要任务是保证牵伸顺畅进行,应避免为提高粗纱短片段不匀率而采用“紧隔距、强控制”工艺。粗纱条干CV值降低,虽然会使成纱条干质量有所改善,但强控制工艺下会出现粗纱中片段不匀率波动,造成细纱牵伸困难和不稳定,使IPI疵点、CVb值及DR值恶化。

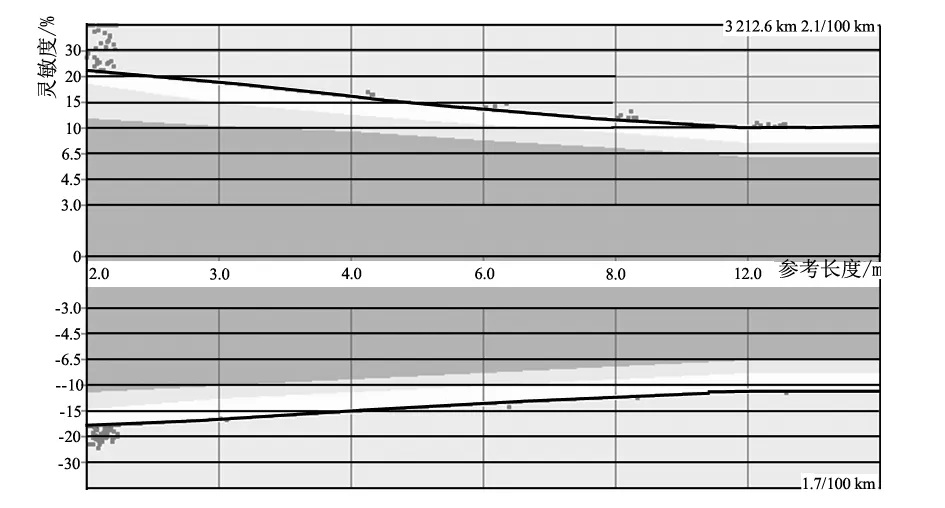

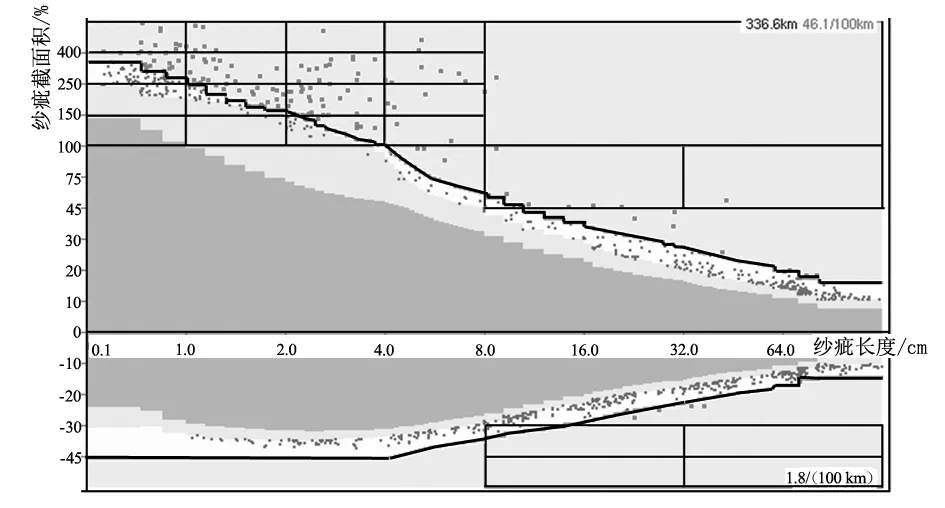

在纺T/C 65/35品种的粗纱机上,通过增大前、后区罗拉隔距,减小后区牵伸倍数的试验证明,柔和、顺畅的牵伸有利于成纱质量的提高和稳定。对于涤纶占比超过50%的品种,当粗纱罗拉隔距设置为9 mm×26 mm×44 mm、后区采用1.16倍牵伸时,粗纱条干CV值无明显变化,粗纱的偏移率DR(1 m±5%)值从约5.0%降至4.0%以下。这些改善在成纱上的表现是纱线中、长片段不匀率降低,在UQ3型电子清纱器CC通道上可以明显看到“纱体”的收窄和“变异”幅度的降低[3],如图2所示;布面本色横档、染色横档及长片段粗、细节明显减少。而在涤纶占比为40%的混纺品种上应用这种工艺却取得相反结果,当粗纱罗拉隔距设置为9 mm×24 mm×40 mm时,成纱质量指标改善。

a) 优化前

b) 优化后

涤棉混纺品种的粗纱捻系数宜偏大掌握。涤纶摩擦因数比棉高,配合偏大的捻系数能更好地利用涤纶长纤维对棉短纤维的摩擦抱合力,以保证在细纱工序为适应长纤维而放大的握持距中,不会过多的发生相对较短的棉纤维的不规律变速。如:T/C 65/35品种的粗纱捻系数建议设定为68~75。

3.3.3 细纱牵伸

细纱工序采用较大的牵伸倍数,会导致牵伸不匀率增加,牵伸效率降低[4]。为取得较好的纱线条干CV值而采取“强控制”理念,会增大牵伸不匀率,降低牵伸效率。对于棉与化纤混纺的品种而言,过强的控制会带来化纤长纤维变速困难、牵伸力增加以及纤维断裂等不良后果,还会使控制纤维的稳定性变差。

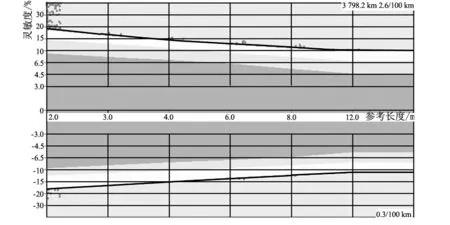

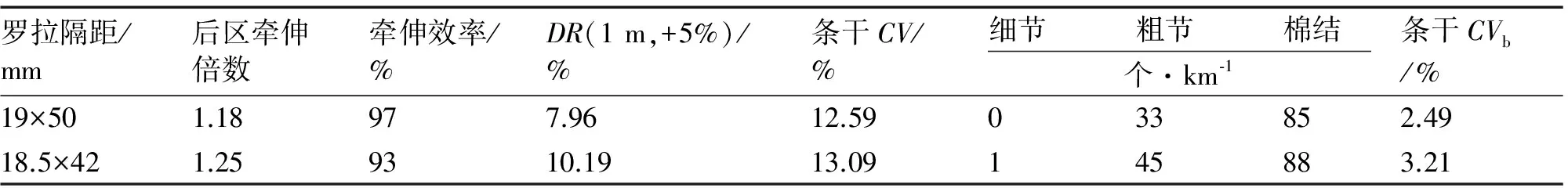

通过理论分析和试验验证,当纺涤纶占比超过50%的涤棉品种时,细纱采用19 mm×50 mm罗拉隔距,后区采用1.2倍的小牵伸倍数,配合适宜的粗纱捻系数,细纱的牵伸效率会显著提高,进而使得DR值显著降低(牵伸效率与DR值呈现较高的负相关性),纱线各项质量指标也有不同程度改善,如表5所示。

表5 T/C 65/35 18.5 tex纱工艺优化前后各项指标对比

罗拉隔距/mm后区牵伸倍数牵伸效率/%DR(1m,+5%)/%条干CV/%细节粗节棉结个·km⁃1条干CVb/%19×501.18977.9612.59033852.4918.5×421.259310.1913.09145883.21

将UQ3型电子清纱器“纱体”图作对比,发现“纱体”和“变异”区域明显收窄,尤其是32 cm以上长度的“纱体”和“变异”,说明纱线中、长片段不匀率降低;从“散点图”可以看出E、F、G分级的长粗节和H分级的长细节切疵数明显减少,如图3所示;而且值车工生活好做,不会出现强控制时环境变化造成质量波动和生活难做。

a) 优化前

b) 优化后

4 结论

4.1 涤棉混纺纱线在清梳工序的控制要点是柔化握持打击和握持分梳,以减少纤维损伤。对清花工序设备进行合理取舍和改造,优选梳理工序器材选配、工艺隔距和工艺速度,保证梳理质量和成纱质量。梳理效果最终会反映在布面质量上,可以通过成纱条干CV值和IPI疵点指标反映,也可以通过Uster纱疵分级仪或UQ3型电子清纱器观察纱体和分级纱疵的变化。

4.2 涤棉混纺纱线应注意并条、粗纱和细纱各工序的主要牵伸任务,不片面、过度追求某一半成品的单一质量指标,应树立全局工艺理念,为纤维的最佳伸直化、清洁化及最小损伤化和纤维的顺畅、规律变速创造工艺条件。

4.3 涤棉混纺纱中有较长的涤纶纤维,如果强调对短纤维的控制而加强控制力度,会造成涤纶纤维出现变速困难、疲劳增加和断裂等问题。在牵伸倍数较大的细纱工序中采取较大的粗纱捻系数,可增加纤维间的抱合力,利用混纺纤维间较高的摩擦因数,使长纤维对较短的棉纤维产生控制力,避免隔距加大后纤维的不规律变速和条干恶化。笔者认为在混比超过50%的棉与其它棉型纤维(长度为38 mm的化纤、再生性纤维等)混纺工艺中,采用“大隔距、柔控制”的牵伸控制原则会取得质量较高且稳定的产品。

[1] 王昌宏.单染涤棉混纺纱线的生产实践[J].上海纺织科技,2013,41(2):34-38.

[2] 陈玉峰.梳棉工序控制A1纱疵的技术措施[J].棉纺织技术,2016,44(7):1-5.

[3] 赵建奎.USTER QUANTUM3型电子清纱器的应用实践[J].棉纺织技术,2014,42(11):55-60.

[4] 史志陶.棉纺工程[M].3版.北京:中国纺织出版社,2004:269.

Optimization of Production Process of Polyester Cotton Blended Yarn

XIE Jiaxiang

(Xiajin Runtong Textile Co.,Ltd.,Dezhou 253200,China)

To improve the quality of polyester cotton blended yarn,starting with optimization of raw material and process,analysis is done to the specific requirements and the technology essentials of raw cotton and polyester.Highlight is given to the optimization of clearing,carding and drafting processes and accessories.Comparison test finds that polyester cotton blended production should start with blended sliver in order to ensure the cotton sliver mixing ratio.Carding procedure should be oriented with soft blow and gripping carding to avoid damage of polyester fiber.General idea of process control should be established according to the main tasks in drawing,roving and spinning processes to ensure fiber straightness,less damage of fiber,smooth fiber transfer,and regular speed variation.In the spinning process with big multiply of drafting process,larger roving twist factor is recommended while in production with the mixing ratio of more than 50% cotton and other cotton fiber blended,the “big gauge,soft control” concept should be considered.

polyester cotton blended;polyester;sliver blending;clearing;carding;drafting;evenness;yarn;yarn fault;process optimization;yarn quality

2016-11-03

谢家祥(1974—),男,山东夏津人,工程师,主要从事纺纱工艺和质量管理控制方面的工作。

TS104

B

1001-9634(2017)03-0048-04