穿销工序中销轴送料装置的设计及运动分析

胡思杰,何高清,时明明,包明帝

(1.合肥工业大学机械工程学院,安徽 合肥 230009;2.安徽农业大学工学院,安徽 合肥 230036)

穿销工序中销轴送料装置的设计及运动分析

胡思杰1,何高清1,时明明2,包明帝1

(1.合肥工业大学机械工程学院,安徽 合肥 230009;2.安徽农业大学工学院,安徽 合肥 230036)

目前国内摇臂生产过程中的穿销工序大多采用手工或半自动方式完成,生产周期长、质量不稳定,无法满足大批量且高质量的生产要求。为了提高穿销工序的自动化程度和穿销质量,同时为了使销轴在送料过程中自动有序下落,设计了一种销轴送料装置。基于Adams虚拟仿真软件对送料装置进行仿真分析,对单颗销轴施加不同大小的力,并改变拨叉转速,得到销轴通过拨叉与料箱间隙的时间。仿真结果表明,送料装置最佳工作转速范围为125~225 r/min和300~425 r/min,此时销轴的送料效率稳定且最高。验证试验结果表明,其结果和仿真分析基本一致,符合设计要求。拨叉机构配合销轴送料装置,在合理的转速下能有效提高穿销工序的效率,降低了人工在摇臂生产线中的介入程度,提高了产品的生产质量及一致性。该装置不仅适用于提高摇臂生产线送料工序效率,而且对提高其他送料装置效率也具有重要的借鉴意义。

自动化; 穿销工序; 碰撞分析; 可靠性; 运动控制

0 引言

目前,国内外摇臂铆压生产线正在向自动化、高效率、智能化方向发展。作为摇臂生产线的重要组成部分,穿销工序对实现自动化以及提高生产效率起着至关重要的作用。其中,销轴送料装置是穿销工序的重要组成部分。现阶段,销轴送料大多采用手工或半自动的作业方式,工作效率低、工人劳动强度大、企业的生产成本高,同时还会因工人处理不当或其他人为因素造成工件的二次损坏[1]。

为提高销轴送料的工作效率以及自动化程度,对料箱的出口进行设计,同时在料箱中添加拨叉机构以及推销装置,以提高销轴送料的效率及自动化程度,保证后续穿销工序的顺利进行;同时,也提高了整套自动化设备的加工生产效率。

1 穿销模块结构及工作原理

穿销模块的主要结构如图1所示。

图1 穿销模块结构图

穿销模块主要分为销轴送料装置、轴承送料装置、穿销装置等部分。在穿销工序中,将销轴直接倒入销轴送料装置的料箱,由其中的拨叉机构拨正,并整齐排列在溜槽中,再由推销机构将销轴推入穿销装置;与此同时,轴承送料装置将轴承逐个送入穿销机构,在轴承进入指定位置后,穿销装置将销轴穿进轴承中,完成穿销。

2 销轴送料装置

穿销装置在完成各零件的装配前,首先要完成销轴的送料工作。因此,销轴送料装置能否顺利送料及其送料效率,对穿销装置能否顺利完成穿销起到决定性作用,并关系到整个设备的加工效率和成品率。以往装配生产线送料流程多为人工操作,且输送的销轴呈无序散落状态。通过人工将销轴摆正后放入送料装置,或在送料前加入中间环节,降低了生产效率,增加了装置以及工作流程的复杂性[2-3]。针对装配生产线中的销轴送料装置进行设计,在料箱底部添加拨叉机构,辅助销轴自动、有序落入送料槽,然后通过推板将有序排列的销轴推入送料管。装置整体结构简单、紧凑,且自动化程度高。

2.1 销轴送料装置的结构及原理

工作时,销轴被倒入料箱中,落入溜槽板上部,此时销轴处于杂乱无序的状态。启动拨叉机构,由电机带动拨叉轴转动,进而带动拨叉轴上的拨叉盘同步转动,拨叉盘上的凸起会拨动杂乱无序的销轴。由于滑槽的宽度只能容纳一个销轴,因此会使得销轴按顺序进入溜槽板的滑槽中,最下排的销轴会被溜槽板前端的推板挡住。当需要送料时,由电磁阀控制气缸带动推杆动作,先将推杆退出,推杆上的一排销轴会滑入横向槽中,由于该横向槽的宽度恰好与销轴的长度相匹配,因此该排销轴在横向槽中也处于有序状态;然后将推杆推进,推杆会将横向槽中的一排销轴推入送料管中,实现自动送料。销轴送料装置结构如图2所示。

图2 销轴送料装置结构图

2.2 销轴碰撞运动分析

在送料装置运动过程中,销轴是以群体的形式存在的,销轴与销轴之间、销轴与料箱之间以及销轴与拨叉机构之间均存在碰撞,进而影响销轴的运动。通过分析销轴的碰撞运动,可以了解不同销轴之间的运动传递情况,从而为后续的仿真分析提供依据。在进行理论分析时,假设销轴为均匀的球体,忽略销轴形状对碰撞的影响。根据物料群碰撞理论[4-5],建立两颗销轴的弹性碰撞模型,如图3所示。设两颗销轴的质量均为m,kg;碰撞前速度分别为v01、v02(v01>v02),m/s;碰撞后销轴的速度分别为v1、v2,m/s;坐标向上为正。

图3 两颗销轴的弹性碰撞模型

由动量定理可知:

m(v01+v02)=m(v1+v2)

(1)

(2)

式中:e21为两销轴的碰撞恢复系数。

由式(1)、式(2)可知:

(3)

(4)

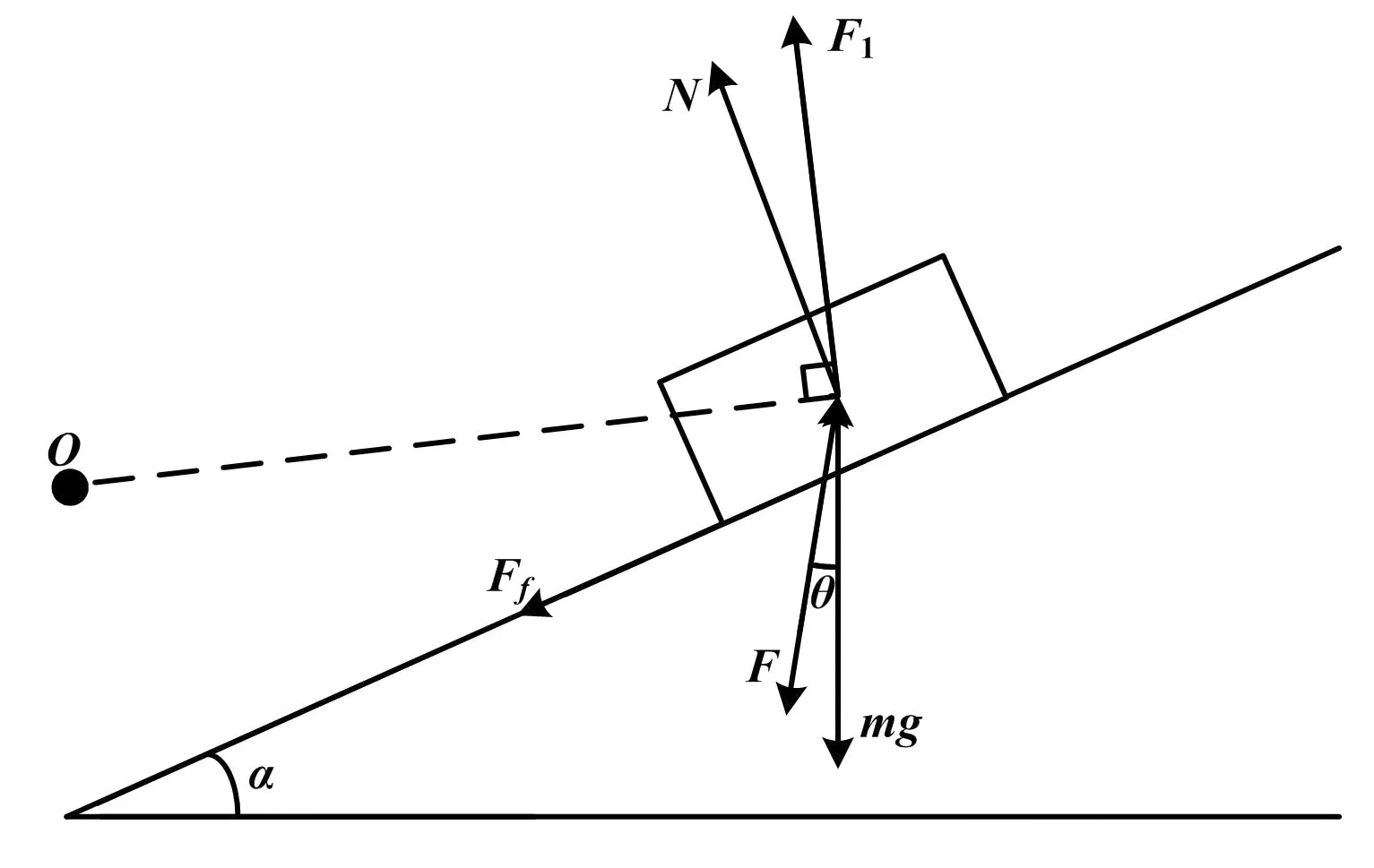

根据式(3)、式(4),将v01与v1、v02与v2分别进行比较,得v01>v1、v02 2.3 销轴送料装置虚拟仿真分析 利用Adams仿真软件对销轴送料装置进行仿真分析[6-11],得到单颗销轴在不同大小的力F以及不同拨叉驱动转速n下的摆正时间t,进而得到最佳拨叉驱动转速的取值范围,为后续的装备设计提供帮助。 2.3.1 虚拟样机模型的建立 通过CATIA软件绘制销轴送料装置的三维模型,然后将模型简化后导入Adams软件,并在导入的模型中添加约束以及运动副等,具体如表1所示。 表1 模型中约束以及运动副的添加情况 2.3.2 销轴在送料装置中的运动仿真 正态分布理论及实践经验均表明,在将销轴随机倒入料箱的过程中,销轴在料箱中的分布符合正态理论,同时考虑到仿真的复杂性以及仿真分析的要求,仅对单颗销轴在送料装置中的运动进行分析。在分析过程中,将不同销轴之间的相互作用力简化为F,其方向与重力mg之间的夹角θ小于30°;对仿真中拨叉推动销轴向上运动的瞬间进行分析,此时销轴受到的垂直于料箱底面的支持力为N,摩擦阻力为Ff,拨叉对销轴的作用力为F1,其方向为销轴质心与拨叉机构转动轴心O点连线的垂直方向。销轴在拨叉向上推动瞬间的受力分析如图4所示。 图4 受力分析图 在Adams软件中绘制销轴模型,并定义材料属性,然后放置在送料装置的料箱中;根据各部件的接触情况,在销轴与料箱以及销轴与拨叉机构之间添加接触约束,同时对销轴施加力F,最后进行仿真。 通过碰撞理论可知,影响销轴摆正通过料箱底部的因素主要有拨叉机构的转速n以及销轴之间的相互作用力F。在虚拟仿真过程中,分别取F1=0 N、F2=3 N、F3=5 N,然后在F1~F3的作用下,分别给拨叉机构施加不同的转速n,测定销轴通过拨叉与料箱底面之间的间隙时所用的时间t;同时根据实际工作要求,设定仿真过程中单颗销轴通过间隙时间t的上限为2 s,以此进行比较分析,选定转速n的取值范围。不同转速和受力对送料时间的影响曲线如图5所示。 图5 不同转速和受力对送料时间的影响曲线 由图5可知,当n处于低速段(0~100 r/min)时,t达到上限值2 s;在中速段(100~550 r/min)时,t处于1.5 s以下;而在高速段(550~675 r/min)时,t大都超过1.5 s,且部分数值达到2 s的上限值。与此同时,随着F的增大,n的取值范围有所增大。通过对比以上3种情况下t的变化情况,选定有效拨叉转速n的范围为125~225 r/min及300~425 r/min。 为验证仿真结果的可靠性[12],对200颗长度为12 mm、外径为8 mm的销轴进行多次重复落料试验,然后分别测定在不同拨叉转速下销轴摆正并有序通过间隙的时间,时间上限设定为60 s。试验中,对每个转速测试15次,并取平均时间,最后绘制时间-转速曲线图,如图6所示。 图6 时间-转速曲线 由图6可知,送料装置中的200颗销轴随着拨叉转速n的逐渐提高,销轴通过间隙的时间t整体呈下降趋势;当n在125~450 r/min内取值时,t变化较为平稳,且数值均在35 s以下,符合对n的取值要求;而当n大于450 r/min后,t呈现上涨趋势,并大都超过35 s。由于试验中设备自身存在一定的上下振动和误差等因素,可能会对t造成一定的影响,但是时间随转速变化的趋势基本上与虚拟仿真结果保持一致,故仿真分析所得转速取值范围有效,可为确定销轴送料装置中拨叉转速提供依据。 根据对销轴在送料机构中的运动分析,研究了其在下落过程中的受力情况,通过Adams软件对销轴送料装置进行仿真,得到拨叉转速n与销轴通过间隙时间t的关系曲线。进行了有序输送200颗销轴的试验,得出在不同拨叉转速n下销轴通过间隙的时间t的趋势与虚拟仿真结果基本一致,验证了仿真结果的可靠性。确定了拨叉转速n的取值范围是125~225 r/min及300~425 r/min,在此范围内单颗销轴通过间隙的时间t均较为平稳,且数值均小于1 s,完全满足装置的工作要求。该送料装置满足穿销工序的使用要求,且实现了送料过程中销轴的有序下落,提高了整体工序的自动化程度。 [1] 何高清,胡思杰,韩春明,等.一种销轴送料装置:201610133527.0[P].2016-06-22.[2] 田忠静,吴文福.压电振动送料装置的研究现状及其应用[J].机械设计与制造,2011(11):13-15. [3] 吴长庆.一种新型伸缩拨叉送料装置[J].山西冶金,2014,37(2):86-88. [4] 王新文.物料群颗粒与振动床面碰撞运动理论分析[J].矿山机械,2003(10):46-51. [5] 李海龙.基于ADAMS的直线往复振动筛筛分性能研究[D].昆明:昆明理工大学,2014. [6] 时明明,周洁,金瑶,等.小型红枣去核机料斗机械振动装置设计及仿真分析[J].食品与机械,2016,32(7):76-79. [7] 于殿勇,钱玉进.基于ADAMS动力学仿真参数设置的研究[J].计算机仿真,2006,23(9):103-107,183. [8] 程云芬.直线振动筛的结构优化设计及模态分析[D].太原:太原理工大学,2014. [9] 霍鹏飞,杨洁明,任锡义,等.基于Pro/E和ADAMS的直线振动筛动力学仿真[J].煤矿机电,2010(3):14-17. [10]马履中,林钰珍,杨文亮,等.基于籽粒运动的多维振动筛分效率分析[J].农业机械学报,2009,40(10):62-66. [11]DEMEULENAERE B,BERKOF R S.Improving machine drive dynamics:a structured design approach toward balancing[J].Journal of Mechanical Design,2008,130(8):1-7. [12]王永岩,张则荣.振动筛试验模型和原型相似试验研究[J].机械工程学报,2011,47(5):101-105. Design and Motion Analysis of the Pin Shaft Feeding Device in Peg Process HU Sijie1,HE Gaoqing1,SHI Mingming2,BAO Mingdi1 (1.School of Mechanical Engineering,Hefei University of Technology,Hefei 230009,China;2.School of Engineering,Anhui Agricultural University,Hefei 230036,China) At present,most of the peg processes in rocker arm production in our country are completed by manual or semi-automatic way:the production cycle is long,and the quality is unstable,which cannot meet the requirement of high-quality batch production.In order to improve the level of automation and quality of the peg process,and to make the pin shaft automatically dropping orderly in the process,the pin shaft feeding device is designed.The simulation analysis is carried out based on Adams virtual simulation software for the feeding device;different magnitude of force is applied to the single pin,and the speed of fork is changed,to obtain the time of the pin shaft going through the gap between the fork mechanism and the bin.The results of simulation show that the best working speed of feeding device is in the ranges of 125 ~ 225 r/min and 300 ~ 425 r/min,and the feed efficiency of pin shaft is stable and highest.Finally,the results are verified by the experiments,and the results are basically the same as the simulation analysis,and meet the design requirements.The fork mechanism cooperates with the pin shaft feeding device,effectively improves the efficiency of peg process in a reasonable speed,reduces the degree of manual intervention for the rocker arm production line, and improves the product quality and high consistency.Not only are the results suitable for improving the efficiency of feeding process in rocker arm production line,but also provide important reference for improving the efficiency of other feeding devices. Automation; Peg process; Collision analysis; Reliability; Movement control 胡思杰(1991—),男,在读硕士研究生,主要从事自动化装备方向的研究。E-mail:982221803@qq.com。 何高清(通信作者),男,在读博士研究生,副教授,硕士生导师,主要从事数控技术、智能制造与自动化装备的研究和应用。 E-mail:hegq2008@163.com。 TH13;TP23 A 10.16086/j.cnki.issn1000-0380.201706008 修改稿收到日期:2017-01-09

3 验证试验

4 结束语