低能气相腐蚀系统的建模与仿真

张红霞,杨旭辉,马芳兰,胡艳琴,徐武德,马宏伟

(甘肃省科学院传感技术研究所甘肃省传感器与传感技术重点实验室,甘肃 兰州 730000)

低能气相腐蚀系统的建模与仿真

张红霞,杨旭辉,马芳兰,胡艳琴,徐武德,马宏伟

(甘肃省科学院传感技术研究所甘肃省传感器与传感技术重点实验室,甘肃 兰州 730000)

低能气相腐蚀系统在微电子机械系统(MEMS)生产工艺中的应用非常广泛,但是该系统的设计和开发十分复杂。为了降低系统设计的复杂度和生产成本,对低能气相腐蚀系统进行了基于可视化开发工具LabVIEW的建模和仿真。以XeF2腐蚀MEMS中的无定形硅为例,对腐蚀速率、时间与腐蚀效果之间的关系进行了研究,重点分析和讨论了建模中需要解决的三个重要问题:循环控制回路中交换腔气体压强的计算方法、恒定腐蚀速率下腐蚀气体压强的计算方法以及非晶硅牺牲材料表面积与时间的关系。根据对反应趋势的计算结果进行仿真,表明在腐蚀一个微结构的过程中,腐蚀速率能够维持恒定。仿真结果验证了该方法可以快速模拟真实的低能气相腐蚀环境,具有准确性和可行性,为后期系统的设计和开发提供了数据参考和技术指导。

MEMS; 腐蚀系统; 低能气相; 腐蚀速率; LabVIEW;牺牲层; 建模; 仿真

0 引言

针对气相腐蚀系统的参数难以确定的问题,通过对其条件体系进行建模和仿真,可以最大限度地进行仿真分析,从而得到准确的参数,为气相腐蚀系统的实现提供一定的理论依据和技术指导。

低能气相腐蚀系统就是通过将腐蚀气体与牺牲层表面接触,实现结构悬空和机械可动的腐蚀工艺过程[1]。该系统在微电子机械系统(micro electro mechanical system,MEMS)加工过程中应用广泛[2]。使用该方法进行MEMS加工,可以提高产品优良率、均匀性和产量。但是由于该系统涉及很多参数和受许多干扰因素影响,其设计和开发非常复杂。为了降低系统设计的复杂度,得到相关的设计参数,本文基于可视化开发工具LabVIEW,对低能气相腐蚀系统进行了建模和仿真,经过一段时间的运行,获得了具有一定参考价值的数据,为系统的设计和开发提供了技术指导。

本文首先介绍了低能气相腐蚀系统的基本概念,并从相关理论和原理出发,对系统的建模过程进行了详细的论述;然后用LabVIEW进行了仿真、测试和分析,结果表明,通过该方法获取的反应趋势与理论计算结果相符,仿真方法正确可行。

1 系统简介

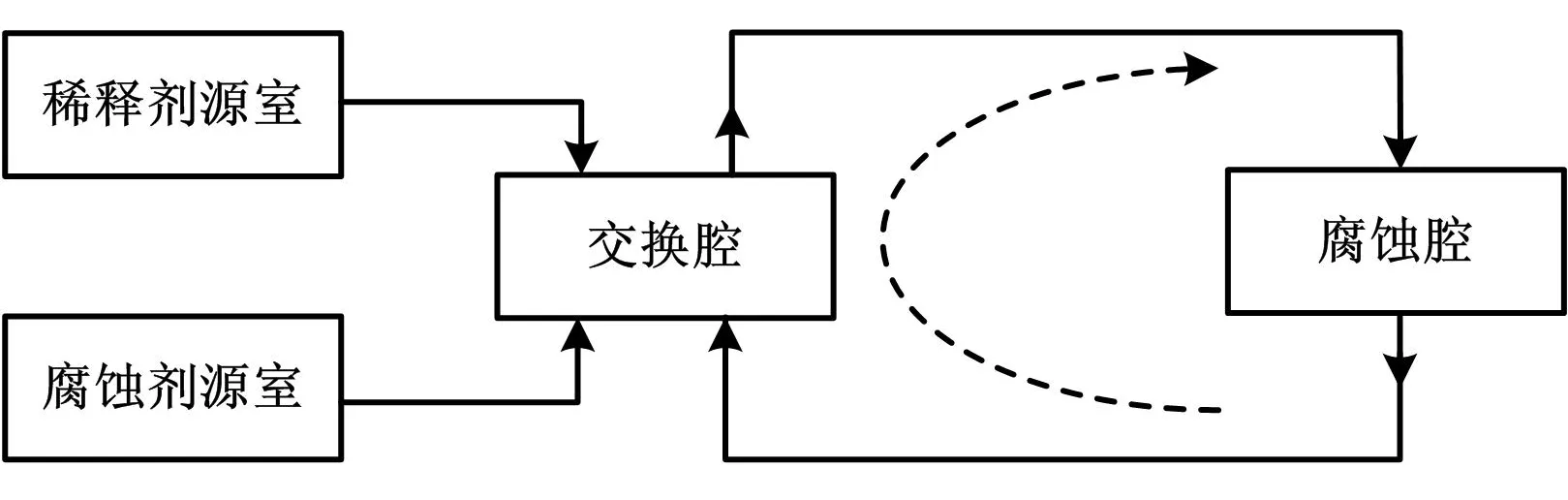

低能气相腐蚀系统就是通过控制腐蚀气体的通路及其流向、浓度和压强,控制腐蚀气体与牺牲层表面的反应,以实现MEMS结构的腐蚀工艺。系统模型由稀释气源、腐蚀气源、交换腔、腐蚀腔及相关阀门、泵和压力表等组成,低能气相腐蚀系统模型如图1所示。腐蚀气源和稀释气源先充在腐蚀剂源室和稀释剂源室内,由阀门控制在交换腔中进行混合,然后再充入腐蚀腔与牺牲层材料发生反应。

图1 低能气相腐蚀系统模型

2 系统建模

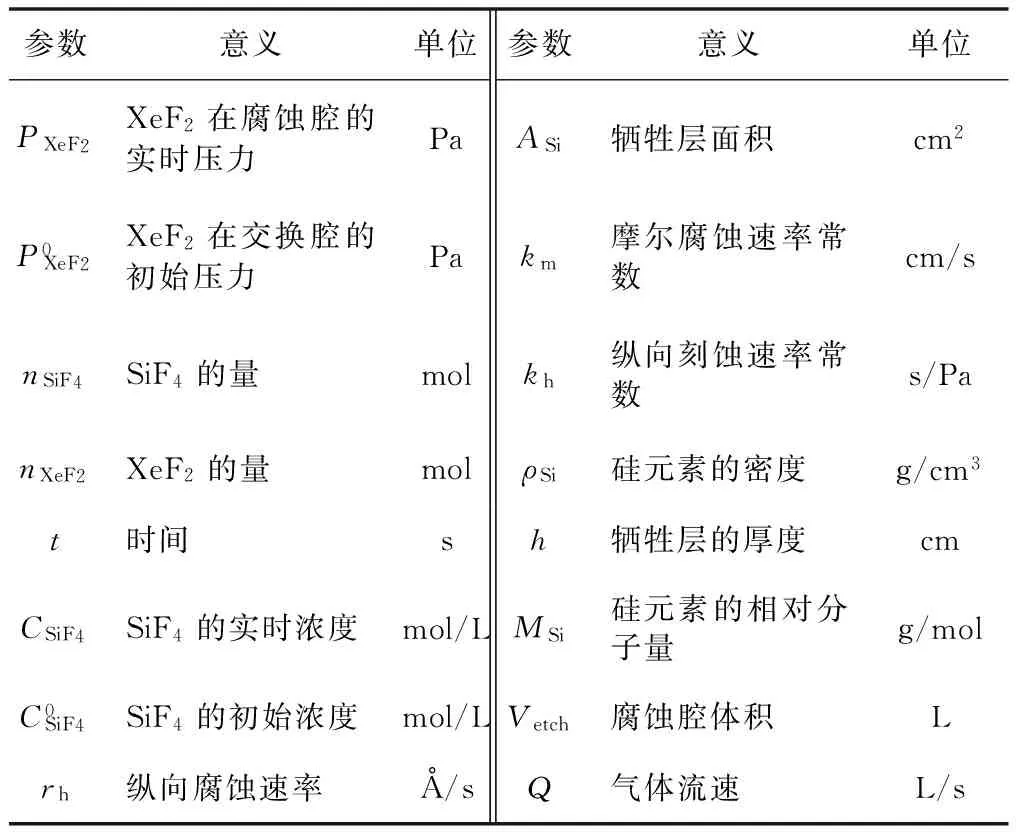

在进行系统建模前,先对系统建模时所用到的一些参数和符号进行介绍,具体如表1所示。

表1 系统建模所需的参数和符号表

下面对系统模型进行详细说明。以XeF2腐蚀MEMS中无定形硅为例进行介绍,反应方程式为:

2XeF2+Si=2Xe+SiF4

(1)

式中:Xe和SiF4为挥发性腐蚀产品。

假设腐蚀过程化学反应很快,腐蚀腔里的XeF2浓度是均匀的,则SiF4的质量平衡方程为:

(2)

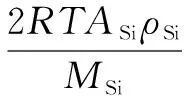

根据腐蚀产物SiF4产生的速率,腐蚀速率可以表示为:

(3)

腐蚀腔里XeF2的压力随时间的变化由式(4)得到:

(4)

因此,恒定的腐蚀速率可以用下式计算:

(5)

式中:κ为反应常数。

(6)

结合式(2)和式(5),可以推导出非晶硅牺牲材料表面积与时间的关系,并表示为:

(7)

基于以上分析,分别提出以下三个关键问题,并通过求解来建模。

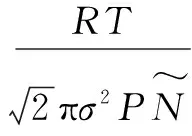

①在该循环控制回路中,计算交换腔所需气体压强。根据气体分子扩散理论和化学腐蚀反应理论,分子平均自由程可以表示为:

(8)

由于微器件中最小的晶圆是0.5 μm,则确定所需气体的平均自由程λ=0.5 μm,根据式(8)即可得P。如果选取稀释气体,那么碰撞直径σHe=2.457 5 Å,预计交换腔需要压强PHe=31 064.11 Pa;如果选取稀释气体N2,那么σN2=3.681 Å,预计交换腔需要压强PN2=26 664.5 Pa。

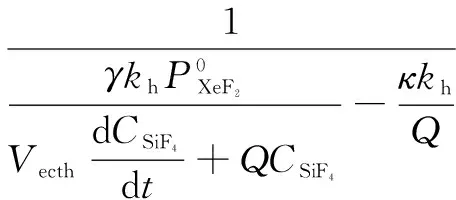

②在腐蚀速率维持恒定的情况下,计算腐蚀气体压强。

腐蚀腔里XeF2的压力随时间的变化由式(4)得到,则足够时间后,腐蚀腔里的XeF2的压力可以用初始时刻的压强表示为:

(9)

因此,恒定的腐蚀速率可由式(5)、式(6)、式(9)计算得到:

(10)

③仿真牺牲层面积实时腐蚀效果。

在腐蚀过程中,维持恒定的腐蚀速率是牺牲层表面积随时间变化的必要条件。非晶硅表面积与时间的关系可以用来估算注入腐蚀腔的腐蚀气体浓度和压强[3]。

已知参数γ=1.287×10-8mol/(cm3·V);单位常数K=0.125 mm/a。

对式(3)求解,可得到200 s的SiF4浓度为 :CSiF4(200 s)= 4.6 mol/L。

将其代入式(7)、式(3),可得到Asi(300 s)=172.335 cm2、rh(300 s)=24.986 Å/s。

同上,可得CSiF4(300 s)=5.104 mol/L、rh(400 s)=24.637 Å/s、ASi(400 s)=171.813 cm2。依此类推,可以得到任意时刻的CSiF4和ASi,直到牺牲层全部被移除。

3 基于LabVIEW的系统仿真

3.1 LabVIEW介绍

LabVIEW是一种用图标代替文本代码创建应用程序的图形化编程语言[5-6]。它采用数据流编程方式,被工业界、学术界和研究实验室所认可,被视为一个标准的数据采集和仪器控制软件。它提供了完整的系统辨识、控制设计、仿真和控制器执行模块工具[7]。利用这些模块和工具包,能方便地进行算法开发、分析和验证。其仿真模组可以完全脱离任何外部建模工具的支持,独立进行绝大多数类型动态系统的建模和仿真。通过将LabVIEW控制设计与仿真模块、LabVIEW MathScript RT模块相互结合,即可进行低能气相腐蚀系统的建模、仿真和验证[8]。

3.2 系统仿真

根据上述数学模型,在LabVIEW中编写了仿真程序,仿真每一时刻的系统变化,从而模拟整个系统的运行过程,获取系统运行所需要的参数。

根据后台编写的基于时间序列的系统运行状态的仿真程序,得到了系统随时间逐步变化的一系列参数;在前台开发了仿真界面,并在界面中设计了腐蚀气瓶、稀释气瓶、腐蚀剂源腔、稀释剂源腔、交换腔和腐蚀腔,以及所用到的泵、气压计、阀门等配件[9]。

这些腔体可以根据后台计算的结果,实时呈现出各自不同的状态,并实时显示腐蚀速率、腔体压强及牺牲层大小等参数。

在完成腐蚀系统后,进行了一系列的仿真试验。在仿真过程中,如果腐蚀速率降低到稳定值的90%,则将腐蚀腔中的气体排出并抽成真空,重新注入腐蚀气体后再次进行腐蚀过程。

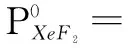

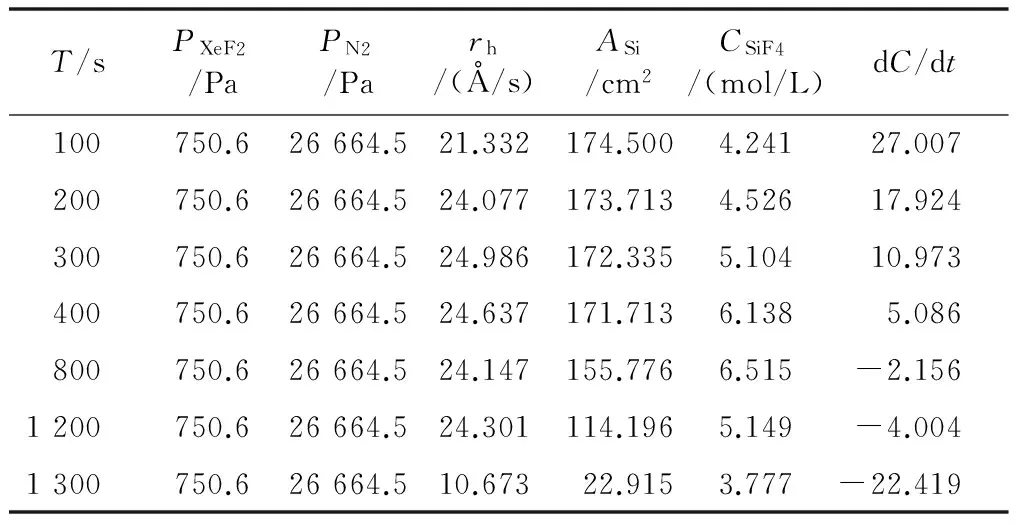

经过一段时间的运行,腐蚀系统仿真结果如表2所示。这些数据为建立真实的腐蚀系统提供了数据参考和技术指导。

表2 腐蚀系统仿真结果

4 结束语

低能气相腐蚀系统在MEMS生产工艺中应用非常广泛,但是由于该系统涉及很多参数和受很多干扰因素影响,所以其设计和开发非常复杂[10]。通过对系统进行建模并使用相关工具进行仿真,可以快速模拟真实的试验环境并得到相关参数,从而为设计和开发低能气相腐蚀系统提供数据参考和技术指导。本文基于上述目的,对气相腐蚀系统进行了简化,并在可视化编程工具LabVIEW中进行了建模和仿真,得到了一些参数。这些参数和系统反应趋势与理论计算结果相符,具有一定的参考价值。由于气相腐蚀系统较为复杂,本文对系统进行了简化,但并没有加入真实系统中的干扰因素,在接下来的工作中将会对系统进行进一步的优化。

[1] SHI H, SCHAADT G P, HUIBERS A G, et al. Etching method used in fabrications of microstructures: US7027200 B2[P]. 2006-04-11[2016-01-10].

[2] 吴晓,周星元.基于MEMS牺牲层技术的发展现状[J].现代制造工程,2007(9): 86-88.

[3] CHAADT G P, SHI H. Etching method in fabrications of microstructures: US6939472[P].2005-09-06[2016- 01-10].

[4] SHI H, SCHAADT G P. Methods and apparatus of etch process control in fabrications of microstructures: US7645704[P]. 2010-01-12[2016-01-10].

[5] 郭一楠,程健,陈颖.基于LabVIEW和MATLAB的过程控制虚拟仿真平台研究[J].电气电子教学学报,2006,26(2):61-64,82.

[6] 李宁,乐伟伟.基于LabVIEW远程测控技术的实现[J].装备制造技术,2014,42(11):250-251.

[7] 蔡建安,陈洁华,张文艺.计算机仿真和可视化设计[M].重庆:重庆大学出版社,2006.

[8] 钱积新,王慧,周立芳.控制系统的数字仿真及计算机辅助设计[M].北京:化学工业出版社,2003.

[9] 胡艳琴,张红霞,左显维,等.MEMS工艺中气相腐蚀系统研究现状[J]. 电子制作,2016,23(16):35-36.

[10]付久长,米双山,丁俊杰.基于AMESim和LabVIEW的液压系统可视化仿真技术实现[J].液压与气动,2011,35(10):89-91.

Modeling and Simulation of the Low Energy Gas-Phase Etching System

ZHANG Hongxia,YANG Xuhui,MA Fanglan,HU Yanqin,XU Wude,MA Hongwei

(Gansu Province Key Laboratory of Sensors and Sensing Technology,Institute of Sensor Technology,Gansu Academy of Sciences,Lanzhou 730000,China)

Low-energy gas-phase etching systems are widely used in the production process of MEMS,but the design and development of the system are very complex.In order to reduce the complexity of the system design and the production costs,the modeling and simulation of the low-energy gas-phase etching system based on visual development tools LabVIEW are carries out.With the XeF2etching amorphous siliconin MEMS as example,the relationship between etching rate,time and etching effect are researched,and three of the essential issues to be resolved in modeling are analyzed emphatically:the calculation method of the gas pressue in the exchange chamber in the cycling control loop; the calculation method of the pressure of etching gas under constant etching rate; and the relationship beteen the surface area of the amorphous silicon sacrificial materialand the time.The simulation is conducted in accordance with the calculation results of the reaction trend,in which the constant etching rate can be maintained in the process of etching a microstructure.The simulation results show that the method can emulate the real low-energy gas-phase etching environment quickly,and the simulation method is correct and feasible.It provides reference data and technical guidance for the design and development of the late system.

MEMS;Etching system; Low-energy gas-phase; Etching rate; LabVIEW; Sacrificial layers; Modeling; Simulation

甘肃省科学院青年科技创新基金资助项目(2014QN-18)、甘肃省科学应用研究与开发计划(2013JK-01)

张红霞(1982—),女,学士,工程师,主要从事计算机测控技术及应用方向的研究。E-mail:zhanghongxia_gs@126.com。 杨旭辉(通信作者),男,博士,高级工程师,主要从事计算机应用技术、计算机仿真方向的研究。 E-mail:yangxh1-2@163.com。

TH705;TP391

A

10.16086/j.cnki.issn1000-0380.201706004

修改稿收到日期:2017-03-10