浅谈清潩河橡胶二坝人工砾石床钢管安装工艺

符运友��

【摘要】清潩河橡胶二坝人工砾石床项目连接和引水管道部分配水管道采用的管材为钢管。本文对钢管安装过程中的主要工序进行了阐述,通过编制详细的管道安装工艺,实施严格的焊接质量控制和防腐处理,达到了预期安装效果。通过管道试压和运行效果证明,管道安装质量经受住了实践检验。

【關键词】橡胶二坝;钢管安装;钢管防腐;钢管试压

A Brief Introduction to Qingyi River Rubber Second dam Artificial Gravel bed Steel pipe Installation Process

Fu Yun-you

(Henan Water Conservancy No.2 Engineering BureauZhengzhouHenan450000)

【Abstract】In Qingyi River rubber second dam artificial gravel bed project, the pipe used for connecting and diversion piping part of the distribution pipeline is steel pipe. This paper describes the main process of steel pipe installation. The installation achieves the expected effect, through the preparation of a detailed pipeline installation process and the implementation of strict welding quality control and anti-corrosion treatment. Pipeline installation quality has withstood the practice test,proved by the pipeline test and operation results.

【Key words】Rubber dam;Steel pipe installation;Corrosion protection of steel pipe;Steel pipe pressure test

1. 引言

许昌市清潩河橡胶二坝人工湿地项目位于清潩河橡胶二坝与许由路之间的河道东西两岸滩地内,利用清潩河橡胶二坝上下游水位差,将河道上游的河水旁流引入水平潜流人工湿地处理单元进行处理,使处理后清潩河干流水质稳定达到Ⅴ类水质后再注入清潩河。清潩河橡胶二坝人工砾石床项目连接和引水管道部分配水管道采用的管材为钢管,管道安装1.7Km左右。

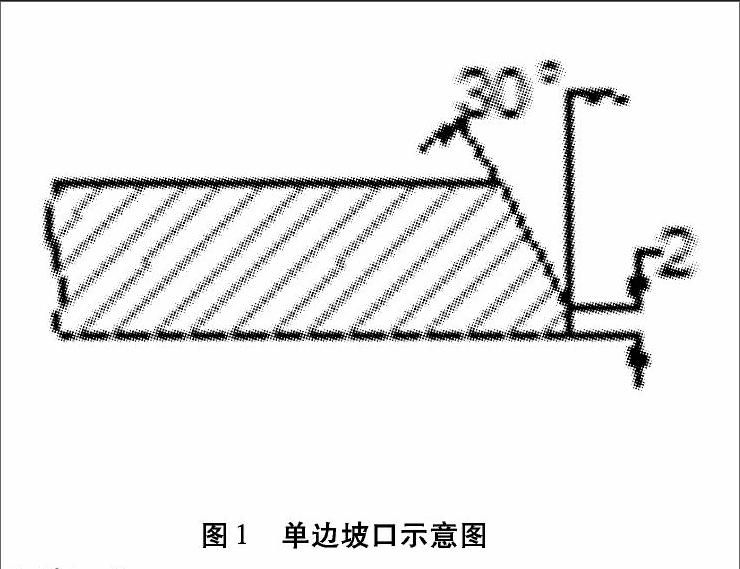

图1单边坡口示意图

2. 钢管安装工艺

2.1钢管安装。

2.1.1安装要求。

管道安装前,先对钢管进行逐根检查、编号,管节表面无斑疤、裂缝、严重锈蚀等缺陷,管节内部防腐层无损坏。管道安装应在沟槽基础质量检验合格后进行,选用管径相差最小的管节组对接,钢管与钢管连接采用焊接,钢管与阀门连接采用法兰接口。钢管安装前先清理管内杂物,并用水清洗管口。对口时纵向焊缝错开,当管径大于或等于600mm时,错开间距不得小于600mm。管道大于DN800mm时,点焊长度80~100mm。对口时应使内壁齐平,当采用长5000mm的直尺在接口内壁周围顺序贴靠,错口允许偏差为0.2倍壁厚,且不得大于2mm。

2.1.2安装偏差控制。

钢管的直管、弯管和岔管以及伸缩节等附件与设计轴线的平行度误差应不大于0.2%;钢管安装中心的偏差和管口圆度应遵守《压力钢管制造安装及验收规范》DL5017的规定;钢管始装节的里程偏差不应超过±5mm,弯管起点的里程偏差不应超过±10mm,始装节两端管口垂直度偏差不应超过±3mm;明管支座位置误差应按施工图纸规定,最大不得超过5mm,与钢管设计中心线平行度偏差不大于0.2%。支座安装后,不应有任何卡阻现象,局部间隙不应大于0.5mm。鞍形支座的顶面弧度间隙不应大于2mm。

2.2钢管焊接。

2.2.1焊缝形式。

焊接钢管管壁厚度为8~14mm,采用单边60°Y形,焊缝形式如图1、图2所示:

2.2.2焊接要求。

焊接前将拟焊面及坡口两侧各50~100mm范围内的氧化皮、铁锈、油污及其他杂物清除干净,再进行外观检查,每一焊道焊完后也应及时清理渣皮、飞溅物;点焊位置厚度,应与第一层焊接厚度相似,其焊缝根部必须焊透。钢管的纵向焊缝端部,不得进行点焊;多层焊接时,层间接头应错开,第一层焊接缝根部必须均匀焊透并不得焊烧穿,在焊接以后各层时,应将前一层熔渣全部清除干净,每层焊缝厚度一般为焊条直径的0.8~1.2倍,各层引弧点和熄弧点均应错开;焊缝表面光洁,无裂纹,气孔,弧坑和灰渣,宽窄均匀整齐,无明显的凹凸缺陷及咬边现象。焊缝加强面应高出管面约2mm,焊出坡口边缘2~3mm;为减少变形和收缩应力,在施焊前选定定位焊焊点和焊接顺序从构件受周围约束较大的部位开始施焊,向约束较小的部位推进;双面焊接时,在其单侧焊接后应进行清根并打磨干净,再继续焊另一面。对需要预热后焊接的钢管,应在清根前预热;纵缝焊接应设引弧和断弧的助焊板,严禁在母材上引弧和断弧,定位焊的引弧和断弧应在坡口内进行;每条焊缝应一次连续焊完,当因故中断焊接时,应采取防裂措施。在重新焊接前,应将表面及熔池清理干净,确认无裂纹后,方可按原工艺继续施焊。

2.2.3管壁表面整修。

管壁内面的突起处,应打磨清除;管壁表面的局部凹坑,若其深度不超过板厚的10%,且不超过2mm时,应使用砂轮打磨,使钢板厚度渐变为过渡,剩余钢板厚度不得小于原厚度的90%;超过上述深度的凹坑,进行焊补。

2.2.4焊缝检验。

所有焊缝均按《压力管道制造安装及验收规程》DL5017的规定进行外观检查,焊缝内部缺陷采用煤油渗透检验逐口检查,对焊缝有质量缺陷的,进行超声波无损探伤,检查焊缝内部情况。

2.3钢管防腐。

(1)钢管表面涂装前,先进行表面预处理。在预处理前,钢管表面的焊渣、毛刺、油脂等污物应清除干净。预处理后,表面粗糙度达到:土料600μm,厚浆重涂料及金属热喷涂料600μm。表面预处理应使用无尘、洁净、干燥、有棱角的铁砂喷射处理钢管表面。喷刷后的表面不应再与人手等物体接触,防止再度污染,施喷涂料前,使用钢刷和真空吸尘清除残留砂砾等杂物。作业人员应带纤维手套,若不慎用手触及已清理好的表面,应立即用溶剂清洗钢管表面。清理后的钢管表面尽快进行涂刷底漆,间隔时间不得超过4h。涂刷要均匀,各道漆涂装方向相互垂直,不得漏涂。底漆表面干后,即可涂中间漆,常温下两道涂层之间的间隔时间不应超过24h。

(2)底漆作为管道打底涂料,金属除锈合格后,立即涂上,单道厚度≥50um,两道面漆涂装总厚度≥100um,涂两遍底漆使用量应满足材料要求,面漆涂装于底漆之上,与底漆要有良好的粘结力;施涂后的钢管小心轻放,保护涂层免受损伤,并防止高温、灼热及不利气候条件的有害影响。

2.4钢管试压。

钢管试压采用分段试压的方式,每段长度不大于1000m,具体分段方法根据各施工区段的具体长度而定。管道水压试验前,应做好水源引接及排水疏导路线的设计。管道灌水应从下游缓慢灌入。灌入时,在试验管段的上游管顶及管段中的凸起点应设排气阀,将管道内的气体排除。

2.4.1标准试压。

水压试验时应有专人负责观察检查,随时掌握来水情况及压力的变化情况。水压试验前应将管内空气通过排气阀排掉,管线内保持10~20m的水头,持续若干小时直至不需加压为止,然后缓慢地增到试验压力开始试压。水压升至试验压力后,保持恒压10min,检查接口、管身无破损及漏水现象,管道强度试验合格;在10min内压力下降不大于0.02 MPa,管道严密性试验合格,试验结果优良。

2.4.2试压要求。

试验管段灌满水后,宜在不大于工作压力条件下充分浸泡后再进行试压,钢管有水泥砂浆衬里,管道浸泡时间不少于48h,才可进行水压试验;试压所需的设备仪器应保持其良好状态。测压表需经检验合格并在有效检定期内,直径至少为120mm,测压值要至少达到量程75%。当采用弹簧压力计时精度不应低于1.5级,最大量程宜为试验压力的1.3~1.5倍,表壳的公称直径不应小于150mm,使用前应校正;每段试压的管段要用法兰堵死顶住试验压力,试压时不许关闭阀门。排泥阀和隔离阀打开,并用法兰堵死。已装好的排气阀在试压时可以使用;管内空气通过排气阀排掉,管线内保持10~20m的水头,持续若干小时直至不需加压为止。然后慢慢增到试验压力开始试压。水压试验完毕,将压力泄放至工作壓力以下。

3. 结语

清潩河橡胶二坝人工砾石床连接和引水管道采用科学合理的安装施工工艺,在钢管安装过程中,严格按照焊接要求进行了焊接质量控制,对管道需要在现场进行防腐的部位进行了防腐处理,并按照相应的规范要求对管道试压,试验结果优良,目前运行效果良好。

[文章编号]1619-2737(2017)05-09-608

[作者简介] 符运友(1973.8-),男,职称:高级工程师,从事水利建设管理工作。