浅析路面改造工程共振机械碎石化施工技术的应用

孙平

摘 要 本文在充分了解共振機械碎石化施工原理的基础上,结合具体工程案例,对路面改造工程共振机械碎石化施工准备、施工要点等相关内容进行了分析与探究。

关键词 路面改造工程;共振机械碎石化;施工准备

中图分类号 U4 文献标识码 A 文章编号 2095-6363(2017)07-0033-02

1 共振机械碎石化的施工原理

共振机械碎石化技术的简称为RPB,其主要用于破除板块完整性与结构性较差的旧水泥混凝土路面。共振碎石机械产生的振动能量具有高频低幅特点,振动能量向水泥混凝土板传递,并被水泥混凝土板吸收。如将传感器装到共振碎石机上,可利用机载电脑对碎石化锤头的振动频率进行自动调节,促使锤头和水泥混凝土板同时振动,快速破碎旧路水泥混凝土板。旧水泥混凝土结构破碎后,可看作是新路面结构层的基层,此层力学特性基本等同于柔性基层,与普通品质密级级配碎石相比,其具有良好抗变形能力。通过共振碎石化破碎之后,水泥混凝土板块表层具有较小粒径,且极为松散。下层则具有较大粒径,能够更好嵌锁。碎石化表面层50mm具有较小颗粒及良好透水性,对路面渗水横向排出极为有利,并能够达到反射裂缝有效消除的目的。在碎石化环节较大下部颗粒的体积并没有出现膨胀现象,进而能够实现路基承载能力提升的目的,能够有效防止水向下渗透。

2 共振机械碎石化施工准备

某公路工程旧路路面结构为水泥混凝土面板(25cm)+二灰碎石(18cm)+石灰土(15cm),交叉破裂、破碎板、横纵向裂缝等为该路面的主要病害类型。为解决以上病害问题,本文选取RB500系列共振破碎机进行施工,在路面碎石化处理后,需及时进行沥青路面结构加铺作业。

1)交通管制及分流。交通管制及分流方案需在碎石化施工前制定,以此保证与施工规定相符。破碎施工时及完成后,禁止所有车辆从碎石化层顶面通行,且严格遵守交通管制,避免碎石化效果被车轮推挤或破坏。

2)旧路面微表处铣刨,并清理干净旧水泥混凝土板块杂物,如沥青表面修补材料等,降低对碎石化质量的影响。因该工程旧水泥板面板上存有沥青微表处,在施工前期,必须先将其铣刨干净。

3)排水系统设置。本公路工程路面存有严重的水损坏问题,在设计沥青路面结构时,要求必须合理设置防水层。于本方案而言,因旧板已经破碎,需加大结构防水、排水力度,要求将乳化沥青均匀撒布到完成共振破碎施工的旧水泥混凝土板上,以此进行稳定,随后进行热沥青封层铺筑,避免已破碎水泥混凝土板内有水渗入。

4)病害严重部位处理。软弱沉陷、松散基层等部位需在开始路面破碎前完成修复作业。修复过程中,需先清理干净病害部位的混凝土,随后详细检查基层或路基的质量,最后针对开挖位置可选取贫混凝土材料进行浇筑。

3 试验段及承载板试验

3.1 试振

为提高共振破碎质量,确保水泥混凝土颗粒粒径、强度等在破碎后满足设计要求,必须在共振破碎施工前完成试振工作。试振时,需及时进行试坑开挖作业,以此对破碎粒径分布情况、均匀程度进行全面检测,并对设备参数准确确定。

1)试验段。路面碎石化施工前,结合施工现场实际情况,选取具有代表性的路段作为试验段。要求一级一级地对破碎参数进行调整,确保其满足路面破碎需求。在对破碎效果全面观测后,路表碎石化后可形成鳞片状,说明碎石化效果显著,这种情况下,必须对破碎参数进行详细记录。20cm~30m之间为该工程试验段长度,1个车道为其宽度。试验位置属于具有代表性的路段。

2)试坑。为保证破碎后路面尺寸符合设计要求,需选取2个独立位置在试验段内进行试坑开挖,尺寸为1m2。选择试坑时,不得设置到横向接缝、工作缝部位。试坑需向基层位置开挖,在全深度范围内进行碎石化后颗粒质量的检查。如混凝土路面在破碎后其粒径与设计要求不符,需对设备控制参数进行适当调整,必要时可适当添加试验段。待其质量合格后,需对碎石化参数进行记录。在碎石化施工作业中,需严格按照路面具体情况适当调整破碎参数。完成以上作业后,即可回填施工,选取的材料为C40水泥混凝土。

3.2 承载板试验

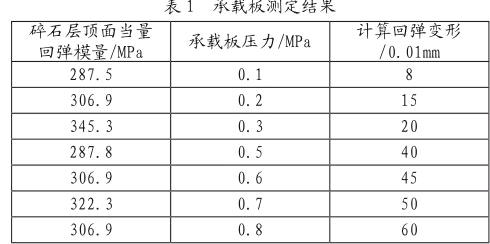

完成试验段破碎作业后,需对此段水泥混凝土板进行承载板试验,以此对破碎后碎石化层顶面回弹模量进行分析。本文选取的测点为7个,每点进行3次测量,结果如表1所示。

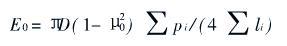

按照下式通过承载板测试结果将回弹模型计算出来。

其中,第i级承载板压力可由Pi表示;承载板直径可由D表示;碎石层泊松比可由μ0表示;对应于Pi的计算回弹变形值可由Ii表示。

以此可得出水泥碎石层顶面破碎后的当量回弹模量为309.2MPa。

4 碎石化施工要点分析

1)路面破碎。破碎施工顺序为“外侧车道—路肩—内侧车道”。两幅破碎操作面的施工搭接宽度为20cm左右。施工过程中必须对机械行驶速度、频率等进行适当调整,保证均匀破碎。由于无法水平移动锤头,导致无法破碎路面两侧边缘50cm~75cm,为此,破碎时可适当调节共振机械和边缘之间角度,一般控制在30°~50°范围。

2)破碎后压实。选取钢轮压路机对破碎后的路面进行振动压实,碾压遍数需控制在3~5遍,每小时碾压速度控制在5km以下,保证表面平整度符合设计要求。压实的主要目的就是充分破碎存有路面的扁平颗粒,保证下层块料稳固,将一个平整的表面提供给新铺混凝土面层。

3)乳化沥青透层。为增强松散粒料结合力,需选取慢裂乳化沥青用于透层,要求每平方米用量为2.5L~3.0L之间。随后将一层清洁干净的石屑(粒径为3mm~5mm)铺撒到乳化沥青透层表面,石屑用量以不粘黏车轮为准。选取钢轮压路机进行1到2遍碾压施工。

4)表面整平。沥青面层加铺前,在路面碎石化表面凹陷位置必须选取沥青混合料进行找平,确保加铺沥青面层具有良好平整度。

5)沥青面层摊铺及碾压。碎石化环节如基层出现下降、松散等问题,需立即更换贫混凝土材料进行换填。同时,在沥青混凝土摊铺时,必须清理干净全部松散填缝料、胀缝材料等。在摊铺之前,应先对运输至现场的沥青混凝土进行检测,保证其温度能够满足施工的要求。其次是对摊铺机运行速度的控制,确保其处于匀速运行的状态,禁止出现紧急加速或减速的现象,确保摊铺的平整程度。同时注意对摊铺温度的控制,一般情况下摊铺时沥青混合料的温度应保持在110℃~165℃之间,摊铺作业完成后应检测摊铺的质量,若存在摊铺不平整的部分,则需要及时组织施工人员进行人工摊铺,提高沥青混凝土摊铺的质量。碾压施工的主要目的就是向表面裂纹位置压入表面细碎粒,最大限度提升破碎混凝土模量,保证路基空隙内全部嵌满破碎混凝土材料,并保证表面压实后,具有良好平整性。

5 结论

综上所述,随着社会经济的快速提升,公路建设取得了突飞猛进的发展。为满足交通量及社会经济发展需求,必须做好路面改造工程施工作业。共振机械碎石化施工作为路面改造工程建设的重要施工方式,将其广泛应用于公路建设当中,可大大提升工程施工质量,有效解决路面病害问题。为此,施工单位必须重视碎石化改造技术,全面提升施工技术水平,规范施工工艺,只有这样才能促进公路工程事业持续、健康发展。

参考文献

[1]黄琴龙,杨壮,余路.高速公路旧水泥混凝土路面共振碎石化技术的应用与效果评价[J].交通科技,2017(1):31-33.

[2]杨勇.碎石化施工技术在水泥混凝土路面大修工程中的应用[J].科技经济市场,2016(10):49-50.

[3]钟蔚,廖刚锋.碎石化技术在公路路面工程施工中的应用分析[J].珠江水运,2015(24):94-95.