试验和测试技术在风扇/压气机气动设计中的作用

常鸿雯,刘太秋

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

多年来,风扇/压气机气动设计师们已经有能力设计出气动性能优异的多级风扇/压气机。同时,建立在试验基础上的各种设计工具、经验数据库在设计中起到了决定性的作用。但目前还没有1种方法可对流量、压比、效率和喘振裕度等重要设计参数进行精确地定量计算,从而确保1台新风扇/压气机设计指标无风险的全部达到[1],致使在设计中还必须依靠经验来做许多主观判断,这必然对风扇/压气机的设计全过程产生不利的影响。多级轴流风扇/压气机流场十分复杂,是非定常、3维、强粘性作用、带有边界层分离的流场,为了模拟这样的流场特征,用于设计的模型工具不得不做出许多简化,这导致了设计用模型遗漏掉部分对风扇/压气机气动性能有不可预见影响的技术元素,如旋转叶片上附面层的稳定性预测、非设计点的气流性能、跨音速流动、非失速叶片颤振和旋转失速等。

正是以上的这些现实情况,高效的组织相关性能试验并且充分利用试验结果指导气动设计和优化成为了设计气动性能优异的多级风扇/压气机所必须面对的课题。为实现这个目标迫切需要制定工作规范指导如何开展风扇/压气机设计及试验并利用试验结果与气动设计进行迭代,工作规范应包括试验的项目、内容、时机;测试的目标和水平以及同气动设计迭代的过程的具体要求。

1 风扇/压气机气动设计现状

风扇/压气机设计流程如图1所示。从图中可见,目前风扇/压气机设计一般分为1维方案设计、S2流场设计、叶片造型设计、全3维流场数值模拟校核等几个阶段,各阶段多依赖于各个单位以数据库形式存在的已有知识。

进入21世纪以来,在大量试验验证数据的支持下,风扇/压气机设计、分析软件得到了校核和印证,其准确性和有效性提升到了新的高度,特别是全3维数值模拟软件得到了广泛应用,取得了巨大的进展。

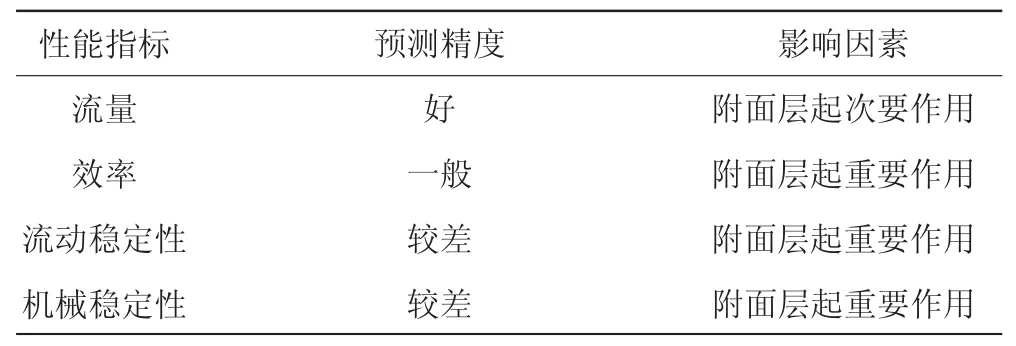

目前风扇/压气机气动性能主要参数预测的精度见表1,从表中可知,其主要指标参数的预测精度以及影响因素。

表1 目前风扇/压气机气动性能主要参数预测的精度

1.1 S2流场设计

在1维初步设计方案基础上,应用2维(流向和径向)S2通流程序,开展针对风扇/压气机的S2流场设计。由于计算和预估全部流场特征的方法过于复杂,对流场中主要的和最重要的流动特征保留,对其他流动特征做些假设,引入经验关系来考虑。在S2流场设计过程中,目前很大程度上依赖于设计师的工程经验,此阶段已建立风扇/压气机的径向匹配关系,但对端壁区认识还不够准确[2-8]。

在流场设计和造型设计中,参数选择是设计的核心,1个气动设计师的经验和水平主要体现在对设计参数的选择和调整能力,这些参数构成了风扇/压气机所要达到的设计目标,这也是实现风扇/压气机内的流动的“框架”,程序只是实现这个框架的工具。例如,通过引入环壁堵塞和附加损失来考虑环壁附面层的影响,但由于其是半经验的输入数据,在多级风扇/压气机的后面级典型的环壁堵塞可达到10%的通道面积。如果该值不准确,会使全台风扇/压气机在设计点工作时,某些级的工作点偏离设计工况,导致风扇/压气机效率和喘振裕度的下降,多级风扇/压气机的级间匹配如图2所示。

但明确的是:在S2通流模型中,加入径向的掺混模型对得到更精确的总温和总压沿程分布是十分重要的。1台低速压气机转子下游轴向速度和相对气流角的计算结果和试验结果的对比分别图3、4所示[1]。从图中可见,考虑各种实际影响因素后计算结果与试验结果吻合的很好。这个例子表明:高精度模型可以有效提高气动设计准确性,但模型的建立需要大量有效试验数据的支持。

1.2 叶型设计

叶型设计的目的是实现S2通流设计的流场。在2维叶型设计中,主要任务是完成各个基元叶型截面的攻角、落后角和叶型附面层参数的计算。同样,本阶段设计很大程度上还要依赖于设计师的工程经验,造型设计结果直接影响各级间的匹配。

以落后角为例,作为造型设计的1个重要的设计参数,又称脱轨角,即气流流过叶片时,出口气流方向偏离了叶片中弧线,使气流转折角减小。落后角形成主要是气流的惯性、叶片表面的附面层、叶片压力面和吸力面压力分布、以及在叶片尾缘为满足Kutta条件等原因引起的。叶型截面的落后角通常根据卡特公式计算得到,见式(1),也可以根据S1程序计算得到(由于二次流的原因,在端壁区实际的落后角和这里讨论的落后角不一样),根据各个公司经验,给出不同基元叶型落后角是修正量。

落后角主要是叶型的弯折角、稠度、叶型等参数的函数,当来流攻角变化时,只要叶片无分离,落后角变化不大。

式中:Δθ为叶型弯折角;m为安装角的函数,m与安装角的关系如图5所示[2]。

随着风扇/压气机气动负荷和叶片气流折转角的逐步提高,现有的落后角经验公式(如:卡特尔公式等)已不能满足高负荷、大弯角多级风扇/压气机的设计需求。为此,必须开发较为准确的新经验公式或修正关系,来替代现有经验公式。所采取的技术措施为利用平面叶栅、环形叶栅吹风试验,甚至是低速或高速的单级试验,开发并建立叶栅试验数据库,校核S1流面计算软件并积累使用经验。

1.3 全3维数值模拟

随着计算机性能的日益改进,进入21世纪以来,在多级风扇/压气机设计中全3维CFD方法已普遍应用,多级风扇/压气机全3维计算的难题已成为过去,新的挑战是在考虑影响计算精度的各种因素条件下对全3维流场的准确分析和评估。

在设计中引入3维CFD计算带来了2方面的益处:(1)3维CFD可以考虑真实几何对流场的影响,如叶尖径向间隙、小圆半径、引气、内环泄漏、轴向间距以及其他的由结构设计引起的泄漏流的影响,并可显现局部流动细节;(2)为3维叶片设计提供了可能。

目前使用经验表明:受网格划分质量、紊流模型及掺混面模型选取的影响,多级轴流风扇/压气机的全3维数值模拟结果仍然处于设计变化方向可信而对预估的量值不可信的状态,特别是多级压气机失稳边界的预估和多级风扇/压气机的级间匹配。当然,3维CFD技术的应用,成功降低了设计成本和缩短了设计周期,设计方案也更趋于合理。

2 试验在风扇/压气机部件设计中的作用

2.1 风扇/压气机部件试验的目的

为降低燃气涡轮发动机的发动机研制风险,在发动机装配之前,对各个部件需要分别进行试验,使之满足发动机要求达到的性能指标和可靠性。多级风扇/压气机部件或模型试验件作为其中之一,在装机前就要进行录取特性、确定稳定工作边界、流动损失、可靠性等一系列试验验证,以确定风扇/压气机特性与发动机要求的符合性及检验为提高特性所采用措施的有效性。

多级轴流风扇/压气机是由一系列形状相似的扩压叶栅组成,风扇/压气机叶身的横截面随半径的变化是与速度三角形的径向变化相适应的,通常认为这种叶片的任意1个指定基元截面的特性是与具有相同几何形状的静止的2维叶栅性能相同。根据这个相似原理,通过在成本很低的静子叶栅上进行试验,已成功设计了多款性能优异的风扇和压气机。但随着气动性能需求的不断提高,多级风扇/压气机内的3维流动日趋复杂,使得旋转叶片排的基元性能很大程度上取决于叶片排的3维性质,特别是叶片排的端区流动。

当前,风扇/压气机设计通常是按照经验数据设计的,由于工程实践中不同复杂程度的模型适用范围不同,导致存在能否达到气动性能的风险。例如上面介绍的准3维设计方法,所采用的各种模型的适用性对设计指标的达到程度有着直接的影响,例如叶身附面层的分离是估算性能的最小值时,其扩散程度就达到最大,而绝大部分的隐患都与这种最大的扩散程度有关,这意味着风扇/压气机所达到的最大稳定压比需要试验验证。

综上所述,进行与多级风扇/压气机研究相关的各种试验和测试,无论在扩大设计软件实践经验范围、设计软件模型改进、指导研究和设计工作方面,还是在鉴定风扇/压气机设计技术的有效性、获得风扇/压气机中需要改进部分的信息和风扇/压气机设计指标达到方面都是必要的。

2.2 试验数据对风扇/压气机性能调试的作用

通常情况下,压力、温度等参数的测量精度要求一般按HB 7115-1994压气机气动试验标准进行,例如大气压力±0.05%;进口温度±0.5 K;其他稳态压力±0.2%;气流方向角±1°等。风扇/压气机的气动指标包括流量、压比、不同转速的喘振裕度、效率、抗进口畸变能力等方面。

其中位于风扇/压气机进出口平面上的测量仪表可以确定这些指标,但其对了解风扇/压气机如何达到或者没有达到设计指标这一问题帮助很少,在机匣环形通道的外壁测量各级叶片排进、出口平面上的静压就可以有效回答这个问题。与风扇/压气机进出口平面上的测量参数相结合,这些静压值经过转换可以绘制每个叶片排的压比与流量的特性曲线,并确定这些特性线上的工作点。在多数情况下,这些信息能够迅速表明哪排叶片工作不好,并确定在多大范围内调整叶片排来提高其总性能。这样就能很大程度上改善多级风扇/压气机的轴向不匹配,而不必追究产生这些问题的基本原因。参考文献[3]给出了1台3级风扇调试的实例。静子叶片角度优化前设计转速总性能特性如图6所示,随着反压提高,在流量尚未拐头、效率尚无下降趋势时即进入喘振。这表明级匹配出现问题,即某1级在其他级尚处在较好状态时提早偏离设计工况进入不稳定状态,导致喘振提前发生[5-7]。

第1阶段试验各级壁面静压比分布如图7所示。在横坐标中流量由高到低的过程为试验状态从堵点到喘点的过程。3排转子级特性表明:1、2级转子负荷几乎相近,明显高于3级转子,但2级负荷偏重;从各级转子近喘点压比变化可见,1级转子近喘点时压比依然上升,3级转子持平,唯有2级转子压比在近喘点前突然下降。初步判定2级转子因负荷太重增压能力已达极限,喘振的诱因就在这级,而4个静子叶片排的性能未见异常。

根据级间流场诊断结果,对试验件第1、2级静子进行相应调整,将第1级静子安装角在原基础上减小6°,第2级静子安装角在原基础上减小3°,在增加第1级转子负荷、降低2、3级转子负荷的条件下进行了气动性能优化试验。试验验证表明,第1级负荷明显增大,在进喘前静压比有下降趋势,也表明该级增压潜力得到了充分挖掘。第2、3级负荷减小,进喘前静压比无下降现象,达到了优化性能的目的,优化后气动性能参如图8所示,优化后各级壁面静压比分布如图9所示。

多年的风扇/压气机气动性能试验调试表明,这是1种快速有效的气动性能改进的试验测试方法。但通常情况下,壁面静压只能指出多级轴流风扇/压气机某一叶片排平均气动性能不好,或者叶片排的有效工作范围太窄等问题。对于诊断由某叶片排哪个具体径向高度上叶型设计的误差而导致的特定叶片的性能恶化就无能为力了。鉴别这些问题则需要特定叶片排所有半径上的基元级性能数据,这些数据可以由移动式测量头测得,也可以是由布置在几个半径位置上的固定式仪表测出的几个轮廓点上的数据。二者的各自优点是:固定式(静子叶片前缘滞止室)测量耗时少,数据整理分析简单;移动式测量对流场造成扰动的持续时间短。

依据壁面静压测量结果,3级风扇气动性能优化后的测量结果分析如图10、11所示。

从图中可见,第2级转子叶尖和中上位置在接近喘点时压比明显下降,结合静压比变化,判断第2级转子中上部位在大攻角状态下流动恶化,叶片吸力面很可能发生较大分离,最终导致整体流动失稳。由此确定优化的方向应为减小第2级转子的负荷,特别是中上位置,即通过调整第1级静子的安装角,以减小第2级转子的攻角,实现了近喘点时的流动分离现象的抑制。级间总压比还表明,第3级转子中下部压比在近喘点时也发生显著下降的现象,这可能是受上游失稳气流影响所致,但更可能是负荷偏重的表现,故采取同样调节方式调节第2级静子,适当减小该级负荷[10-12]。

从以上实例分析可以看出,多级风扇/压气机气动性能试验研究大致分为3个层次:(1)验证总的气动性能,确定总性能满足设计指标的情况;(2)分析壁面静压数据,确定导致总性能未达到设计指标的叶片排;(3)对上一级中的叶片排进行详细考察和诊断,确定需要改进的局部调整或者改进设计方向。

2.3 风扇/压气机性能试验流程和测试的目标

1台气动性能良好的多级风扇/压气机是设计出来的,是在试验和测试基础上设计出来的,试验和测试技术在多级风扇/压气机气动设计中具有不可缺少的地位和作用。

在试验方面,目前已经开展了诸如叶片展弦比变化特性研究;轮毂区间隙流动特性研究;叶尖区间隙流动特性及机匣处理技术研究;轴向间隙变化影响研究;转子叶尖径向间隙变化影响研究;Re数变化影响研究等众多方面。

在测试方面,目前已经开展了稳态测试技术研究,如截面沿周向进行壁面静压测量;沿试验件轴向进行壁面静压测量,特别是在静子、转子叶尖通道区要进行详细、多点壁面静压测量,以确定转子、静子通道中超音速激波流场;在轴向测量截面采用3孔或5孔探针进行流场方向测量;在风扇/压气机进出口采用移动探针测量压力和温度场等。在非稳态测试技术方面,例如在静子叶片上和转子叶片上方(叶尖机匣处)安装半导体压力传感器,以测量动态流场;在试验件轴向间隙中采用热丝、热膜风速仪或动态压力传感器,测量间隙内压力、方向等动态、稳态流场;采用电容或其他传感器,进行转子叶尖径向间隙测量;在转子叶片上进行动应力测量;在轴向间隙中和转子叶片间间隙3维光学测量等等。

综上所述,多级风扇/压气机气动设计对试验和优化的主要流程如图12所示。试验测试的需求目标可总结为:(1)观察风扇/压气机的特性,确认能安全地用在发动机上;(2)观察叶片排的特性,找出问题所在,逐步调试实现风扇/压气机气动性能提高;(3)观察有问题叶片排的基元特性。可以通过专门的低速或高速试验台进行试验分析,测量分析越具体,对基本原理的理解越透彻。

3 结论和展望

从设计工具来说,目前已经具备了多级风扇/压气机的3维设计能力,但目前国际上多级风扇/压气机的气动设计仍然为2维思想和方法所主宰的准3维设计方法,3维设计没有广泛应用的原因主要是缺乏对全3维黏性流场的准确分析和认识。

由于数据采集分析技术的快速发展,为迅速有效地采集和处理大量试验数据提供了技术手段,也为试验和测试分析技术的进一步提高提供了可能性,更为多级高性能风扇/压气机的设计成功提供了技术支撑。通过大量详细、准确的试验和测试研究,可以帮助风扇/压气机设计工程师们获得复杂流场的有用数据和正确的分析结果,从而实现与多级风扇/压气机气动设计相关计算技术和方法校核、完善。由此可以预计,多级风扇/压气机的气动设计发展方向为无常规设计参数的全3维气动设计,在实现提高气动性能水平同时,也提高其可靠性,但这一切都要基于试验和测试所获得的大量经验的累积。

[1]Gallimore SJ.Axial flow compressor design[J].Proceedings of the Institution of Mechanical Engineers,1999,213(5):437-449.

[2]Cumpsty N A.Compressor aerodynamics[M].World Publishing Corp,1989.

[3]武卉,高飞龙.某3级风扇试验流场诊断及性能优化 [J].航空发动机,2015,41(4):73-76.WU Hui,GAO Feilong.Flow diagnosis and performance optimizing of a certain type of three-stage compressor[J].Aeroegine,2015,41(4):73-76.(in Chinese)

[4]Cumpsty N A,Greitzer E M.Ideas and methods of turbomachinery aerodynamicsa historical view[J].Journal of Propulsion and Power,2004,20(1):15-26.

[5]吴大观.斯贝MK202发动机设计、试验资料选编第1分册[M].西安:国营红旗机械厂,1982:42-48.WU Daguan.Collection of Spey MK202 engine design and test reports Vol.1[M].Xi’an:Hongqi Machinery Factory,1982:42-48. (in Chinese)

[6]Lei V M,Spakovszky Z S,Greitzer E M.A criterion for axial compressor hub-corner stall[J].Journal of Turbomachinery,2008,130(3):6-7.

[7]Cumpsty N A.Some lessons learned[J].Journal of Turbomachinery,2010,132(4):1-10.

[8]Novak R A.Streamline curvature computing procedures for fluid-flow problems[J].Journal of Engineering for Gas Turbines and Power,1967,89(10):478-490.

[9]Wellborn SR,Delaney R A.Redesign of a 12-stage axial compressor using multistage CFD[C]//Proceedings of ASME Turbo Expo.New Or-leans,Louisiana,2001.

[10]Gbadebo S A,Cumpsty N A,Hynes T P.Three dimensional seperation in axial compressors[J].Journal of Turbomachinery,2005,127:331-339.

[11]Wilson M J,Imregun M,Sayma A I.The effect of stagger variability in gas turbine fan assemblies[J].Journal of Turbomachinery,2007,129(2):404-411.

[12]Koch C C.Stalling pressure rise capability of a axial flow compressor stage[J].Journal of Engineering for Gas Turbine and Power,1981,103(4):645-656.

[13]Koch C C,Smith L H.Loss sources and maginitudes in axial flow compressors[J].Journal of Engineering for Gas Tturbines and Power,1976,98(3):411-424.

[14]陈懋章.中国航空发动机高压压气机发展的几个问题 [J].航空发动机,2006,32(2):5-11.CHEN Maozhang.Some issues in the research and development of aeroengine HP compressor in China[J].Aeroegine,2006,32(2):5-11.(in Chinese)

[15]李孝堂,崔英俊.基于设计体系的高性能多级压气机综合设计技术[J].航空发动机,2013,39(4):5-8.LI Xiaotang,CUI Yingjun.Integrated design technique of high performance multistage compressors based on design system[J].Aeroegine,2013,39(4):5-8.(in Chinese)