老河口油田酸化充填防砂一体化工艺研究与应用

滕学伟,侯洪涛,伊善利,姜 涛,田 波,宾永锋

(中国石化胜利油田分公司桩西采油厂,山东东营 257237)

老河口油田酸化充填防砂一体化工艺研究与应用

滕学伟,侯洪涛,伊善利,姜 涛,田 波,宾永锋

(中国石化胜利油田分公司桩西采油厂,山东东营 257237)

针对老河口油田馆陶组疏松砂岩油藏砂体含油面积小、部分井泥质含量高、供液能力差、防砂后降产幅度大等问题,开展了酸化充填防砂一体化工艺技术研究。通过室内实验,筛选出酸化携砂液的配方,该体系具有较好的流变性能和携砂性能,满足了充填防砂需要;同时,对充填防砂管柱做了改进,配套了牺牲阳极的酸平衡安全工具。2013年酸化充填防砂一体化工艺在老河口油田现场试验7井次,平均单井累增油976 t;现场应用结果表明,酸化充填防砂一体化工艺对高泥质、低能量油井防砂具有较好的适应性。

老河口油田;酸化;充填防砂;一体化管柱

老河口油田地处滩海地区,属于窄河道河流相沉积,油藏类型为高孔高渗复杂岩性油藏,主要开发层位为馆陶组,油层埋深1 350~1 650 m,平均孔隙度35.1%,平均渗透率2 113×10-3μm2,储层胶结疏松易出砂,因此,油井需采取防砂措施才能正常生产。目前,充填防砂、压裂防砂是主要的防砂方式[1-9]。但是在油井防砂后,一部分井,特别是处于砂体边滩部的油井,出现了防砂后供液较差、甚至不出液的问题,分析认为主要有两方面的原因:

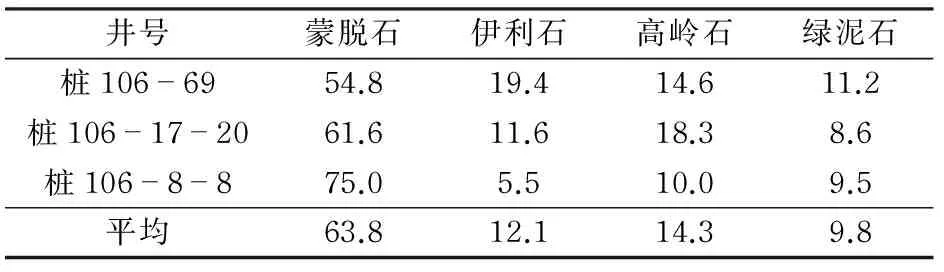

一是因砂体呈窄河道分布,含油面积较小,砂体厚度薄,分布零散,难以建立完善的注采关系,导致地层能量补充不足;二是储层岩性主要为细砂岩、粉细砂岩,储层黏土含量高(平均24.3%,其中蒙脱石、伊利石矿物含量高),整体泥质含量高(5%~10%),高泥质易发生黏土水化,使泥质或粉细砂堵塞防砂工具挡砂层,造成堵塞降产,在砂体边滩部油井该问题特别突出。

为此,开展了酸化结合高压充填防砂的酸化充填防砂一体化工艺研究,选择一种交联酸作为携砂液,实施高压充填或者压裂防砂工艺。该工艺可以在充填防砂过程中进行同步酸化,一方面可以有效解除近井地层伤害和堵塞、制造高渗透条带,另一方面避免了酸化后出砂加剧的问题,同时,可以简化施工工序,降低作业成本,提高高泥质砂岩油藏防砂开采的效果。

1 交联酸携砂液体系

考虑老河口油田储层岩石矿物成分(见表1),筛选的交联酸携砂液体系主体酸所起的作用主要有:延缓酸液消耗以便在井眼周围获得足够的酸穿透,避免反应物在井眼就近沉淀,避免强反应地层注入带的松散化,避免由于胶结物被溶解而从岩石中解离出来的微粒迁移造成地层伤害。

表1 老河口油田桩106块黏土矿物含量分析 %

交联酸携砂液体系选择以HCl+HBF4为主体酸液,以稠化剂、交联剂为酸液主剂,以黏土稳定剂、铁离子稳定剂、缓蚀剂、助排剂为酸液助剂。

1.1 主体酸配方优化

称取岩粉20 g,分别按不同质量分数将HCl与HBF4进行复配,在酸液加入岩粉,充分搅拌后使其与酸液混合均匀。将恒温箱温度设置为地层温度65 ℃,然后将量筒放入恒温箱中,4小时后,将反应后的酸液残渣用定量滤纸过滤,然后将滤纸烘干,用天平称取剩余岩粉的质量,计算出溶蚀量,结果见图1。

由图1可以看出,HCl+HBF4有较高的溶蚀率。固定HBF4质量分数不变时,随着HCl质量分数的增大,复合酸的溶蚀率增大;固定HCl质量分数不变时,随着HBF4质量分数的增大,复合酸的溶蚀率也增大。推荐采用的酸液质量分数为:7%HCl+4%HBF4,此时的溶蚀率为15.98%。

图1 HCL+ HBF4溶蚀率关系

1.2 酸液主剂筛选与评价

1.2.1 稠化剂

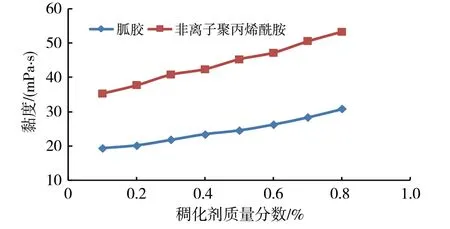

在酸液中加入稠化剂可使酸液黏度增加,有效降低活性酸的滤失,降低氢离子的扩散速度,酸液能进入地层深部,实现缓速酸化。同时,对于疏松砂岩,稠化剂还可以增加携砂性能。实验评价了非离子聚丙烯酰胺和胍胶两种稠化剂。

用微量天平称取10 g稠化剂,加入到1 000 mL的复合酸溶液中,放入到恒温箱中,用玻璃棒充分搅拌,1小时后非离子聚丙烯酰胺充分溶解为均匀液体,2小时后胍胶充分溶解为均匀液体,表明两种稠化剂在复合酸中有很好的溶解性。

将配置好的溶液按照不同质量分数进行稀释,利用BrookField黏度计测量不同质量分数稠化剂的黏度,结果见图2。

图2 不同质量分数稠化剂在酸中的黏度关系

由图2可以看出,酸液的黏度随着稠化剂质量分数的增加而增加;在相同的稠化剂质量分数条件下,非离子聚丙烯酰胺配成酸液体系的黏度始终比胍胶高。选择质量分数0.1%的非离子聚丙烯酰胺为稠化剂,此时酸液的黏度为35.2 mPa·s。

1.2.2 交联剂

交联剂选用柠檬酸铝。由复合酸、非离子聚丙烯酰胺、柠檬酸铝组成的交联酸携砂体系注入地层后,随着酸化过程的进行,砂粒表面的pH值不断升高,当上升至合适的pH值(3~6)时,柠檬酸铝将非离子聚丙烯酰胺交联形成黏度更大的冻胶膜,该膜能够很好地控制氢离子的扩散速度,抑制砂粒继续被溶蚀,具有缓速作用。此外,该膜随后变成砂粒接触处的冻胶,通过冻胶的胶结作用,防止酸化后砂粒的运移,同时起到固砂、防砂的目的[10]。选用柠檬酸铝的质量分数为0.05%。

1.3 酸液助剂筛选与评价

(1)黏土稳定剂 。老河口油田黏土矿物平均含量24.3%,酸液体系中添加黏土稳定剂能够减少黏土矿物膨胀、分散和运移,保护储层。实验评价了氯化钾、聚季铵两种黏土稳定剂。将岩心碾碎,并用60目振动筛筛选,称取10 g筛选出的岩心粉末,在4 MPa压力下制成人造岩心,利用页岩膨胀仪测定蒸馏水下岩心的膨胀率B0。将防膨剂添加到工作液中,加入到人造岩心中,利用页岩膨胀仪测定其膨胀率B1。比较B0与B1,得到加入防膨剂后岩心的膨胀降低率△B。实验结果表明,在同样条件下,氯化钾比聚季铵的防膨效果好,且防膨效果随质量分数的增加而增强。选用质量分数3%的氯化钾作为黏土稳定剂,此时的膨胀降低率为32.3%。

(2)缓蚀剂 。实验评价了甲醛、HJF-94和HX三种缓蚀剂。实验结果表明,HJF-94缓蚀剂的缓蚀效果比其它两种缓蚀剂好,在复合酸中加入1% HJF-94缓蚀剂4小时后,对碳钢的腐蚀效率仅为0.436g/(m2·h)。选用1%HJF-94作为缓蚀剂。

(3)铁离子稳定剂。实验评价了醋酸、柠檬酸、乳酸三种铁离子稳定剂。实验结果表明,柠檬酸对铁离子的稳定效果比较好,在pH值为 4、柠檬酸质量分数为1%时,对铁离子的稳定率达到了82%。选用质量分数1%柠檬酸作为铁离子稳定剂。

(4)助排剂。实验评价了CF-5B、CF-5C、CF-5D三种助排剂。实验结果表明,三种助排剂分别加入到复合酸中后,均能够降低酸液的表面张力,但相比较而言,CF-5B更能显著降低表面张力,提高酸液返排量。加入助排剂前测得复合酸的表面张力为48.4 mN/m,加入质量分数为0.5%的助排剂CF-5B后,此时酸液的表面张力降低为32.5 mN/m。选用质量分数0.5%CF-5B作为助排剂。

1.4 交联酸携砂液整体配伍性

将以上实验筛选出的酸液主剂、助剂按使用质量分数和HCL+HBF4复合酸酸液体系混合均匀,在地层温度65 ℃条件下静止4小时,发现液体体系不分层、无沉淀,说明酸液体系与添加剂配伍性良好。交联酸携砂液体系的最优配方为:7%HCL+4%HBF4+0.1%非离子聚丙烯酰胺+0.05%柠檬酸铝+其它助剂。

1.5 交联酸携砂液性能评价

1.5.1 流变性能评价

(1) 黏温曲线。量取并装入交联酸携砂液试样45 mL,设定剪切速率为170 s-1,由30 ℃开始升温至待酸化施工的油层温度65 ℃,采用耐酸旋转流变仪在升温过程中测试交联酸样品的表观黏度,实验结果见图3。由图3可以看出,交联酸携砂液的黏度随着温度的增加在逐渐下降,但65 ℃时黏度仍可达30 mPa·s以上,可满足充填防砂的要求。

图3 交联酸携砂液黏温关系曲线

(2)耐剪切实验。量取并装入交联酸液试样45 mL,设定剪切速率为170 s-1,在30 ℃,45 ℃,60 ℃,75 ℃温度下,利用耐酸旋转流变仪进行恒定剪切速率的剪切测试,测试时间为120 min,每个20 min记录表观黏度。实验结果表明,随着剪切时间的增加,不同温度下交联酸的黏度都有所减小,但减小幅度不大,在75 ℃的温度下剪切120 min后,黏度保留率为61.2%,说明优选的交联酸具有良好的流变性,能够满足现场施工要求。

1.5.2 携砂性能评价

(1)砾石沉降速度。将250 mL交联酸携砂液倒入量筒中,置于温度为30±1 ℃恒温水浴中,用镊子取一粒过筛后的石英砂(0.42~0.50 mm)放入液面下2 cm处,松开镊子,使其自然沉降。记录石英砂均匀沉降一定距离所需时间,重复三次,相对误差应小于±5%。实验结果见图4。

由图4可以看出,随交联酸质量分数的增大,砾石沉降速度减小,这是由于携砂液质量分数增大,携砂液黏度也相应增大,携砂性能变好。该交联酸符合充填防砂对静态悬砂性能的要求。

图4 砾石在不同质量分数交联酸中的沉降速度

(2)悬砂能力。在室温下,量取500 mL携砂液倒入1 000 mL烧杯中,用搅拌器搅拌,转速控制在100~200 r/min,按携砂比10%,20%,30%,50%加入石英砂(0.40~0.80 mm),10 min后停止搅拌,观察混砂均匀程度和悬砂效果,记录砾石全部沉降至容器底部所需时间。

实验结果表明,携砂液在携砂过程中混砂均匀,沉降速度均一。携砂比10%时的沉降时间为19.7 min,携砂比为50%的沉降时间为13.7 min, 具有较好的悬砂性能。

2 酸化充填防砂一体化管柱

酸化充填防砂一体化工艺采用的是一步法充填,防砂管柱应具有较强的耐酸抗腐蚀能力。为此,对传统一步法高压充填防砂管柱进行了优化改进。防砂管柱主要包括丝堵、短节、耐冲蚀绕丝筛管、信号筛管、酸平衡安全工具、耐冲蚀充填工具、防腐油管组成(见图5)。耐冲蚀绕丝筛管采用不锈钢绕丝和镍磷镀保护基管,减少充填及采油过程中的酸腐蚀;酸平衡安全工具采用内置型牺牲阳极保护阴极的防腐措施和打捞安全保护技术,以提高酸充填实施效果;酸充填工具采用高强度钨合金镀充填孔、采用高强度镀膜转换内腔。

3 现场应用效果

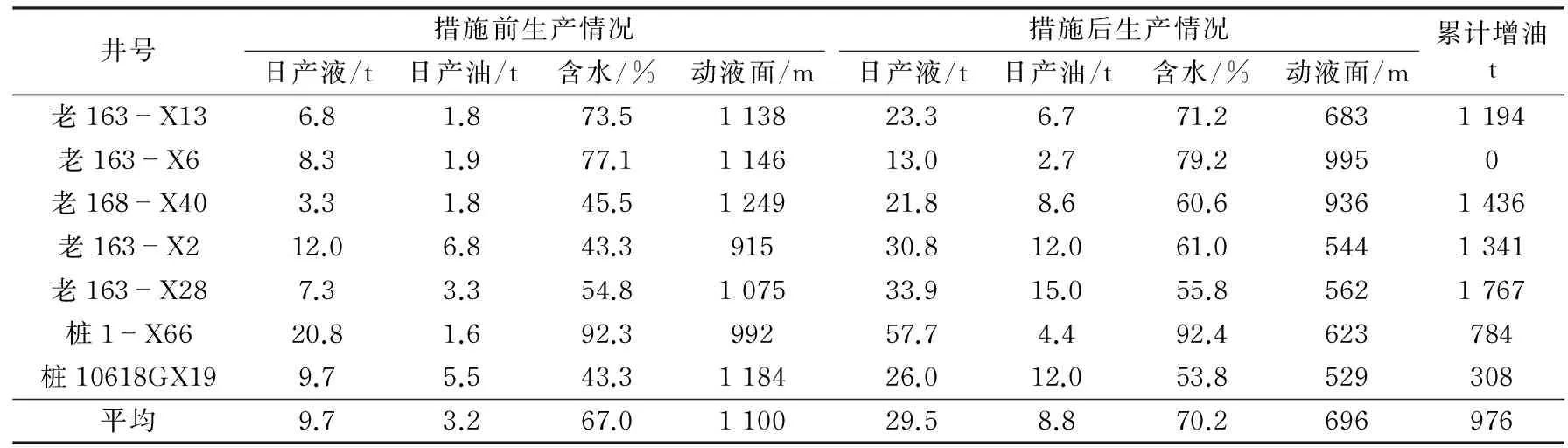

2013年,在老河口油田7口低产低效防砂井上试验了酸化充填防砂一体化工艺,实施后全部取得成功,其中增产6口井,有效率85.7%,实施前平均日产液9.7 t、日产油3.2 t,措施后日产液29.5 t、日产油8.8 t,平均单井累增油976 t,动液面上升404 m,整体实施效果较好(见表2)。

典型井例:老168-X40井储层泥质含量高(平均达到16.05%)构造上位于砂体边滩部,注采对应性差。2010年3月采用0.4~0.8mm石英砂充填防砂投产,初期日产液12 t、日产油8.5 t,此后产能一直下降,治理前降至日产液3.3 t、日产油1.8 t。分析认为主要原因是地层微粒及泥质的运移导致近井地带和防砂屏障的堵塞。

图5 酸化充填防砂一体化工艺管柱

该井2013年3月采用酸化充填防砂一体化工艺治理措施,施工共使用交联酸携砂液体系100 m3,地层挤入0.4~0.8 mm石英砂20.3 m3,并且提高了施工排量和砂比。治理后日产液21.8 t,日产油8.6 t,含水60.6%,当年累计增油1436 t,取得了较好的试验效果。

4 结论

(1)针对老河口油田储层特点,优选评价出了酸化携砂液体系配方:7%HCL+4%HBF4+0.1%非离子聚丙烯酰胺+0.05%柠檬酸铝+其它助剂。该酸化携砂液体系具有较好的流变性能、携砂性能,能够满足充填携砂的需要。

表2 酸化充填防砂一体化工艺实施效果统计

(2)配套的一步法防砂管柱设计简单、合理,酸平衡安全工具确保了施工的安全,满足酸化充填防砂的需要。

(3)在老河口油田7口井进行了现场试验,6口井取得较好的增油效果。研制的酸化充填防砂工艺对高泥质、低能量油井防砂具有较好的适应性。

[1] 徐梅.耐高温压裂防砂技术研究[J].石油地质与工程,2008,22(6):105-106,123.

[2] 邓金根,谭强,孙焱,等.高压充填重复防砂对产能的影响及解决方案[J].断块油气田,2010,17(4):494-496.

[3] 吴建平.端部脱砂压裂防砂技术在老河口油田老168区块的应用[J].油气地质与采收率,2011,18(2):72-75.

[4] 滕铁军,曹朋青,吴玉滨,等.提高海26块压裂防砂效果配套技术研究[J].钻采工艺,2011,34(2):56-59.

[5] 孙淑凤,李怀文,董正海,等.港西油田二次开发压裂防砂一体化研究与应用[J].石油地质与工程,2012,26(1):66-68.

[6] 曲占庆,苏程,温庆志,等.压裂充填防砂方案参数优化设计[J].特种油气藏,2012,19(6):134-137.

[7] 张佩玉,刘建伟,李天君,等.雁木西疏松砂岩油藏压裂防砂技术研究与应用[J].钻采工艺,2014,37(6):49-51.

[8] 单彦魁,韦红术,张俊斌,等.五层一趟管柱砾石充填防砂技术在南海东部的应用[J].钻采工艺,2016,39(2):74-76.

[9] 戴彩丽,李忠,赵福麟.表面稠化酸的固砂作用研究[J].石油大学学报(自然科学版),2003,27(5):63-65.

[10] 高凯歌,董长银,赵林,等.井楼油田砾石充填防砂参数优化实验研究[J].石油地质与工程,2016,30(5):113-116.

编辑:李金华

1673-8217(2017)03-0127-04

2016-12-23

滕学伟,工程师,硕士,1984年生,2009年毕业于中国石油大学(华东)油气田开发工程专业,主要从事采油工艺方面研究工作。

TE357

A