论废旧CA6140车床的改装

张振刚+陈立军

秦皇岛技师学院

【摘 要】本文分析了对原有的废旧机床进行工艺和装备的改造 ,使旧设备满足生产的需要,这样不仅造价低、上马快,而且还可弥补设备的不足,减少投资。

【关键词】机械设备;机床改造;傳动原理

我校实习厂生产的产品中有GT6/12、GT3/8、GT1.6/3钢筋调直切断机,在该机器中有个零件叫调直筒,在加工调直筒时,需要把两端面铣平,并且保证两端面与轴线垂直,两端面平行。打两中心孔时,确保两中心孔与工件的轴心在同一直线上,但是加工起来比较麻烦,需要两道工序一个是铣两端面,一个是打两中心孔。随着科学技术的发展,机床的发展速度也较快。但对原有的废旧机床进行工艺和装备的改造 ,使旧设备满足生产的需要,这样不仅造价低、上马快,而且还可弥补设备的不足,减少投资。

一、改装前的准备工作

1.工作场地要宽敞明亮、平整、清洁。

2.改装工具准备齐全,规格合适。

3.按不同用途准备好放置零件的台架、分隔盆、油桶等

二、机械的拆卸的基本原则

1.根据机型和有关资料能清楚其结构特点和装配关系,然后确定分解拆卸的方法、步骤。

2.正确选用工具和设备,当分解遇到困难时要先查明原因,采取适当方法解决,不允许猛打乱敲,防止损坏零件和工具,更不能用量具、钳子代替手锤而造成损坏。

3.在拆卸有规定方向、记号的零件或组合件时,应记清方向和记号,若失去标记应重新标记。

4.为避免拆下的零件损坏或丢失,应按零件大小和精度不同分别存放,按拆卸顺序摆放,精密重要零件专门存放保管。

5.拆下的螺栓、螺母等在不影响修理的情况下应装回原位,以免丢失和便于装配。

6.按需拆卸,对个别不拆卸即可判断其状况良好的可不拆卸,一方面可节约时间和劳力。

三、机械的装配

机械装配工艺是决定机械修理质量得重要环节,因此必须做到:

(1)被装配的零件本身必须达到规定的技术要求,任何不合格的零件都不能装配。为此零件装配前必须经过严格检验。

(2)必须选择正确的配合方法以满足配合精度的要求。机械修理的大量工作是恢复相互配合件的配合精度,可采取选配、修配、调整等方法来满足这一要求。

(3)分析并检查装配尺寸链精度,通过选配和调整来满足精度要求。

(4)处理好机件装配顺序,其原则是:先内后外,先难后易,先精密后一般。

(5)选择合适的装配方法和装配设备、工具。

(6)注意零件的清洗和润滑。装配的零件必须首先进行彻底的清洗,对于动配合件要在相对运动面上涂清洁的符合工作要求的润滑剂。

(7)注意装配中的密封,防止“三漏”。要采用规定的密封结构和密封材料,不能采用任意的代用品。要注意密封面的质量和清洁。注意密封件的装配方法和装配紧度,对静密封可采用适当的密封胶密封。

(8)注意锁紧装置的装配要求,符合安全规定。

(9)重视装配中间环节的质量检查。

四、改装设计

在这里我利用废旧CA6140机床,对车床进行改装,拆除尾座、刀架和小拖板,然后安装上铣端面钻顶尖孔结构(见图1)。在此机床上工件只安装一次,即可完成对轴两端面铣削和顶尖孔的钻削。

五、工作原理

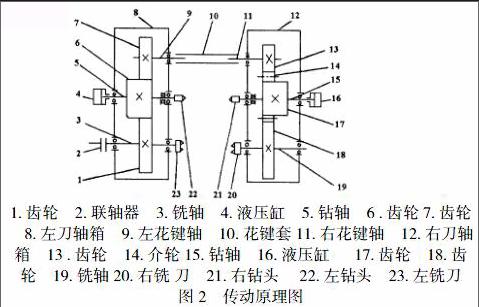

铣两端面钻顶尖孔机构由两个刀轴箱组成,经传动轴将动力从左刀轴箱传给右刀轴箱,两刀轴箱底面有凹的“V”形槽,以此和床面上的凸“V”形导轨相配合定位,通过底部压板牢固地安装在床身上,同时保证与中心轴对中性。

1.铣两端面的传动链。

主运动传动首端是CA6140车床的电动机,末端是左铣刀23、右铣刀20(见图2)。主运动通过电动机传动到车床的主轴箱,在主轴上安上联轴器2,把动力传到左刀轴箱,经过齿轮1传到齿轮6和齿轮7,通过左花键轴9、花键套10、右花键轴11传到齿轮13,齿轮14是一个介轮,通过介轮14改变齿轮17的旋转方向,在经过一个介轮传到齿轮18,改变右铣刀20的旋转方向,保证左铣刀23和右铣刀20的旋转方向是相反的,转速通过车床主轴箱来控制。

2.钻两端中心孔的传动链。

主运动传动首端是CA6140车床的电动机,末端是左钻头22、右钻头21(见图2)。主运动通过电动机传动到车床的主轴箱,在主轴上安上联轴器2,把动力传到左刀轴箱,经过齿轮1与齿轮6啮合传动到左钻头22上,实现正转。齿轮6和齿轮7啮合,通过左花键轴9、花键套10、右花键轴11传到齿轮13,在通过介轮14传到齿轮17上改变右钻头的旋转方向,保证右钻头实现正转,两个钻头的旋转方向是相反的。

六、基本要求

根据工件长度,确定两铣刀盘距离,工件安装在夹具上,夹具体安装在中托板上,通过手动带动工件铣两端完毕后,使工件中心线与钻轴中心对正的位置,然后由液压缸驱动两端钻头钻出顶尖孔。改 装应保证以下要求:

(1)中心钻加工时,左右两钻轴必须是同时逆时针旋转。

(2)两端面铣刀的转向应相反。

(3)改装后的机床应在一定范围内,满足不同长度,不同直径的工件对铣端面钻中心孔的需要。

(4)要保证所钻中心孔在工件的中心上。

七、结构设计

根据机床工作基本要求中的(1)(2)(3)采用图2所示传动路线。为使右刀轴箱铣刀和转头满足要求,采用增加介轮的办法来改变转向,同时,左右刀轴箱中的齿轮,采用不同的模数来改变齿轮分度圆的直径,以满足不相同中心距、不同传动关系的需要。

为适应不同长度工件的加工要求,两刀轴箱间的传动轴采用两个花键半轴,中间套上较长的花键套,这样两刀轴间的距离即可根据需要任意调节,为适应不同直径工件的加工要求,采用可换夹具,改变夹具定位间与机床回转轴线间的位置,以保证不同直径工件的加工需要。

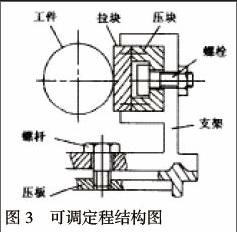

(4)采用可调定程限位机构限定工件外圆与中心钻轴线间的距离。如图3所示。

八、改装效果

(1)工件在一次安装后,完成两道工序的加工,生产效率提高。

(2)避免因轴端面不平,而使钻头在开始钻削阶段产生引偏和折断。

(3)可适用于加工一定范围内不同直径和不同长度的轴。

(4)改装简单,一般工厂均可进行。

九、结束语

根据安装需要,实习厂结合自身的实际情况对所出现的问题进行了尽可能地改进。经过一段时间的检验,效果十分明显,总之,在安装和调整过程中,对不适当的操作特别敏感,只有正确的安装和调整才能获得令人满意的性能。