糊版故障影响因素探析

文 周广亮

糊版故障影响因素探析

文 周广亮

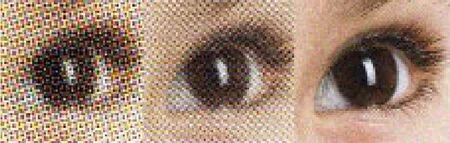

传统丝网印刷,其印刷原理是通过丝网印版界定图文区域与非图文区域,最终油墨穿过印版图文区域转移到承印物表面形成文字和图案信息。而在印刷过程中,经常会出现糊版现象,造成油墨不能正常的通过印版图文区域故障,影响着工艺的正常进行。

糊版问题涉及的方面有很多,包括耗材方面的因素比如印版、承印物、油墨的特性;也受到印刷工艺的影响。所以要对造成糊版故障的因素逐一分析,为糊版问题的解决及有效避免有很大的帮助。

印刷耗材方面的影响

糊版问题出现在印版上,这和印版本身及与之接触的油墨、承印物都有关系。

首先,丝网印版的基板在进行制作时,对丝网网目数及通孔面积进行选择时除了考虑到印品的精度要求外,还要格外注意印刷选用油墨的颗粒度,避免油墨组分中固体颗粒粒径过大无法透过丝网网孔而出现的糊版故障。并且,制作好的丝网版在印刷前需要进行清洗,否则就容易出现糊版故障。这主要是由于印版在长时间储存过程中粘附了灰尘等杂质,堵住了网孔,需要先期进行清洗,使用清水即可。

其次,承印物特性也是造成糊版故障的一个重要因素。丝网印刷被称作“万能印刷”,其承印材料非常广泛,表面结构各不相同。对于一些表面平滑度低、表面强度差的承印材料,比如纸张、木片、纺织品等,在印刷过程中就会容易出现掉粉、掉毛现象,最终这些粉末颗粒就会粘附在印版的图文区域的丝网上,造成糊版故障。所以在对丝网印刷承印物进行选择时,要考虑到承印物的表面特性,进行合理选择。

在丝网印刷中,油墨的特性也是造成糊版故障的一个重要原因。前面已经提及,丝网版的网目及通孔面积要与选用油墨的颗粒度进行匹配,特别是对于高精度、小面积的图案进行印刷时,一定要控制选用油墨的颗粒粒径大小,保证印刷过程中油墨在丝网版图文区域位置顺利通过;同时,印刷油墨的粘度、流动性、干燥速度等特性也会对糊版故障有一定的影响,除了在油墨配备时(比如溶剂的类型及比例、干燥剂的添加等)格外注意外,还会受车间印刷环境的制约。

印刷车间环境方面的影响

印刷车间环境包括车间空气质量、温度、湿度等。印刷车间的空气质量从气体和悬浮颗粒物两个方面分析,比如液体耗材里面挥发的VOC、酒精等物质以及车间生产与管理中出现的粉尘、喷粉等颗粒物。前者主要影响到印刷的环保性,与本文无关;后者才是造成糊版的因素之一。当空气中的粉尘颗粒过多时,会混入到油墨当中或直接粘附到丝网印版上,堵住图文区域的网眼造成糊版故障。

车间温湿度主要通过影响到油墨的性能进而导致出现糊版故障。前面已经提及,印刷油墨的粘度、流动性、干燥速度等特性也会对糊版故障有一定的影响。

车间的温度过高、相对湿度过低时,会加快油墨组分中溶剂的挥发速度,特别是挥发干燥型油墨,这种现象尤为突出。溶剂的挥发会造成油墨的粘度变高、流动性差,很容易出现封网现象,不利于正常的印刷生产。当然,车间的温度过低,也会降低油墨的流动性,影响到油墨穿过丝网版的速度,提高了糊版故障的可能性。

印刷过程方面的影响

丝网印刷过程,就是使用刮墨板在一定的压力下在丝网版上进行刮墨,辅助油墨从印版图文区域漏下至承印物表面。当印刷压力过大,刮墨板会弯曲变形,则刮板、丝网版、承印物表面三者在印刷时呈面接触而非理想的线接触。这会使得刮板不能将印版上的油墨完全刮干净,残留的油墨在一定时间后结膜造成糊版故障。

在印刷过程中,还要注意丝网印版与承印物表面的间隙距离不能太小,否则在印刷后中丝网版因张力过小不能快速、完全的与承印物表面脱离,印版的底部就会粘附一定的油墨,这也会容易出现糊版现象。

同时,在印刷过程中还要尽量避免长时间的停机,因为油墨的粘滞性以及溶剂的挥发都会影响到油墨的性能改变,也会提高糊版现象出现的几率。

糊版故障的处理

糊版故障的影响因素颇多,前面已经从三个大的方面探析,如若在丝网印刷过程中真的出现糊版故障,要结合上面的各个方面进行排查,合理解决。

对于糊住的丝网印版,可根据印版上油墨的性质,选用合适的稀释溶剂进行擦洗。擦洗要领是先从印刷面,由中心往外侧小心擦拭、清理。并对擦拭后的印版进行检查、修补,即可继续印刷。丝网版在处理过程中,每擦洗一次膜层就会变薄一次,所以在印刷过程中要尽量避免出现糊版故障,当在擦拭时版膜出现大面积破损时,就只能通过更换印版来继续印刷了。

(作者单位 江西传媒职业学院)