氯离子侵蚀下钢筋混凝土非线性锈胀破坏过程模拟

张芹,郭力

(东南大学 土木工程学院 江苏省工程力学分析重点实验室,江苏 南京 210096)

氯离子侵蚀下钢筋混凝土非线性锈胀破坏过程模拟

钢筋锈胀破坏会显著改变氯离子在混凝土中的输运通道,氯离子侵入与锈胀致裂是相互加强的非线性过程.围绕这一非线性破坏过程开展了数值模拟方法研究,建立了氯离子扩散与钢筋锈胀破坏间的耦合分析方法,并基于商业软件ABAQUS平台,通过二次开发,高效地实现了这一非线性模拟过程.利用文献中的试验数据,验证了所建立方法的有效性.模拟结果表明:是否考虑氯离子扩散与锈胀损伤破坏间的耦合过程,对钢筋混凝土结构使用状态的评估结果影响显著,且耦合分析预测结果更为精确.

耐久性;锈胀破坏; 氯离子侵蚀;耦合分析

近年来,我国滨海和近海工程建设规模空前,因此对海洋环境下钢筋混凝土结构的耐久性提出了更高的要求.由于海洋环境下钢筋混凝土结构不可避免地会受到氯离子侵入,结构中钢筋容易发生锈蚀,因而会导致表面混凝土开裂、剥落,使得结构的耐久性显著降低,甚至过早地失效.氯离子侵蚀导致的钢筋混凝土结构耐久性破坏这一经典问题,已经过长期而广泛的研究.但大量的破坏实例表明,基于常规方法设计的钢筋混凝土结构的安全使用寿命难以令人满意,目前海洋环境下仅仅服役20年即发生耐久性破坏的钢筋混凝土结构数目众多,这使得滨海和近海钢筋混凝土结构的可持续发展以及高额的二次维护费用问题突出[1].因此,开展氯离子侵蚀下钢筋混凝土结构的耐久性研究具有重要的理论和现实意义.

针对氯离子侵蚀下钢筋混凝土结构耐久性问题,国内外学者基于经验公式、解析法、数值模拟等方法开展了众多的研究.Pantazopoulou 和 Papoulia[2]采用双圆筒模型,基于有限差分法分析了钢筋锈蚀膨胀引起的混凝土开裂扩展过程.Noghabai[3]利用非线性断裂力学理论,研究了钢筋锈蚀膨胀下厚壁混凝土圆环的裂纹扩展过程.Molina等[4]基于弥散裂纹模型,模拟分析了钢筋锈蚀引起的混凝土保护层开裂过程.这些工作为混凝土结构耐久性问题的研究奠定了重要基础.但是,这些工作仅研究了钢筋锈蚀引起的周围混凝土的损伤开裂过程,并没有涉及氯离子如何侵入混凝土的过程.Takewake 和 Mastumoto[5]提出了氯离子扩散系数随时间衰减的经验公式,为研究氯离子在混凝土内部的扩散问题奠定了基础.Zhao等[6]对钢筋锈蚀产物的性质及运移进行了研究,发现氯离子侵入导致钢筋锈蚀膨胀而引起混凝土开裂破坏的过程中,钢筋锈蚀产物没有填充裂纹.因此,可以认为钢筋锈胀不会降低混凝土的通透性,锈胀致裂为氯离子到达钢筋周围提供新的途径,会进一步提高钢筋周围氯离子的含量,加速钢筋的锈蚀.另外,众多国内外学者探讨了混凝土损伤开裂与氯离子扩散系数之间的关系[7-10],给出了混凝土损伤开裂与氯离子扩散系数间的定量关系.但是,渐进增加的氯离子扩散系数对混凝土裂纹扩展的动态影响过程尚未被考虑.如何考虑这一渐进强化过程是目前混凝土结构耐久性研究中的一个重点和难点问题.另一方面,现有工作中对钢筋锈蚀过程做了一定的近似处理,如Zhang等[11]提出的氯离子环境下钢筋混凝土结构锈蚀模型,其假定混凝土中钢筋均匀锈蚀.而一些研究表明,由于混凝土材料的非均质性,氯离子侵入导致钢筋的锈蚀多为点蚀[12-14].如何考虑混凝土非均匀性的影响也是深入研究混凝土耐久性的一个关键问题.

事实上,氯离子侵入混凝土导致钢筋锈蚀膨胀,引发混凝土保护层中损伤的产生,损伤的演化进一步增加氯离子在混凝土中的运输通道,使得更多的氯离子到达钢筋表面,加剧锈胀破坏.因此,氯离子侵入与钢筋锈胀引起混凝土损伤破坏是一个相互耦合、渐进加强的过程.本文针对这一非线性过程,提出了一种系统的数值方法,来模拟氯离子扩散与混凝土损伤演化耦合作用对钢筋混凝土结构使用寿命的影响.通过弹性损伤模型模拟钢筋锈蚀膨胀引起的混凝土的损伤演化过程,将钢筋周围氯离子的浓度、钢筋锈蚀时间及混凝土损伤变量作为广义的内变量,在商业软件ABAQUS平台上通过二次开发技术,来实现海洋环境下钢筋锈蚀膨胀及氯离子侵蚀间的耦合分析,进而评估钢筋混凝土结构的使用寿命.依据已有试验数据,验证了所建立方法的正确性和有效性.利用建立的分析方法,模拟分析了氯离子侵蚀环境下钢筋混凝土结构的损伤演化过程.并评估了氯离子扩散与钢筋锈胀导致混凝土损伤破坏的耦合过程对钢筋混凝土结构使用寿命的影响.

1 耦合分析模型

饱和混凝土中,氯离子扩散到达钢筋周围,当钢筋周围氯离子含量达到锈蚀临界值时,钢筋表面钝化膜破坏,导致钢筋发生锈蚀而产生体积膨胀.钢筋的锈蚀膨胀使得其周围混凝土中产生环向内应力,当应力水平达到混凝土的极限拉伸应力时,混凝土发生损伤开裂.开裂混凝土中的微裂纹将显著增加氯离子的扩散途径,进一步提高钢筋周围氯离子含量,进而加速钢筋锈蚀程度.因此,氯离子侵入与混凝土开裂过程是相互增强的耦合过程.这一耦合过程主要包括三个方面的内容:氯离子的扩散,钢筋锈蚀膨胀,以及混凝土的损伤演化,三者之间相互影响、相互促进.下面来建立相应的耦合分析方法.

1.1 氯离子扩散模型

饱和混凝土中氯离子侵入混凝土内部主要通过扩散实现.通常情况下,基于Fick定律以及质量守恒定律得出混凝土中氯离子扩散的控制方程为:

(1)

式中:C为氯离子质量分数,%;D为混凝土中氯离子扩散系数,m2/s.混凝土养护时,氯离子扩散系数受混凝土质量以及周围环境影响而具有时间相关性,Mangat 等[15]提出了氯离子扩散系数随时间变化的表达式:

(2)

式中:D1为第一年氯离子扩散系数;t为时间,a;m为模型参数.由式(2)可以看出,在混凝土使用初期,氯离子扩散系数随着时间的增加而降低,变化幅度也逐渐减小.当扩散系数相对变化量小于3%时(此时t=t0),则认为完好混凝土中氯离子的扩散系数趋于定值.因此,式(2)进一步修正为:

(3)

有研究表明,混凝土的损伤开裂会影响混凝土中氯离子的扩散系数.Gerard等[16]根据试验结果,得出了混凝土损伤变量与氯离子扩散系数之间的关系:

(4)

式中:D0为氯离子初期扩散系数,m2/s;α为混凝土完全开裂时的氯离子扩散系数与初始扩散系数的比值;d为混凝土损伤变量;dcr和n为模型参数;K(d)称为损伤影响因子.

综合式(2)~式(4),可得考虑时间与混凝土损伤共同影响下的氯离子扩散系数:

(5)

1.2 钢筋混凝土锈蚀损伤模型

1.2.1 钢筋锈蚀膨胀量的确定

针对钢筋锈蚀膨胀量的研究,一些研究工作假设钢筋锈蚀产物均匀分布在钢筋周围,认为钢筋周围锈蚀膨胀产生的位移或膨胀力是均匀的.然而,实际的海洋环境中,由于周围环境氯离子浓度分布的不同以及钢筋周围保护层厚度的差异,使得钢筋周围的氯离子在空间上是非均匀分布的[17-19].Zhang等[18]对放置在氯离子环境中的两根钢筋混凝土梁进行试验,结果显示局部的钢筋锈蚀是导致混凝土开裂扩展的最主要的形式之一.Zhao等[19]通过对比钢筋均匀锈蚀和点蚀对钢筋混凝土结构的影响,认为后者对混凝土损伤开裂扩展阶段影响更为显著.因此,需要提出一个合理的非均匀钢筋锈蚀量模型,以便于更精确地预测氯离子环境下钢筋混凝土结构的使用寿命.

为简单起见,这里将钢筋锈蚀膨胀量作为位移边界条件施加到钢筋混凝土界面上,采用有限元方法来实现整个耦合分析过程,计算模型如图1所示.假设钢筋锈蚀膨胀量作用到钢筋混凝土界面的网格节点上,取节点左右两侧各1/2的面积,来分析作用于局部的非均质钢筋锈胀量,其膨胀量的确定如下所述.

设钢筋锈蚀产物体积为ΔVr,则有:

ΔVr=βΔVs

(6)

图1 钢筋锈蚀量计算模型

其中,ΔVs为原钢筋损耗的体积;β为钢筋锈蚀产物与原钢筋消耗的体积比.研究表明,根据钢筋锈蚀产物的成分的不同,钢筋锈蚀产物的体积是原钢筋消耗体积的2~6倍.

同时,由几何关系可得:

(7)

(8)

Rst为钢筋的初始半径,由式(6)~式(8),可得:

(9)

钢筋锈蚀耗损量的确定参考Jung等[20]的研究结果:

δ*=0.1344exp(2.89Ct-0.012De+

0.027H)·t

(10)

式中:δ*为钢筋耗损量,μm/a;Ct为钢筋周围混凝土中氯离子质量分数,%;De为混凝土保护层厚度,mm;H为相对湿度,%;t为钢筋锈蚀时间,a.

1.2.2 混凝土损伤模型

钢筋锈蚀膨胀导致周围混凝土中产生环向应力,当环向应力达到混凝土极限抗拉强度时损伤产生.根据混凝土结构设计规范[21],混凝土拉伸应力应变关系为:

(11)

(12)

(13)

(14)

式中:dt为混凝土拉伸损伤变量;Ec为混凝土初始弹性模量,N/mm2;εt,r为混凝土峰值拉应变;ft,r为混凝土单轴抗拉强度代表值,N/mm2;αt为混凝土单轴受拉应力-应变曲线下降段的参数值.根据以上关系,数值模拟过程中混凝土损伤采用弹性损伤模型.

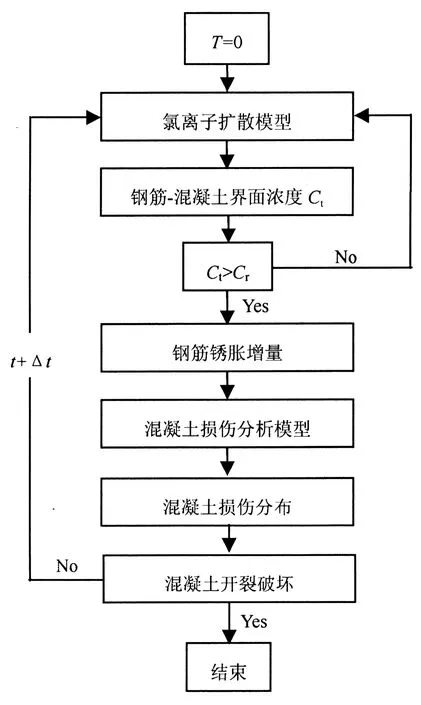

1.3 耦合分析流程图

为了高效实现上述耦合分析过程,基于商业软件ABAQUS平台,通过二次开发来实现氯离子扩散和钢筋锈胀导致混凝土损伤破坏的耦合过程.图2给出了氯离子扩散-混凝土损伤耦合分析流程图,图中T为钢筋混凝土结构服役时间,t为钢筋锈蚀时间,Δt为时间增量.

图2 氯离子扩散-混凝土损伤耦合分析流程图

耦合分析过程中,判定T时刻钢筋周围氯离子浓度,当钢筋周围氯离子含量达到锈蚀临界值Cr时,钢筋表面钝化膜破坏,导致钢筋发生锈蚀而产生体积膨胀.根据钢筋混凝土界面各节点处的氯离子浓度Ct以及钢筋锈蚀时间,将钢筋锈蚀膨胀量利用ABAQUS子程序施加到相应界面节点上,计算得到T时刻混凝土中损伤分布;利用Python语言编写接口程序,读取T时刻混凝土模型单元积分点上的损伤变量值.进一步编写材料内变量的FORTRAN程序,根据读取的损伤值来更新相应积分点上的氯离子扩散系数,实现受损混凝土中氯离子扩散的非线性计算过程.计算T+Δt时刻钢筋周围氯离子的浓度,得出界面各节点处的膨胀量δT+Δt;重新启动混凝土损伤模型,将T时刻混凝土损伤计算结果作为初始状态,对应各节点上施加位移增量Δδ=δT+Δt-δT,分析服役年限T+Δt时刻混凝土中损伤分布.重复上述分析过程,最终实现氯离子环境下钢筋混凝土结构使用寿命全过程耦合分析.

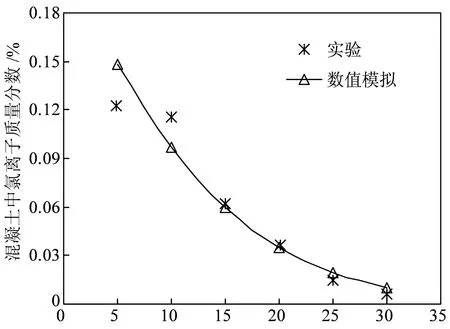

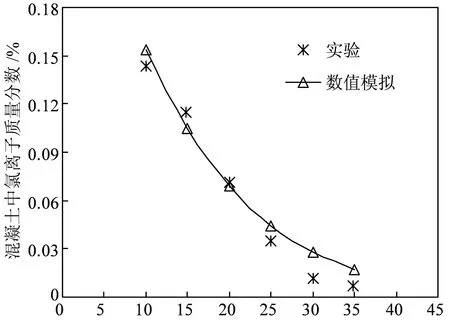

2 模型适用性验证

利用试验结果来验证上述耦合模型的有效性.近些年,研究人员针对氯离子引起的锈蚀问题进行了大量的试验研究,部分试验过程中涉及到了钢筋锈蚀及氯离子扩散的耦合作用.但是,同一试验中没有同时报道氯离子浓度分布和混凝土损伤方面的数据,无法直接对这里的模型进行完整的验证.Costa和Appleton[22-23]对暴露在海洋环境下3~5 a的1 000 mm×500 mm×120 mm混凝土板进行了实验研究,给出了详细的氯离子浓度分布情况,这里通过比较该文献中实验数据与本文模拟的氯离子浓度分布结果,从一个侧面来验证所提出模型的有效性.Costa和Appleton实验中,将混凝土板上表面暴露于氯离子存在的环境中,其它各面均涂有环氧漆进行封闭,上表面氯离子浓度边界条件为:

Cs=0.21t0.47

(15)

影响混凝土中氯离子扩散系数的因素众多,如混凝土特性、氯离子浓度以及暴露条件等,已有研究中涉及到扩散系数随氯离子浓度非线性变化以及暴露条件的问题[24].这里重点考虑氯离子扩散与混凝土损伤耦合作用对钢筋混凝土结构使用寿命的影响,为简单起见,模拟过程中仅考虑扩散系数随混凝土损伤的演化而变化的情形.根据已有的研究[16,23],氯离子扩散系数取为:

(16)

采用上述的氯离子扩散-混凝土损伤耦合模型,考虑混凝土的初始损伤.对其模拟结果进行分析并与文献中实验数据对比.图3中给出了不同时刻模拟结果与实验数据的对比情况.

氯离子侵入深度/mm(a) 6个月

氯离子侵入深度/mm(b) 12个月

氯离子侵入深度/mm(c) 24个月

氯离子侵入深度/mm(d) 48个月

可以看出:混凝土中氯离子浓度随着其侵入深度的增加而降低,模拟得到的氯离子浓度随其侵入深度变化曲线与文献中的实验结果吻合程度良好,曲线变化的趋势一致.实验得到的氯离子含量是通过钻取小立方柱,测量其上的平均氯离子含量,因此使得实验个别数据点偏离模拟得到的曲线.通过皮尔逊相关系数判断试验值与模拟值的吻合度,计算得出图3(a)~(d)的4个时间点上的皮尔逊相关系数分别为:0.965 1,0.997 9,0.987 5和0.978 0.通常情况下该系数大于0.8时即为两组数据为极强相关,因此,可认为提出的耦合分析方法可较好地模拟氯离子侵入钢筋混凝土过程.

3 数值算例

为进一步说明锈胀致裂与氯离子扩散之间相互作用对钢筋混凝土结构耐久性的重要影响,对包含一根钢筋的混凝土结构耐久性进行了研究,分别计算了是否考虑这一耦合影响下钢筋混凝土结构的使用寿命.考虑到对称性,取一半模型进行分析(见图4),模型中上边界给定随时间变化的浓度Cs,其它三边密封.计算中涉及的模型参数见表1,其中De为混凝土保护层厚度,Dst为钢筋直径,ft,r为混凝土拉伸极限应力,E为混凝土弹性模量,Cr为钢筋锈蚀临界值,Cs为表面浓度.

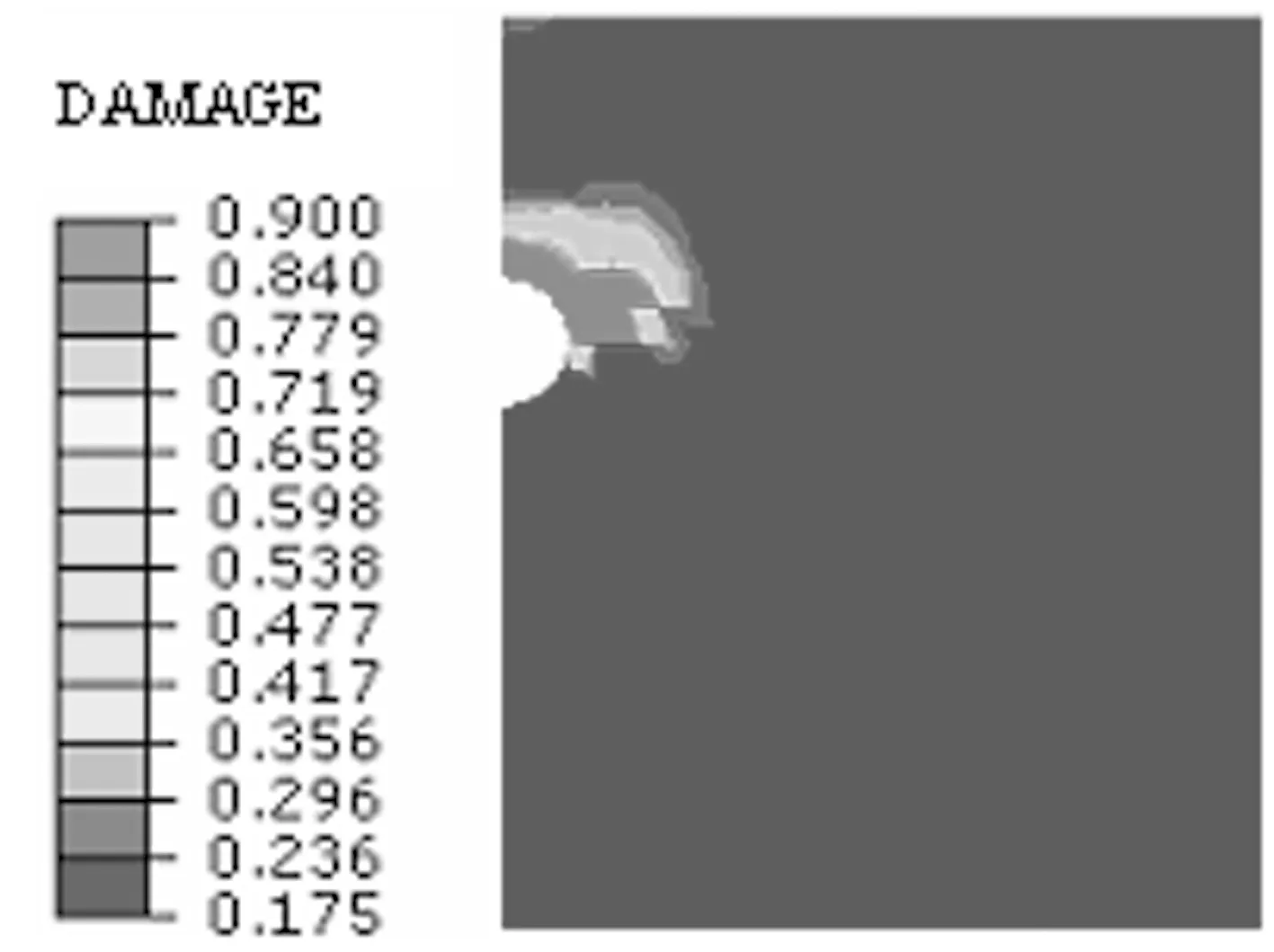

基于以上模型,模拟了钢筋锈胀导致的混凝土损伤与氯离子扩散耦合作用下混凝土的破坏过程.图5为耦合作用下混凝土损伤的演化过程,氯离子环境下钢筋混凝土暴露36个月后(图5(a)),钢筋周围混凝土中出现损伤;随着钢筋锈蚀量的增加,当暴露65个月后(图5(b)),混凝土表面出现损伤;暴露80个月后(图5(c)),表面损伤向内部扩展.这一过程与Tran等[25]的研究结果一致,因此可以认为这里提出的方法能较好地模拟氯离子环境下钢筋混凝土的损伤演化过程.

图4 钢筋混凝土平面示意图

De/mmDst/mmft,r/(N·mm-2)E/(N·mm-2)CL/%Cs/%20101.963.55×1040.10.21t0.47

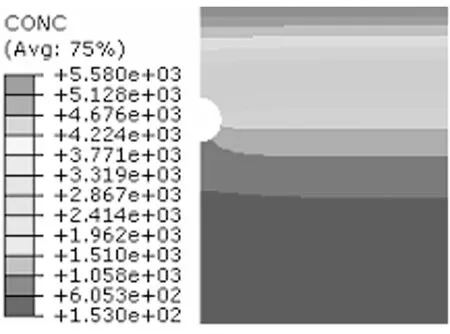

根据以上模型,分别模拟了混凝土损伤与氯离子扩散间相互耦合与非耦合两种情况下混凝土损伤破坏过程.图6对比了以上两种情况下,氯离子环境中钢筋混凝土暴露96个月后的氯离子浓度分布,其浓度单位为10-6.对比图6(a)(b)可以看出,考虑耦合时,氯离子的扩散范围更大,钢筋周围氯离子非均匀分布更为显著.

(a) 暴露36个月后混凝土中损伤分布

(b) 暴露65个月后混凝土中损伤分布

(c) 暴露80个月后混凝土中损伤分布

(a)非耦合模拟

(b)耦合模拟

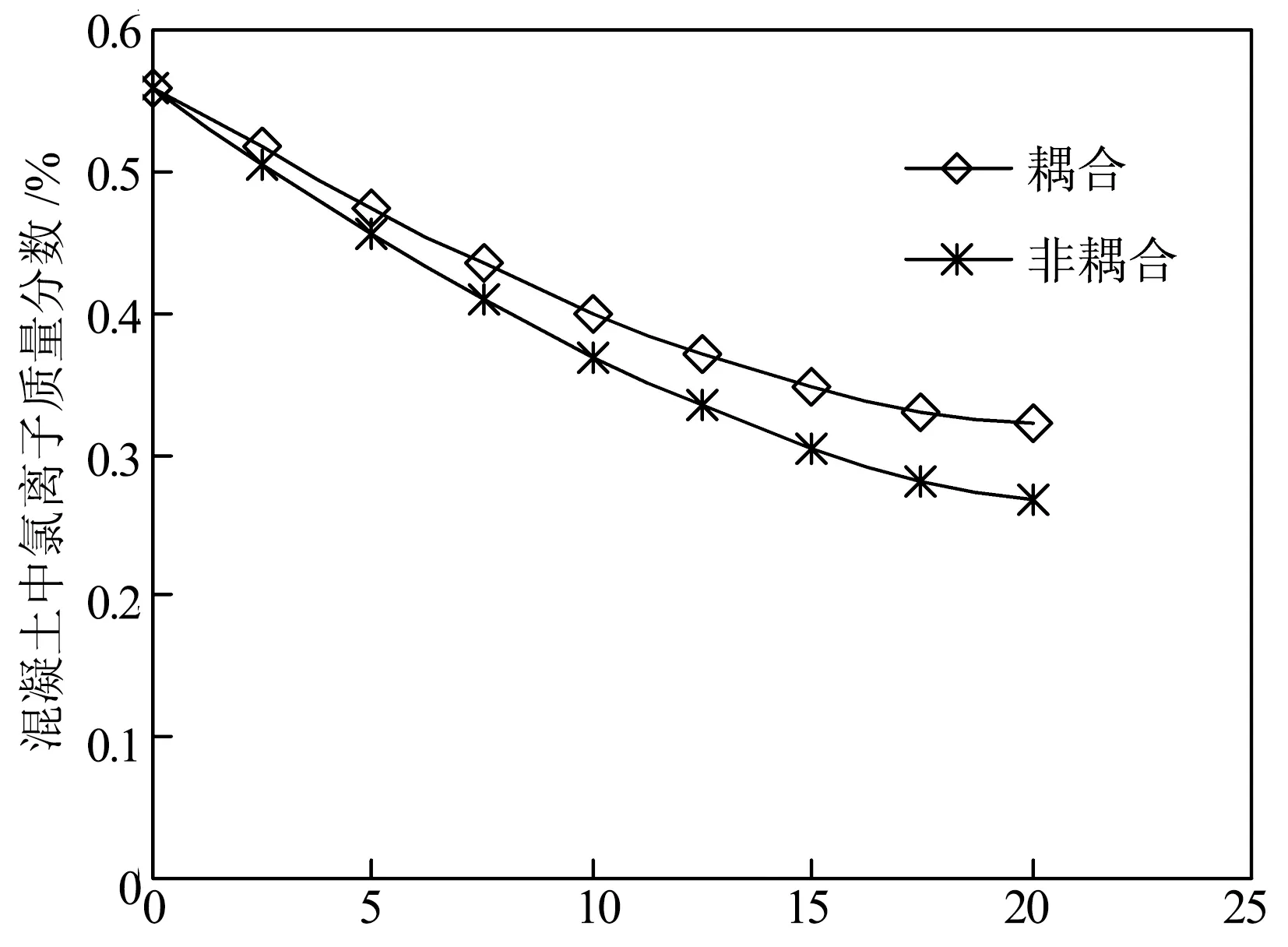

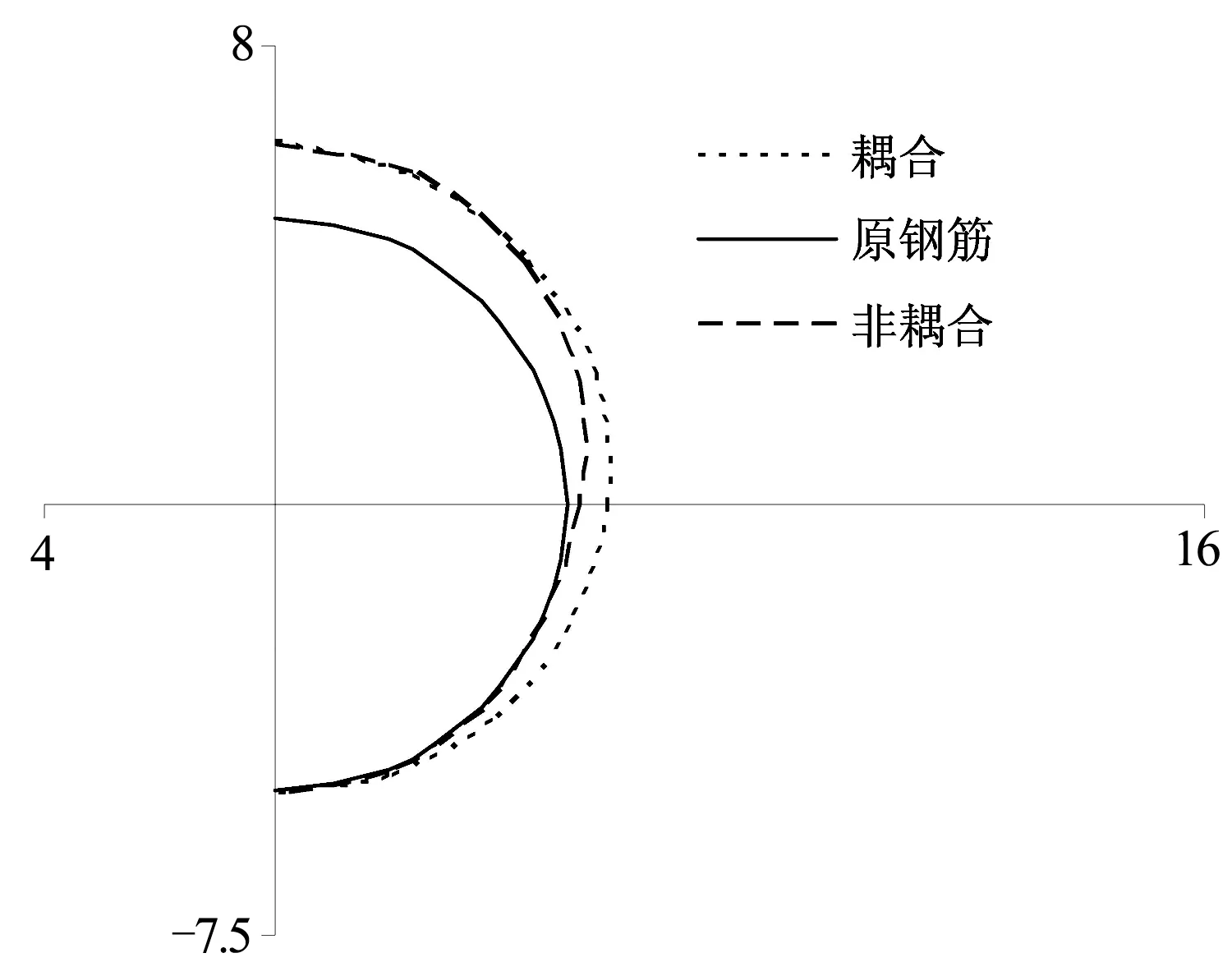

图7对比分析了钢筋混凝土结构暴露在氯离子环境中96个月后混凝土中氯离子含量随扩散深度的变化情况.可以看出,在同一深度处,考虑耦合作用下的氯离子浓度更高.这主要是因为锈胀裂纹增加了损伤混凝土中氯离子扩散的途径,加速了氯离子的侵入过程.

表2中给出了是否考虑耦合作用下分析对象不同破坏阶段的发生时间,可以看出,两种情况下钢筋锈蚀开始的时间及混凝土表面出现可见损伤的时间是一致的,但钢筋发生全面锈蚀的时间差异显著,耦合分析下钢筋发生全面锈蚀的时间仅约为非耦合下的57%.考虑耦合作用下,钢筋从开始锈蚀到全面锈蚀经历了28.8个月;而没考虑耦合的情形,这一过程需72个月,是考虑耦合作用的近3倍,这说明锈胀裂纹显著缩短了钢筋发生全面锈蚀的时间,加速了锈蚀破坏过程.两种情况下混凝土保护层形成损伤带的时间也有一定的差异,考虑耦合作用时,损伤带的形成时间更短.

氯离子侵入深度/mm

破坏阶段锈蚀开始/月表面出现损伤/月钢筋全面锈蚀/月损伤带形成/月非耦合28.855.2100.8103.2耦合28.855.257.691.2

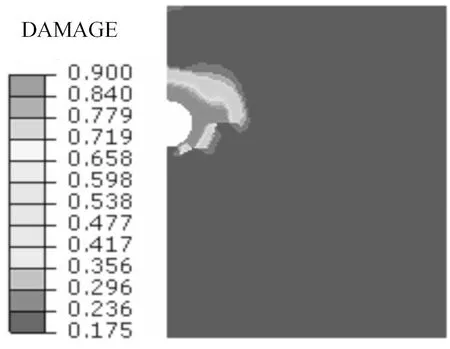

图8给出了暴露55个月后(此时混凝土保护层表面出现微裂纹)钢筋周围的损伤分布图.可以看出,耦合情况下钢筋周围的损伤情况要比非耦合情况下的范围更大,损伤程度更高.

(a) 非耦合模拟

(b) 耦合模拟

通过图9,进一步比较了两种情况下混凝土内部钢筋的锈蚀量.由图9(a)可以看出,钢筋混凝土结构在氯离子环境下暴露55个月后(此时混凝土表面出现可见微裂纹),考虑耦合作用下钢筋锈蚀量要大于不考虑耦合时的锈蚀量.对比两种情况下损耗钢筋与原钢筋百分比随时间的变化(见图9(b)),其中η=(耗损钢筋面积/原钢筋面积)×100%,可知同一时刻,考虑耦合作用时内部钢筋的耗损量更大.

(a) 暴露55个月后钢筋锈胀示意图

T/月

综合表2及图9可知,氯离子侵入钢筋混凝土过程中,结构表面出现损伤的时间基本一致,但内部的钢筋锈蚀量却差异显著.钢筋混凝土结构中钢筋的锈蚀会影响结构的破坏模式及承载能力[26],不考虑耦合作用时,则会高估钢筋混凝土的承载能力.因此,设计时如果没有考虑氯离子侵入与钢筋锈胀破坏的耦合作用,从耐久性角度来看,钢筋混凝土结构将偏于不安全.

大量的海洋和近海地区钢筋混凝土结构存在过早出现的开裂、分层及剥落的问题[1],但这些结构在设计时符合结构设计规范.从上面的分析可以看出,当考虑氯离子侵蚀与锈胀致裂的耦合作用时,可以合理地解释这些结构过早退出服役的现象.因此,从结构耐久性的角度来看,预测钢筋混凝土结构使用寿命时,考虑这一耦合作用是必要的,相应的预测结果将更为精确.

4 结 论

针对海洋环境下氯离子侵入与钢筋混凝土非线性锈胀破坏过程间的耦合分析方法展开了研究,基于ABAQUS平台,通过二次开发实现了扩散-损伤耦合分析过程.对本文的研究工作和相应的结论总结如下:

1)建立了氯离子扩散-混凝土损伤耦合分析方法,利用文献中的试验结果验证了该方法的有效性,数值结果表明建立的方法可以更为合理地预测氯离子环境下钢筋混凝土结构的使用状态.

2)采用耦合/非耦合方法分别模拟了氯离子侵入下混凝土损伤破坏过程.对比分析发现:两种模拟情形下混凝土表面出现可见损伤的时间一致,但是考虑耦合作用下混凝土内部钢筋锈蚀更为严重.钢筋的锈蚀过程直接影响到钢筋混凝土结构的承载能力,因此,如果忽略二者间的耦合作用,将高估钢筋混凝土结构的承载能力.

3)目前,海洋环境下的基础设施使用寿命往往低于其结构设计使用寿命,现有设计方法中尚没有考虑氯离子侵入与钢筋锈胀破坏间的耦合作用.相同暴露条件下耦合分析预测的钢筋混凝土损伤程度更加严重,这在一定程度上合理解释了钢筋混凝土结构设计寿命不等于使用寿命的原因.因此,耦合分析为更合理地预测钢筋混凝土结构耐久性提供一定的基础.

4)文中考虑了氯离子侵蚀与锈胀致裂相互加强的非线性过程,但是分析过程中将混凝土材料考虑为均质材料,且忽略了钢筋和混凝土界面间存在的薄弱区,这与实际钢筋混凝土结构尚存在一些差距.后续工作中将对钢筋混凝土结构开展更为接近工程实际的研究.

[1] 施锦杰, 孙伟. 混凝土中钢筋锈蚀研究现状与热点问题分析[J]. 硅酸盐学报, 2010, 38(9):1753-1764.

SHI Jinjie, SUN Wei. Recent research on steel corrosion in concrete[J]. Journal of Chinese Ceramic Society, 2010,38(9):1753-1764.(In Chinese)

[2] PANTAZOPOULOU S J, PAPOULIA K D. Modeling cover cracking due to reinforcement corrosion in R.C. structures[J]. Journal of Engineering Mechanics, 2001,127(4):342-351.

[3] NOGHABAI K. Environment effects on bond in reinforced concrete structures[C]// Durability of Building Materials and Components 7: Proceedings of an International Conference. Stockholm: Taylor and Francis Group, 1996:605-614.

[4] MOLINA F J, ALONSO C, ANDRADE C. Cover cracking as a function of rebar corrosion: Part Ⅱ—Numerical model[J]. Materialsand Structures, 1993, 26(9):532-548.

[5] TAKEWAKA K, MASTUMOTO S. Quality and cover thickness of concrete based on the estimation of chloride penetration in marine environments[C]// International Conference on Performance of Concrete in Marine Environment. Canada: ACI Special Publication,1988:381-400.

[6] ZHAO Y X, YU J, JIN W L. Critical thickness of rust layer at inner and out surface cracking of concrete cover in reinforced concrete structures[J]. Corrosion Science, 2012,59:316-323.

[7] 穆松, 刘建忠. 基于混凝土裂缝特征的氯离子传输性质研究进展[J]. 硅酸盐学报, 2015, 43(6): 829-838.

MU Song, LIU Jianzhong. Review of chloride transport properties in concrete featured with different cracking characteristics[J]. Journal of Chinese Ceramic Society, 2015,43(6):829-838.(In Chinese)

[8] GERARD B, PIJAUDIER C G, LABORDERIE C. Coupled diffusion-damage modeling and the implications on failure due to strain localization[J]. International Journal of Solids and Structures, 1998, 35(31):4107-4120.

[9] TEGGUER A D, BONNET S, KHELIDJ A,etal. Effect of uniaxial compressive loading on gas permeability and chloride diffusion coefficient of concrete and their relationship[J]. Cement and Concrete Research, 2013, 52(10):131-139.

[10]MU S, SCHUTTER G D, MA B G. Non-steady state chloride diffusion in concrete with different crack densities[J]. Materials and Structures, 2013, 46(1):123-133.

[11]ZHANG J, CHEUNG M M S. Modeling of chloride-induced corrosion in reinforced concrete structures[J]. Materials and Structures, 2013, 46(4):573-586.

[12]MUTHULINGAM S, RAO B N. Non-uniform corrosion states of rebar in concrete under chloride environment[J]. Corrosion Science, 2015, 93(1): 267-282.

[13]CAO C, CHEUNG M M S. Non-uniform rust expansion for chloride-induced pitting corrosion in RC structures[J]. Construct and Build Materials, 2014, 51(1): 75-81.

[14]程旭东, 孙连方, 曹志烽,等. 钢筋非均匀锈蚀导致的混凝土保护层锈胀开裂过程分析[J]. 中国腐蚀与防护学报, 2015, 35(3): 257-264.

CHENG Xudong, SUN Lianfang, CAO Zhifeng,etal. Cracking process analysis of concrete cover caused by non-uniform corrosion[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(3):257-264.(In Chinese)

[15]MANGAT P S, MOLLOY B T. Prediction of long term chloride concentration in concrete[J]. Materials and Structures, 1994, 27(6): 338-346.

[16]GERARD B, MARCHAND J. Influence of cracking on the diffusion properties of cement-based materials: Part Ⅰ: Influence of continuous cracks on the steady-state regime[J]. Cement and Concrete Research, 2000, 30(1):37-43.

[17]樊玲, 卫军, 李江腾,等. 基于氯离子时变扩散钢筋混凝土锈胀裂缝时变可靠度研究[J]. 湖南大学学报:自然科学版, 2014, 41(11):67-73.

FAN Ling, WEI Jun, LI Jiangteng,etal. Time-dependent corrosion crack reliability analysis considering on time-dependent chloride diffusion[J]. Journal of Hunan University:Natural Sciences, 2014, 41(11):67-73.(In Chinese)

[18]ZHANG R J, CASTEL A, FRANCOIS R. Concrete cover cracking with reinforcement corrosion of RC beam during chloride-induced corrosion process[J]. Cement and Concrete Research, 2010,40(40):415-425.

[19]ZHAO Y X, KARIMI A R, HONG S W,etal. Comparison of uniform and non-uniform corrosion induced damage in reinforced concrete based on a Gaussian description of the corrosion layer[J].Corrosion Science, 2011,53(9):2803-2814.

[20]JUNG W Y, YOON Y S, SOHN Y M. Predicting the remaining service life of land concrete by steel corrosion[J]. Cement and Concrete Research, 2003,33(5):663-677.

[21]GB 50010-2010 混凝土结构设计规范[S]. 北京:中国建筑工业出版社,2011:209-210.

GB 50010-2010 Code for design of concrete structures[S]. Beijing: China Architecture & Building Press, 2011:209-210.(In Chinese)

[22]COSTA A, APPLETON J. Chloride penetration into concrete in marine environment-Part I: Main parameters affecting chloride penetration[J]. Materials and Structures, 1999, 32(4):252-259.

[23]COSTA A, APPLETON J. Chloride penetration into concrete in marine environment-Ⅱ: Prediction of long term chloride penetration[J]. Materials and Structurals, 1999, 32(6):354-359.

[24]GUO L, CHEN T, GAO X W. Transient meshless boundary element method for prediction of chloride diffusion in concrete with time dependent nonlinear coefficients[J]. Engineering Analysis with Boundary Elements, 2012, 36(2):104-111.

[25]TRAN K K, NAKAMURA H, KAWAMURA K,etal. Analysis of crack propagation due to rebar corrosion using RBSM[J]. Cement and Concrete Composites, 2011, 33(9):906-917.

[26]卫军, 张萌, 董荣珍, 等. 钢筋锈蚀对混凝土梁破坏模式影响的试验研究[J]. 湖南大学学报:自然科学版, 2013, 40(10):15-21.

WEI Jun, ZHANG Meng, DONG Rongzhen,etal. Experimental research on the failure mode of concrete beam due to steel corrosion[J]. Journal of Hunan University:Natural Sciences, 2013, 40(10): 15-21.(In Chinese)

Simulation of Nonlinear Corrosion Damage Process in Reinforced Concrete under Chloride Environment

ZHANG Qin, GUO Li†

(Jiangsu Key Laboratory of Engineering Mechanics, School of Civil Engineering, Southeast University, Nanjing 210096, China)

Corrosion of rebar significantly affects the transfer path of chloride ions in concrete, and the penetration of chloride ions as well as the erosion of rebar in concrete are two nonlinear mutually strengthening and coupling processes. This paper proposed numerical methodologies to solve the nonlinear problem. An efficient iterative algorithm was established for simultaneously analyzing the penetrating process of chloride ions into concrete and the evolution of concrete damage, and was subsequently implemented and integrated into ABAQUS with user subroutine. Efficiency and reliability of the proposed method was certified with the test data from literatures. Numerical results clearly demonstrated that the coupling process between chloride ions penetration and concrete damage evolution greatly affected the assessment of the integrity of reinforced concrete structures. The developed method could give more comprehensive evaluation of the service life of reinforced concrete structure, and provide new guidelines for the durability analysis of concrete structures under marine environment.

durability ;corrosion damage; chloride ion erosion; coupling analysis

1674-2974(2017)05-0044-09

10.16339/j.cnki.hdxbzkb.2017.05.006

2016-04-11 基金项目:国家自然科学基金资助项目(51578142,51478108),National Natural Science Foundation of China(51578142,51478108) 作者简介:张芹(1987-),女,山东临沂人,东南大学博士研究生 †通讯联系人,E-mail:lguo@seu.edu.cn

张芹,郭力†

(东南大学 土木工程学院 江苏省工程力学分析重点实验室,江苏 南京 210096)

TU375

A