铝合金表面锆化膜的耐腐蚀性能

刘 颖, 曲 丰 作, 徐 同 宽, 张 绍 印

( 大连工业大学 轻工与化学工程学院, 辽宁 大连 116034 )

铝合金表面锆化膜的耐腐蚀性能

刘 颖, 曲 丰 作, 徐 同 宽, 张 绍 印

( 大连工业大学 轻工与化学工程学院, 辽宁 大连 116034 )

采用锆化技术在铝合金表面生成锆化膜,用扫描电镜和能谱分析了铝合金表面的微观形貌和元素组成,测试了锆化膜的耐腐蚀性能、锆化膜与漆粉的附着力及喷漆后铝合金的耐腐蚀能力。结果表明,铝合金表面的锆化膜为无色薄膜,主要由O、F、Al、Zr等元素组成;锆化膜的交流阻抗明显大于裸膜,极化电位提高,腐蚀速率降低,说明锆化膜的耐腐蚀性能优异;600 h酸性盐雾实验,扩缝小于1 mm。锆化技术可以作为环境友好型的涂装前处理技术。

铝合金;锆化膜;耐腐蚀;电化学

0 引 言

铝合金具有易加工、耐久性高、适用范围广的特点[1-2]。从而使其广泛地应用于各个领域。因此,铝合金的防腐蚀问题越来越引起人们的注意。传统上,用铬酸盐钝化工艺和磷化技术对铝合金进行涂装前处理[3-4]。但铬酸盐钝化工艺中六价铬具有毒性,长期接触会对人体造成伤害,甚至会有致癌的危险[5-6]。而磷化技术会给环境带来严重的污染。其中,磷元素会造成的水体富营养化,镍元素造成的重金属污染越来越引起人们的关注[7]。因此环保型前处理技术就成为近年来研究的热点。与铬酸盐钝化工艺和磷化技术相比,锆化技术具有环保、操作简单等优点[8]。目前,国外对铝合金的防腐研究比较先进,锆化技术相对完善[9-10]。而国内对锆化技术[11-12]的研究起步较晚,对铝合金的防腐研究大多数还停留在磷化技术上[13]。本研究利用锆化技术[14-15]在铝板表面形成一层锆化膜,探讨了膜的微观形貌、成分、耐腐蚀等性能。

1 实 验

1.1 材料及仪器

材料:A6系列铝合金(w(Al)>98%),辽宁三三铝业有限公司;酸洗液,成分为硫酸、氢氟酸、硝酸,自制;锆化液,成分为氟锆酸、水溶性高分子、助剂等,自制;漆粉,阿克苏诺贝尔公司;电解液,3.5% NaCl溶液,自制;实验用水均为去离子水;试剂均为分析纯。

仪器:JSM-6460LV扫描电镜(SEM),日本电子公司;X-Max50型能谱仪(EDS),英国牛津仪器公司;PARSTAT 4000 电化学工作站,美国普林斯顿;LX-JK-60A型盐雾箱,东莞市立鑫仪器有限公司;三体系电极及电解池,天津艾达恒晟科技发展有限公司。

1.2 实验方法

1.2.1 锆化膜制备

实验材料为A6系列的铝型材,尺寸为15 mm×15 mm×1 mm。基材分别用500、1 000、5 000目砂纸依次打磨,丙酮超声处理5 min,去离子水冲洗3次后烘干。

铝合金样片→酸性溶液脱去表面的氧化膜→去离子水洗→锆化液中锆化成膜3 min→去离子水洗3次→120 ℃烘干[16-17]。

1.2.2 电镜测试

通过JSM-6460LV扫描电镜来观察铝板表面转化膜的表面微观形貌,并用能谱来分析转化膜的元素组成。

1.2.3 电化学测试

电化学测试采用三电极体系在PARSTAT 4000型电化学工作站进行测试。工作电极为边长1.5 cm正方形铝片,工作面积为1 cm2,辅助电极为铂网电极,参比电极为饱和的甘汞电极。

交流阻抗的测试:在电解液中浸泡样片,待开路电位稳定后进行测试,扫描频率为0.1 Hz~100 kHz[18-19]。

极化曲线测试:扫描电位区间相对于开路电位±250 mV,扫描速率为1 mV/s;利用软件求出自腐蚀电位(Ecorr)、自腐蚀电流密度(Jcorr)[20]。

1.2.4 酸性盐雾实验

在样板上划“×”型划痕,根据规定,进行人造酸性盐雾试验。溶液为5% NaCl,用冰乙酸将pH调至3.0~3.1。盐雾箱温度控制在(35±2) ℃,将样板划痕暴露在盐雾中。600 h之后,取出样板用温水清洗,40 ℃干燥后观察划痕处腐蚀现象。

2 结果与讨论

2.1 表面微观现象

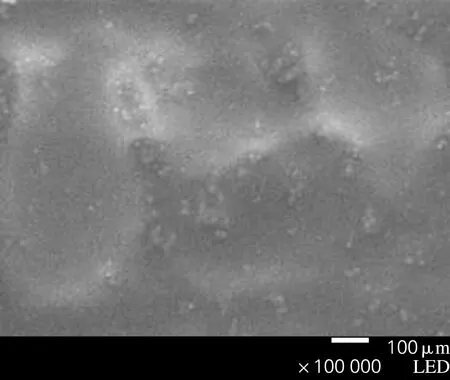

图1是铝板表面锆化处理前后的SEM图。从图中可以看出酸洗后的铝板表面有一些小颗粒状物质,呈较均匀地分布。锆化后颗粒状物质明显地减少,铝板表面的颗粒状物质呈比较模糊的状态,有被覆盖的现象,说明锆化后的表面形成了一层膜,并且这层锆化膜很薄。

(b) 锆化

图1 铝板表面的SEM图

Fig.1 SEM of the aluminum plate surface

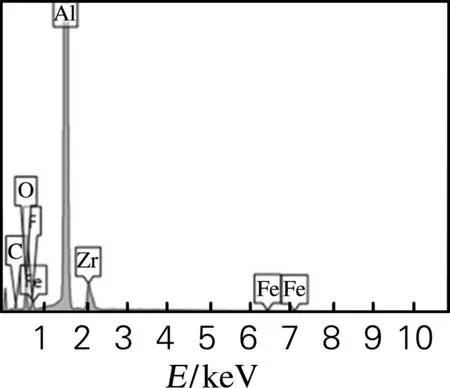

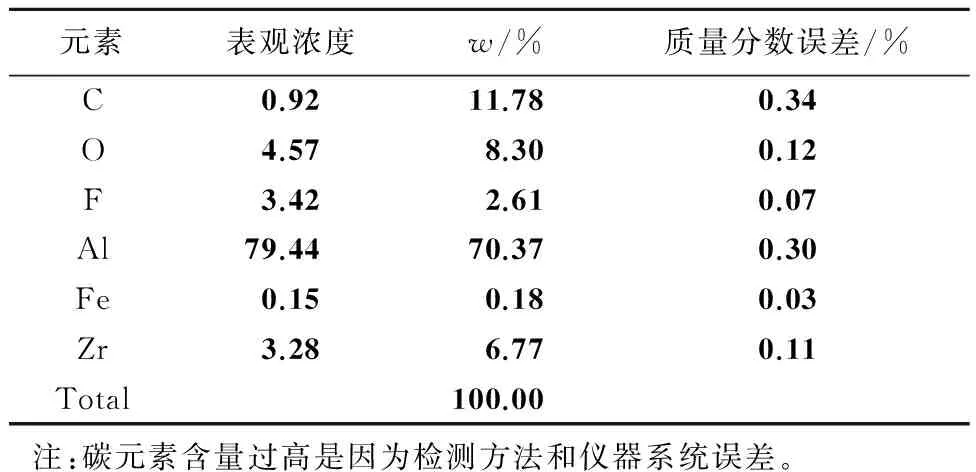

对铝合金表面这层膜进行成分分析,结果如图2所示,对应的参数如表1所示。由图2可知,锆化膜含有C、O、F、Fe、Al、Zr等元素。从表1可知,O、F、Al、Zr元素的含量较大,说明锆化膜主要由O、F、Al、Zr元素组成。

图2 铝板表面锆化膜的能谱分析图

表1 能谱分析结果

2.2 电化学检测

2.2.1 极化曲线

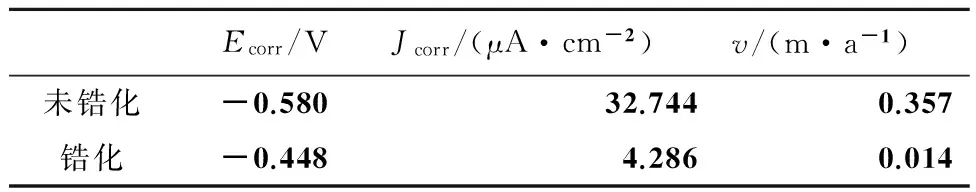

锆化处理前后的铝板在3.5% NaCl溶液中的极化曲线测试结果如图3所示,电化学参数如表2所示。由图3可以看出,锆化后的铝合金的极化曲线向低电流密度方向移动,自腐蚀电流密度减小,腐蚀电位向正方向移动,腐蚀电位提高了140 mV左右。钝化后的金属自腐蚀电位较高,说明金属的腐蚀速率较小,腐蚀反应发生困难,金属具有良好的耐腐蚀性能。因此,由于铝合金经锆化处理后,在其表面形成的锆化膜改变了铝合金的表面状态,使铝合金在电解液中的腐蚀条件发生了变化,提高了铝合金的腐蚀电位,增强了铝合金的耐腐蚀性能。

图3 3.5% NaCl介质中的极化曲线

表2 极化曲线对应的参数

表2为极化曲线对应参数。锆化后的腐蚀电流密度比未锆化得腐蚀电流密度降低了8倍左右,腐蚀速率明显降低。说明锆化后铝合金的耐腐蚀性能有了明显的提高。

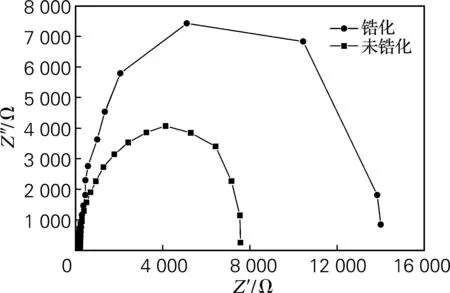

2.2.2 交流阻抗

图4为锆化处理前后的铝合金在3.5% NaCl的介质中的交流阻抗图。锆化处理和未锆化处理的铝合金的交流阻抗图形状相似,均有一个高频段的容抗弧。通过容抗弧的半圆弧大小来判断锆化膜的耐腐蚀力。锆化处理的铝合金的容抗弧明显地大于未锆化处理的铝合金的容抗弧,说明锆化膜能抑制腐蚀介质对铝合金基体的渗透侵蚀,提高了铝合金的耐腐蚀能力。这一结果与极化测试结果一致。

图4 3.5% NaCl介质中的交流阻抗

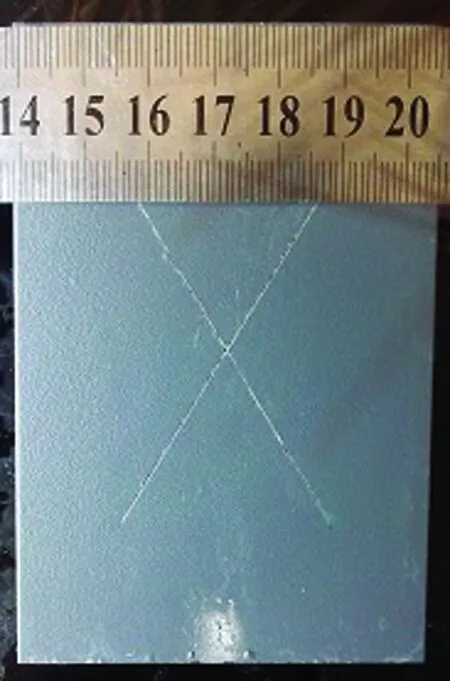

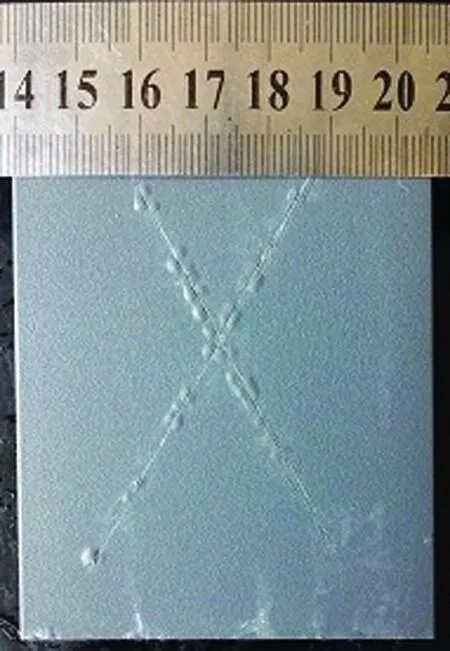

2.3 耐盐雾测试

铝板表面的锆化膜是由含锆的化合物组成的纳米薄膜,纳米薄膜有利于提高与漆粉的结合力,从而提高整体的耐腐蚀性。盐雾试验是模拟产品实际生产中所遭受环境腐蚀的过程。图5为锆化处理前后的铝合金经过600 h酸性盐雾试验的结果。锆化铝合金的划痕处表面没有观察到明显的缝隙扩蚀、溶胀现象,缝隙处也没有生锈、起泡等现象出现。而未锆化铝板的划痕处表面可以观察到轻微的缝隙扩蚀和明显的起泡现象,说明锆化膜可以提高铝基体与漆粉的结合力,整个涂层表现出优异的耐腐蚀性能,经锆化处理后的铝合金可以通过600 h的盐雾试验。

(a) 未锆化

(b) 锆化

3 结 论

铝合金表面锆化处理后,形成极薄的无色锆化膜,锆化膜主要有O、F、Al、Zr元素组成;锆化的铝合金极化曲线与未锆化的铝合金极化曲线相比,极化电位提高了140 mV,极化密度降低,腐蚀速率也有明显的降低,而且,锆化后铝合金的交流阻抗也大于未锆化铝合金的交流阻抗,这就说明锆化膜的耐腐蚀性能与基体相比有明显的提高;整个涂层体系的耐盐雾腐蚀性能优异,可以通过600 h的酸性盐雾试验;因此,铝合金锆化工艺处理形成的锆化膜可以用作漆前打底膜,锆化技术有望成为环境友好型的涂装前处理技术。

[1] 张高会,黄国青,徐鹏,等.铝及铝合金表面处理研究进展[J].中国计量学院学报,2010,5(2):174-178.

[2] 吴敏,孙勇.铝及其合金表面处理的研究现状[J].表面技术,2003,32(3):13-15.

[3] 郭颖浩,张艳桥,曲丰作,等.低污染中温锌系磷化的研究[J].大连工业大学学报,2011,30(1):54-58.

[4] CHIDAMBARAM D, CLAYTON C R, HALADA G P. The role of hexafluorozirconate in the formation of chromate conversion coatings on aluminum alloys[J]. Electrochimica Acta, 2006, 51(14/15): 2862-2871.

[5] WILCOX C D, WHARTON J A. A review of chromate-free passivation treatments for zinc and zinc alloys[J]. Transactions of the Institute of Metal Finishing, 1997, 75(6): 140-145.

[6] WILCOX C D. Replacing chromates for the passivation of zinc surfaces[J]. Transactions of the Institute of Metal Finishing, 2003, 81(1): 13-19.

[7] 王一建,钟金环,黄乐,等.金属工件涂装前处理技术的现状与展望[J].涂料工业,2009,12(39):24-27.

[8] 史雅靖.烷基咪唑啉季铵盐类离子液体在金属表面前处理工艺中的应用[D].大连:大连工业大学,2014.

[9] TANEM B S, LUNDER O, BORG A, et al. AFM adhesion force measurements on conversion-coated EN AW-6082-T6 aluminium[J]. International Journal of Adhesion and Adhesives, 2009, 29(5): 471-477.

[10] ABDEL S H, FARAHAT M. Chrome-free zirconia-based protective coatings for magnesium alloys[J]. Surface and Coatings Technology, 2010, 204(6): 2834-2840.

[11] NIKNAHAD M, MORADIAN S, MIRABEDINI S M, et al. The adhesion properties and corrosion performance of differently pretreated epoxy coatings on an aluminium alloy[J]. Corrosion Science, 2010, 52(6): 1948-1957.

[12] SMIT M A, HUNTER J A, SHARMAN J D B, et al. Effect of organic additives on the performance of titanium-based conversion coatings[J]. Corrosion Science, 2003, 45(9): 1903-1920.

[13] ABDEL S H, FARAHAT M. Chrome-free zirconia-based protective coatings for magnesium alloys[J]. Surface Coatings Technology, 2010, 204: 2834-2840.

[14] GILES T R, GOODREAU BH, FRISTAD W E, et al. An update of new conversion coating for the automotive industry[J]. The International Journal of Advanced Manufacturing Technology, 2009, 1(1): 575-581.

[15] DRONIOUN P, FRISTAD W E, Liang L J. Nanoceramic based conversion coating in the paint shop[J]. Coating, 2005, 38: 237-239.

[16] 张国忠,强俊.新型氧化锆转化膜技术在汽车行业前处理工艺上的应用[J].工业涂装专刊,2009,12(4):6-8.

[17] OKI M. Studies on chromium free conversion coatings on aluminum[J]. Science Application Environment Magazine, 2007, 11(2): 187-190.

[18] 曹楚南,张鉴清.电化学阻抗谱导论[M].北京:科学出版社,2002.

[19] 王耀祖.ST12型冷轧板涂装前处理的研究[D].大连:大连工业大学,2014.

[20] 樊洵.锆基转化膜在连续涂装生产中的研究及应用[D].大连:大连工业大学,2014.

Corrosion resistance of zirconium alloy surface of the film

LIU Ying, QU Fengzuo, XU Tongkuan, ZHANG Shaoyin

( School of Light Industry and Chemical Engineering, Dalian Polytechnic University, Dalian 116034, China )

The zirconium film was formed on the surface of aluminum alloy using zirconium technology, and its microstructure and element composition of the aluminum alloy surface were analyzed by SEM and EDS, while the corrosion resistance of the zirconium coating was tested by the polarization curve and AC impedance. The results showed that the surface of the aluminum alloy film was colorless film, composed of F, Al, O, Zr. The AC impedance of the zirconium film was obviously higher than that of the bare metal film, while the corrosion rate was lower and the corrosion resistance of the film was excellent. The spreading line of the coating was less than 1 mm after 600 h acid salt spray test. It indicated that zirconium technology could be used as an environment-friendly coating pre-treatment technology.

aluminum alloy; zirconium film; corrosion resistance; electrochemistry

2015-11-02.

住房和城乡建设部科学技术计划项目(2014-K4-034).

刘 颖(1990-),女,硕士研究生;通信作者:曲丰作(1973-),男,副教授, E-mail:qufz@dlpu.edu.cn.

TG174.4

A

1674-1404(2017)03-0185-04

刘颖,曲丰作,徐同宽,张绍印.铝合金表面锆化膜的耐腐蚀性能[J].大连工业大学学报,2017,36(3):185-188.

LIU Ying, QU Fengzuo, XU Tongkuan, ZHANG Shaoyin. Corrosion resistance of zirconium alloy surface of the film[J]. Journal of Dalian Polytechnic University, 2017, 36(3): 185-188.