高精度多孔大跨距同轴度测量关键技术综述

雷建波,王双不

(1.海军驻重庆舰船动力军事代表室,重庆 402263; 2.重庆大学 机械传动国家重点实验室,重庆 400044)

【机械制造与检测技术】

高精度多孔大跨距同轴度测量关键技术综述

雷建波1,王双不2

(1.海军驻重庆舰船动力军事代表室,重庆 402263; 2.重庆大学 机械传动国家重点实验室,重庆 400044)

多孔大跨距同轴度误差直接影响传动的精度与可靠性,不仅使传动过程的附加载荷增加,而且会造成振动噪声高,严重影响设备的正常运行。本文针对高精度多孔大跨距同轴度测量问题,在分析目前技术问题的基础上,探讨解决高精度大跨距同轴度测量方法的关键技术,为开发高精度多孔大跨距同轴度测量系统提供思路。

同轴度测量; 大跨距; 多孔零件; 关键技术

同轴度的偏差大,不仅可能导致轴孔配合的零件发生变形,出现卡死,在高速运转条件下甚至会导致零件断裂,而且会增大传动过程中的摩擦,影响零件的使用和寿命,造成整个机器的振动噪声升高。美国Monsanto化工公司跟踪5年机器振动的测试结果发现,有60%的振动事故是由同轴度误差引起的[1]。因此,控制同轴度水平对提高机器性能与可靠性具有重要意义。

同轴度(GBT 1182—2008)是指被测圆柱面轴线与基准轴线的重合程度[2],所采用的测量方法是一种间接测量方法。目前有回转轴线法、准直法(瞄靶法)、坐标法、模拟法和功能量规检测法等[3-8],这些方法各有优缺点,但可基本满足一般孔类零件的同轴度测量要求。但是,对于多孔大跨距零件同轴度的高精度测量,传统的回转轴线法需要多次改变测量基准,难以在同一基准的条件下实现精确测量。因此,探究高精度多孔大跨距同轴度的测量方法,具有非常重要的现实意义。

1 国内外研究现状

多孔大跨距零件的同轴度测量问题一直是国内外研究的难点。郭振英等[9]对回转轴线法进行了改进,使用测杆替代传统测量仪器,通过旋转测杆测得被测孔的半径变动量,对大跨距孔类零件实现较高精度的同轴度测量。袁忠伟[10]利用望远镜的光轴体现测量基准线,对大型工件两孔同轴度误差进行测量。Qianghua Chen等[11]在大跨距激光同轴度测量方法上,针对激光易受空气扰动影响,提出了基于横向塞曼激光器和沃拉斯顿棱镜的自适应测量系统,能有效消除空气扰动的影响。

20世纪以来,随着位置敏感探测器(PSD)、光电藕合器件(CCD)和COMS图像传感器等的出现[12],基于激光准直的高精度同轴度测量技术得到快速发展。那云霄等[13]介绍了一种以激光作为测量基准轴线的同轴度测量仪,利用CCD测量轴孔孔心的位置变化,可实现最大20 m长度工件的同轴度测量。Tingyu Wang等[14]提出了一种用于大中型船舶轴系支承孔同轴度的CMOS图像传感器测试方法。吴斌等[15]研制出一种基于PSD技术的孔-孔同轴度测量仪,并且采用了三爪自动定心卡具机构结构,具有较高的测量精度和位置分辨率。余厚云[16]和连强强[17]等也提出了基于PSD的大跨距孔系同轴度测量系统,设计了一种新型自定心多功能测头。目前市面上主流的大跨距同轴度测试产品,如美国HAMAR LASER公司的激光同轴度检测仪和瑞典FIXTUR LASER公司的激光对中仪等[18],也是基于PSD和CCD技术发展而来。

大跨距同轴度测量方法经过一段时间的发展,虽然在技术手段和测量精度上都有显著的提高,但尚未达到多孔大跨距零件的高精度测试要求。

2 多孔大跨距同轴度误差测量问题

利用回转轴线法、准直法(瞄靶法)、坐标法、模拟法和综合量规检验法测量多孔大跨距同轴度误差时,会存在评价基准选择、大距离量具制造、测试装置安装等实际困难,导致大跨距同轴度误差测量值精度受到影响。

2.1 同轴度误差测量的放大与缩小问题

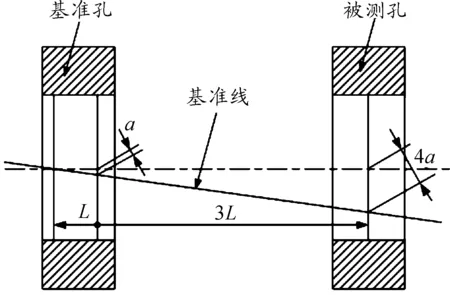

采用坐标法测量多孔大跨距同轴度误差时,其基准可选择:(1)截取基准孔的2个截面,基于两个截面中心连线的基准轴线,评价被测孔的同轴度误差,如图1所示;(2)基于截取的基准孔和被测孔的截面圆心连线,评价被测孔的同轴度误差,如图2所示。但是,对于孔直径较大、孔间距离较远的零件,这两种方法均可能将合格的产品判为不合格,将不合格的产品判为合格。

测量基准选择不当,将合格产品判为不合格的情况,如图1所示。即:采用基准孔2个截面的圆心连线对被测孔截面进行同轴度测量时,假设基准孔截面圆心的实际制造误差为a,两截面相距为L,基准孔截面和被测孔截面相距为3L,则基准孔截面的中心制造误差a被放大到了4a,显然将误差成倍放大了[8]。

图1 同轴度的误差被测量放大[8]

测量基准选择不当,将不合格产品判为合格的情况,如图2所示。即:分别在基准孔和被测孔截取截面,基于两圆心连线评价其同轴度误差,其测量结果缩小了实际存在较大的同轴度误差[10]。

图2 同轴度的误差被测量缩小[17]

2.2 同轴度误差的合格判定精度问题

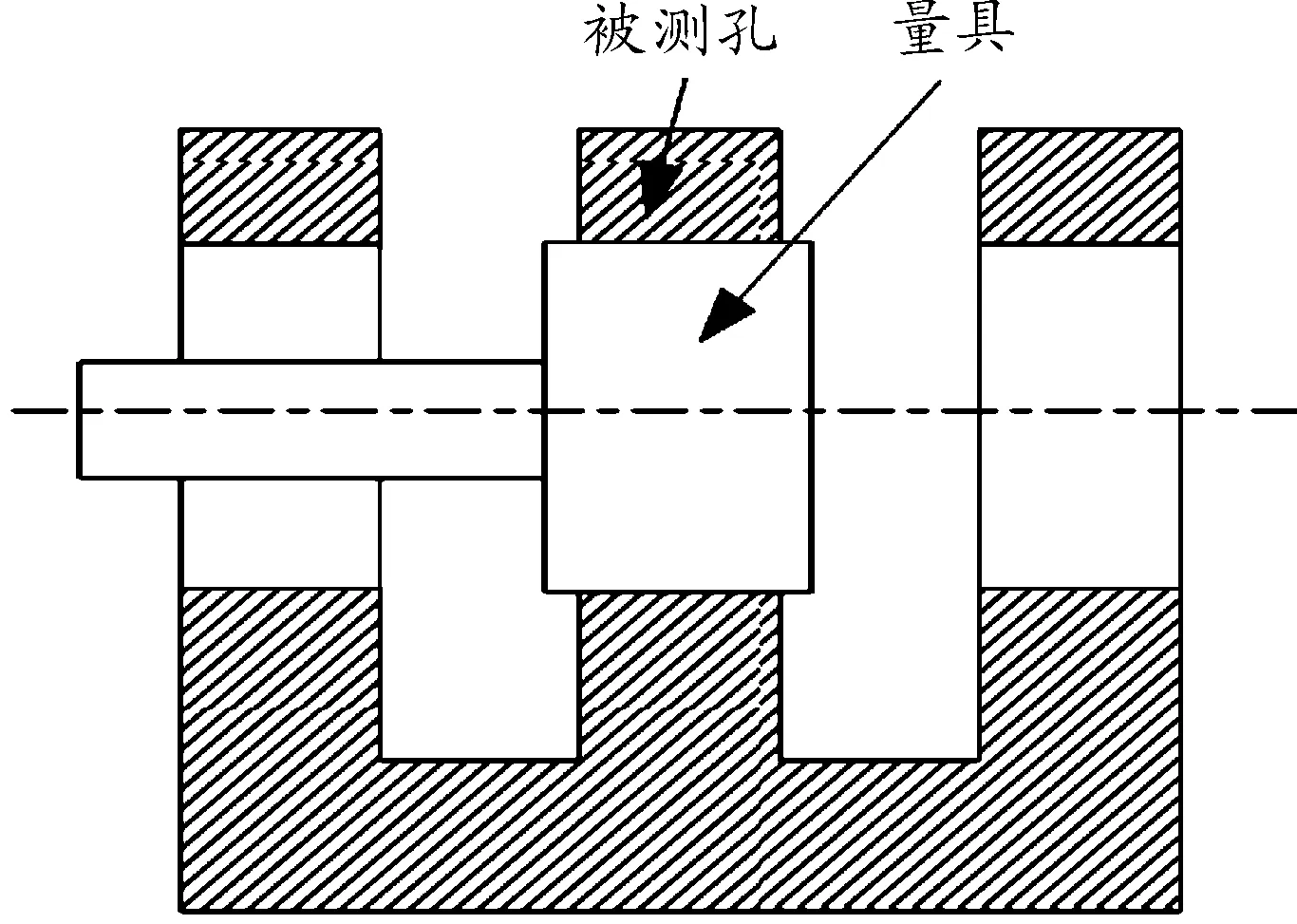

同轴度误差合格与否的判定方法,一般采用机械测量法。一种是使用拉钢丝和专用机械装置一起配合检测孔系的同轴度检测方法[17],如图3所示,另一种是采用标准测量量具的同轴度检测方法[19],如图4所示。

图3和图4所示的2种方法适用于批量生产的车间生产检验,可快速判定产品合格与否。但是,存在无法获取具体测量数值,精度受量具、夹具的制造及安装精度影响。

图3 拉钢丝法测量同轴度[17]

2.3 多孔大跨距同轴度误差的高精度测量问题

多孔同轴度误差的高精度测量,一般采用激光准直法,系统由激光器、光电接收装置、数据采集处理单元、计算机等组成,如图5所示。测量时调整接收装置的靶心与被测孔圆心重合,沿着孔系方向,依次测量所有的孔径,与基准轴线偏差值的最大偏差值的2倍就是需要系统测量的同轴度误差值[16]。

图4 标准专用量具法测量同轴度[17]

图5 激光准直法测量同轴度[16]

基于激光准直法的多孔大跨距同轴度测量系统,具有较高精度和一定程度上的智能化测量特点[17]。但是,该测试方法受到多自由度平台、自定心测头、孔径变化、激光光斑、基准与系统校准、同轴度算法等诸多因素影响,其测量精度亦存在提高空间。

3 高精度多孔大跨距同轴度测量关键技术测量基准

测量基准的选择对多孔大跨距同轴度测量的精度起决定性作用。

常规同轴度测量方法如坐标法,基准孔是主要测量基准。基准孔选择不当,会导致同轴度误差测量出现偏差,现有的解决方法一般是增大基准截面间距离,或者建立公共轴线作为基准轴线和直线度替代同轴度方法。但这些方法依然不能有效地消除测量偏差,如何判断基准截面间的最优距离以及如何防止公共轴线和直线度替代同轴度引起的同轴度误差缩小等问题,是目前尚待解决的技术难点之一。

3.1 孔径变化及截面测点数的影响

对于光学反射镜的自准直仪的同轴度测量方法,孔径的变化会导致支承点位置的变化,导致反射镜在垂直方向上发生角度变化,同轴度的测量值有可能与实际值相比出现放大或缩小的问题。

同样,截面测点数的选择也影响同轴度测量的精度。例如,多孔大跨距同轴度测量系统,如采用三爪机构测头,截面测点数只有三个,难以描述孔系准确的表面形状,导致截面中心点的计算误差。

测头旋转再测量或者增加测爪数量,可使截面测点数增加,能更精确地描述被测孔表面形状。但是,测爪过多又会使得结构复杂,导致加工成本增加。因此,如何做到二者的统一,亦是目前需要解决的技术难点之一。

3.2 自定心测头的精度与设计

在激光同轴度测量系统中,自定心测头是整个测量系统的基础部件,自定心测头的设计是否合理决定了数据采集的正确性。自定心测头一般由三爪机构、光电传感器和驱动机构组成。目前的测头存在三爪机构的制造误差和三爪机构固定测量截面的位置误差等问题,会导致三爪机构的对称中心与被测孔中心不一致的测量误差,影响高精度测量,同时测头长度越长其挠度越大,也将影响大跨距同轴度的测量精度。所以,自定心测头的精度与设计,同样是目前尚待解决的技术难点之一。

3.3 多孔大跨距测量系统的校准系统

校准是同轴度测量系统必不可少的环节,常用校准方法有双百分表组合校准法,三坐标测量机校准以及激光测量法专用校准系统。传统校准方法虽然能满足测量精度的一般要求,但操作复杂耗时长,且受到校准装置的尺寸限制,无法准确反映被校准设备的实际情况。激光测量法专用校准系统组成包括单孔模拟装置,水平运动直线机构和垂直运动直线平台,主要针对多孔大跨距同轴度测量装置,能够自动化、快速化、高精度地进行测量系统的校准,但依然存在不足:系统复杂且制造成本高;平台体积和质量过大;直线机构自身精度要求高。因此,多孔大跨距同轴度测量的校准系统不仅要满足校准功能和精度要求,还要满足实用性和便携性。

3.4 基于测试值的高精度同轴度算法及验证

同轴度算法主要包括两部分:被测截面中心计算和同轴度评定。同轴度的算法常用的有最小包容圆柱法、最小二乘法、最大内切法、投影法和微粒群算法。传统同轴度算法在计算时间和精度上能在一定程度上满足同轴度评定要求,但随着产品设计精度和可靠性要求的不断提升,对高精度和高效率新算法的需求也在增加,新算法迫切解决的问题包括以更少的截面测点数确定被测截面形状和以更短的时间得到被测截面中心。

同时,对于新算法正确性的验证,迫切需要发展一套简单有效的验证方法与装置,以保证多孔大跨距同轴度测量方法的精度更高,测量更迅速,测量系统的综合性能更好,所以高精度同轴度算法及验证装置也是目前尚待解决的技术难点之一。

4 结论

本文分析了目前同轴度测量方法存在的问题,并探究了需要突破的关键技术与方法,总结如下:

1) 目前的同轴度测量方法和测量精度,能满足小跨距零件的测量要求;

2) 多孔大跨距同轴度测量方法与测量系统,需要突破测量基准选择、孔径变化及截面测点数的影响、自定心测头的精度与设计、多孔大跨距测量系统的校准系统,以及高精度同轴度算法及验证等关键技术问题。

[1] 汪家铭.旋转机械的激光对中[J].汽轮机技术,1994,6(2):126-128.

[2] 全国产品尺寸和几何技术规范标准化技术委员会.GB/T1182—2008 产品几何技术规范(GPS)几何公差形状、方向、位置和跳动公差标注[S].北京:中国标准出版社,2008:1-48.

[3] 机械科学研究院.JB/T7557—1994,同轴度误差检测[S].北京:机械科学研究院,1995:1-15.

[4] 张辉,任浩,陈理锋等.基于三坐标测量机同轴度的测量方法[J].现代制造技术与装备,2010(5):27-28.

[5] 杨蓉.测量多孔同轴度时孔径变化的影响与分析[J].内燃机,2004(2):29-30.

[6] 徐兵.同轴度的测量与校准[J].机械制造,2005,491(43):6466.

[7] 邢杰.轴孔类零件同轴度误差的检测探讨[J].重型汽车,2001(2):20-21.

[8] 叶宗茂.用三坐标测量机正确测量同轴度误差[J].工具技术,2007(3):77-80.

[9] 郭振英,庞瑞华等,DTZ-1型大尺寸同轴度仪的研制[J].计量技术,1988(11):10-12.

[10]袁忠伟.大型工件上两孔同轴度测量[J].计量技术,1995(9):9-11.

[11]CHEN Qianghua,LIU Dejiao.Straightness/coaxiality measurement system with transverse Zeeman dual-frequency laser[J].Measurement Science and Technology,2005(16):2030-2037.

[12]ANSSI M KYNEN,TARMO RUOTSALAINEN.CMOS compatible position-sensitive devices (PSDs) based on photodetector arrays[J].Sensors and Actuators A:Physical, 2003,105(3):261- 270.

[13]那云霄,陈海燕,高中文.一个基于CCD的同轴度测量仪[J].哈尔滨理工大学学报,1999(06):21-23.

[14]WANG Tingyu,LU Naiguang.A CMOS approach to Coaxiality Measurement of Marine[C].2008 International Conference on Optical Instruments and Technology:Optoelectronic Measurement Technology and Applications,2009.

[15]吴斌,王庆锋,何存富.基于PSD技术的孔-孔同轴度测量仪的研制[J].工业仪表与自动化装置,2006(3):69-71.

[16]余厚云,赵转萍,陆永华.基于 PSD 的长跨度孔系同轴度误差测量系统[J].传感器与微系统,2013,32(2):70-73.

[17]连强强.大距离分布孔系尺寸和同轴度检测系统的设计[D].南京:南京航天航空大学,2011.

[18]张丰.激光准直测量系统校准方法研究[D].天津:天津大学,2012.

[19]全国形状和位置公差标准化技术委员会.GB/T 8069—1998,功能量规[S].北京:中国标准出版社,1998:1-25.

(责任编辑 唐定国)

Research on Key Technologies of High Precision Coaxiality Measurement for Long-Span Porous Parts

LEI Jian-bo1, WANG Shuang-bu2

(1.Navy Standing Chongqing Ship Engine Represent Room, Chongqing 402263, China; 2.State Key Laboratory of Mechanical Transmission, Chongqing University, Chongqing 400044, China)

The measurement accuracy of coaxiality error of long-span porous parts directly affects the accuracy and reliability of transmissions. As a result of the accuracy error, the additional load in transmission process and the vibration noise level are increased, and the normal operation of the equipment is affected seriously. Aiming at problems and difficulties of high precision coaxiality measurement for long-span porous parts and according to the analysis of current technical problems, this paper probes into the key technologies of the measuring method and provides new ideas and approaches to develop the high precision coaxiality measuring system for long-span porous parts.

coaxiality measurement; long-span; porous parts; key technologies

2016-07-19;

2017-01-15 作者简介:雷建波(1977—),男,硕士,工程师,主要从事舰船动力研究。

10.11809/scbgxb2017.05.031

format:LEI Jian-bo,WANG Shuang-bu.Research on Key Technologies of High Precision Coaxiality Measurement for Long-Span Porous Parts[J].Journal of Ordnance Equipment Engineering,2017(5):136-139.

TH701

A

2096-2304(2017)05-0136-04

本文引用格式:雷建波,王双不.高精度多孔大跨距同轴度测量关键技术综述[J].兵器装备工程学报,2017(5):136-139.