相变材料冷板蓄热过程的数值模拟

白子榆, 张 鹏, 王燕玲, 彭思平

(1.上海交通大学制冷与低温工程研究所, 上海 200240;2.上海无线电设备研究所, 上海 200090)

相变材料冷板蓄热过程的数值模拟

白子榆1, 张 鹏1, 王燕玲2, 彭思平2

(1.上海交通大学制冷与低温工程研究所, 上海 200240;2.上海无线电设备研究所, 上海 200090)

在航空航天领域应用中,为维持电子设备正常工作,需使电子元件表面温度保持在一定范围内。采用基于相变蓄热材料的热控技术是一个很好的选择。通过数值计算研究了不同热导率和不同厚度的相变材料作为相变蓄热单元体的温升过程,得到了相变材料热导率和相变材料厚度对电子元件表面散热效果的影响,为相变材料冷板提供设计参考。

电子元件; 相变材料; 热导率; 温度控制

0 引言

在航空航天领域,飞机、导弹、卫星等飞行器的运行离不开各类电子设备的正常工作。为维持电子设备的可靠工作,需要确保工作温度。文献指出,航天器的电子设备工作温度范围应为-15 ℃~50 ℃[1-3],温度条件恶劣时电子设备容易失效。应运用先进的热控技术,使航空航天电子设备有效抵挡高热流冲击,并在温度较低时缓慢释放热量使其保温。

热控可采用主动或被动两种方式。相变蓄热材料热控是常见的被动方式之一。相变蓄热材料主要分无机物相变材料和有机物相变材料。在航空航天应用中,研究较多的相变蓄热材料是石蜡。石蜡具有相变潜热大、无腐蚀性、化学性质稳定等特点。相关文献研究了石蜡对电子芯片、电路板及电池的控温效果[4-5]。这些研究指出,需通过提高石蜡热导率强化其传热性能。强化导热的方法:采用肋片或多孔介质骨架,添加高热导率的金属或石墨粉末等[6]。

可将石蜡或者以石蜡为基材的复合相变材料制作为相变材料冷板,用于电子设备,起温控的作用。相变材料冷板不仅要有优良的散热效果,还受体积限制。由于相变材料具有较大的相变潜热,对瞬态热负荷具有较好的温控效果。相变材料冷板的热控效果与相变材料的热导率有关,其体积与相变材料充注量有关。对封装有石蜡及其复合相变材料的相变材料单元,一些文献采用二维模型进行了研究[7-8]。三维模型能更准确反映相变冷板的热物理特性,本文将建立三维模型进行数值计算。在相变材料冷板采用不同热导率相变材料以及不同厚度相变材料的条件下,分析加热过程中的温升变化。

1 数学物理模型

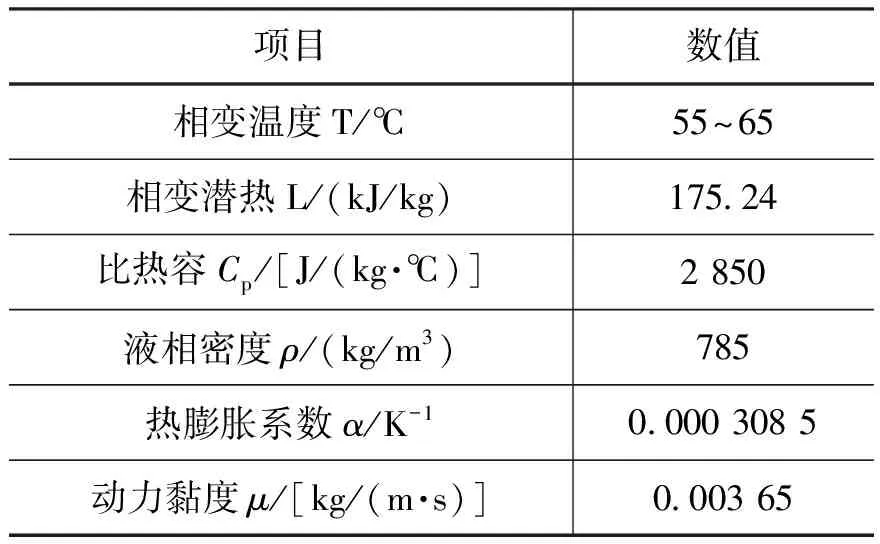

以图1所示的相变材料冷板为计算模型。相变材料密封在铝制的长方体外壳中。对厚度分别为4 mm与8 mm的两种情况进行数值模拟。根据相变材料冷板的设计要求,内部相变芯材长140 mm,宽60 mm。在模型上施加大小为120 W、方向为z轴正向的恒定均匀热流,其它表面均绝热。将相变材料的热导率设置为0.1,0.2,0.5,1 W/(m·K)四种情况,其他物性参数如表1所示。

表1 相变材料的热物性参数

为方便计算,对模型做了简化:

a) 相变材料各向同性;

b) 溶化后的相变材料为不可压缩的牛顿流体,密度符合Boussinesq假设;

c) 物性不随温度变化。

由以上设定,可得到相变材料区域的连续性方程、动量方程和能量方程。

连续性方程为

(1)

动量方程为

(2)

(3)

(4)

能量方程为

(5)

式中:ρ为相变材料的密度;μ为动力粘度;β为液相率;Cp为石蜡的比热容;λ为石蜡的热导率;Am为固液共混区的连续常数(105~108);ω为防止分母为零而引入的小于10-3的常数;H为石蜡总焓H=h+βL;h为显热部分的焓值;L为石蜡的相变潜热;T为石蜡温度;T0为参考温度;β为液相率。β可由下式确定。

(6)

当β为0时,研究对象为固相,流体的流速为0;当β等于1,研究对象为液相,流体的流速为动量方程中所表示的速度u、v、w;当0<β<1,模拟对象为固液共混区,流速为液相分数流速。

在计算中初始温度设定为15 ℃,除加热面外,相变材料冷板的其他5个面均绝热。在计算中不考虑铝外壳和内部相变材料单元体的接触热阻。

网格划分采用正六面体结构化网格以便于计算,选用Solidfication/Melting模型,基于压力的瞬态求解器,考虑重力的影响,动量和能量的离散格式均为二次迎风格式以获得较精确的解,松弛因子采用默认设置。

在计算开始前,使用标准初始方法对计算区域全局初始化,时间步长为0.5 s。

2 结果与分析

2.1 相变材料融化过程对比

在相变冷板长度方向(x轴方向)中点处做一法向为x轴的剖面,观察该剖面处相变材料的融化过程。图2为不同热导率和不同厚度条件下,相变材料冷板中的相变材料的融化升温过程。在热导率为0.1 W/(m·K)时可观察到明显的融化界面,而热导率为1 W/(m·K)时融化界面模糊。这是由于当热导率较小时,固相和液相间温度梯度大,处于融化温度区间的相变材料较少,导致融化界面明显。热导率较大时,固相和液相间温度梯度小,固相和液相之间有大量相变材料处于融化温度的区间,固液共混区体积较大,故融化界面模糊。在固液相密度差的作用下,较高温度的液态相变材料上浮,上部区域在液体相变材料的聚集作用下以对流形式传热,较低温度的固态相变材料下沉,下部区域以热传导方式传热。故上半部分相变材料融化速度比下半部分更快,导致融化界面不断向下推进。在均匀热流作用下,相变材料的融化界面并非从右向左移动,相变材料融化最快的区域是相变材料与铝制外壳的接触面附近。这是由于铝外壳的热导率远远高于相变材料,热量由铝外壳传递到相变材料表面后,水平方向上的热量传递受到限制。热量在相变材料和铝外壳接触的右端面聚集,使整个外壳的温度一直上升,相变材料与其接触面附近温度上升最快,从而此区域相变材料融化最快。在整个融化过程中,铝外壳的温度上升最快。

对比图2(b)和图2(c),可见高热导率的相变材料在t=60 s时右端面已开始融化,比低热导率的情况融化速度更快。这是由于低热导率使热量更难传递到相变材料区域中心,相变材料整体温度难以上升。高热导率使热量能更迅速传递到内部区域,在t=150 s时高热导率相变材料的融化量明显大于对应时刻低热导率相变材料的融化量。高热导率使得冷板内相变材料的温度分布更均匀,蓄热区域内最高温度更低。

图3为不同条件下相变材料冷板内部相变材料融化过程中的液相率随时间的变化关系,厚度为8 mm的相变材料的融化时间约为厚为4 mm的相变材料融化时间的两倍。热导率为0.1 W/(m·K)且厚度为4 mm的相变材料的完全融化时约为170 s,随热导率的升高,相变材料融化速度加快。当热导率较低,在(0.1~0.5)W/(m·K)变化范围内,提升热导率对加快相变材料的融化非常明显。热导率为0.5 W/(m·K)时相变材料完全融化时间仅为112 s,比热导率为0.1 W/(m·K)条件下的融化时间缩短超过30%。但在热导率较高的情况下,再提升热导率,相变材料融化速度提升不再明显。此时,相变材料内部的换热效果已经较好,温度比较均匀,相变材料的融化时间主要受到加热功率的限制。只有在显著提高加热功率的情况下,融化时间才会显著缩短。由图3可见,热导率提升到0.5 W/(m·K)已达到较好的效果。

2.2 相变材料融化过程中的传热性能对比

图4为加热壁面和相变材料的平均温差随时间的变化关系,可见温差的整体趋势一致。在刚开始加热的一段时间内,由于铝外壳热导率明显高于相变材料,故铝外壳温度先于相变材料升高。相变材料由于导热而温度上升缓慢,相变材料和加热壁面的温差逐渐增大。温差增大后,相变材料和加热壁面的传热得到强化,使得相变材料温度继续上升,靠近铝外壳的相变材料开始融化,相变材料内部出现固液相共存的情形,进一步加热导致相变材料内部发生对流,加快了相变材料内部的传热过程,使相变材料温度上升速度加快,温差开始略微下降。随后,由于相变材料处于相变过程中,平均温度几乎不上升,温差又开始逐渐增加。当相变材料完全融化为液态后,自然对流作用使相变材料温度加快上升,与加热壁面间的温差又开始减小,最后温差趋于稳定。从图4还可以看出,在相变材料变厚的情况下,加热壁面和相变材料的平均温差明显增大,这是由于相变材料越厚,热量越难传递到中心位置,故温差更大。这说明相变材料越厚,加热壁面与相变材料间的传热效果越差。

图5是厚度为4 mm,热导率为0.1 W/(m·K)的相变材料内部区域的速度场分布,当相变材料只有少部分融化时,在其内部产生微弱的对流现象。随着相变材料中液相比例不断升高,相变材料内对流现象也越来越明显。在t=120 s时,靠近加热壁面一侧的相变材料由于温度升高而向上移动,中间的固液共混区则因密度较大而下沉,相变材料的运动使换热效果一直增强。这与图4的加热壁面和相变材料的温差趋势一致。

除了相变材料和加热壁面的平均温度,加热壁面的最高温度也是一个重要参数。模型中的加热壁面最高温度是实际应用过程中芯片表面最高温度的参照。由图6可见,提高热导率能有效降低加热壁面的温度。随着相变材料冷板厚度变大,相变材料完全融化时加热壁面的最高温度也明显上升。理想的相变材料冷板应该满足在蓄热量达到最大时,加热壁面的温度也满足要求,这样才能充分利用相变材料冷板的蓄热功能。因此,对于相变材料冷板,高热导率可提高散热效果,厚度越小越有利于散热。

3 结论

在不同条件下,针对相变材料在加热过程中的温升进行分析,得到如下结论:采用较高热导率的相变材料可提升相变材料冷板的散热效果,在相变材料热导率较低时提升效果明显。但在相变材料的热导率达到(0.5~1.0) W/(m·K)或以上时,提升效果不再显著。在强化相变材料的热导率时,热导率提升到1 W/(m·K)左右已足够。增加相变材料冷板厚度可以增加蓄热量,但相变材料厚度越大,金属外壳和内部相变材料的平均温差越大,反而导致表面温度升高,应根据蓄热量和相变材料的热导率等因素确定相变材料冷板的厚度。

[1] Yeh. L T. Review of Heat Transfer Technologies in Electronic Equipment[J]. Journal of Electron Packing, 1996, 117(4): 333.

[2] 侯增祺, 胡进刚. 航天器热控技术原理及其应用[M]. 北京: 中国科学技术出版社, 2007: 7.

[3] 张国庆,张海燕. 相变储能材料在电池热管理系统中的应用研究进展[J]. 材料导报, 2006, (8): 9-12.

[4] 潘艾刚,王俊彪,张贤杰. 相变温控技术在航天热控领域中的应用现状及展望[J]. 材料导报, 2013, 23: 113-119.

[5] Duan X, Naterer G F. Heat Transfer in Phase Change Materials for Thermal Management of Electric Vehicle Battery Modules[J]. International Journal of Heat and Mass Transfer, 2010, 53: 5176-5182.

[6] Prabhu Bose, Valan Arasu Amirtham. A Review on Thermal Conductivity Enhancement of Paraffinwax as Latent Heat Energy Storage Material[J]. Renewable and Sustainable Energy Reviews, 2016, 65:81-100.

[7] Valan Arasu A, Arun. Mujumdar S. Numerical Study on Melting of Paraffin-wax with Al2O3in a Square Enclosure[J]. International Communications in Heat and Mass Transfer, 2012, 39(1): 8-16.

[8] Huying Wu, Hua Wang, Song Xiao, et al. Numerical Simulation on Thermal Energy Storage Behavior of Cu/Paraffin Nanofluids PCMs[J]. Procedia Engineering, 2012, 31: 240-244.

Numerical Simulation of Thermal Storage Process of Cold Plate Filled with Phase Change Material

BAIZi-yu1,ZHANGPeng1,WANGYan-ling2,PENGSi-ping2

(1.Institute of Refrigeration and Cryogenics,Shanghai Jiao Tong University, Shanghai 200240, China;2.Shanghai Radio Equipment Research Institute, Shanghai 200090, China)

In the aerospace applications, the temperature of the electronic equipments needs to be maintained in an appropriate range to guarantee the functionality. It is a good choice to use thermal control technology employing phase change material. In order to provide the guideline to the design of cold plate, numerically investigates the influence of the thermal conductivity and thickness of phase change material unit on the temperature increase of the cold plate, and the results are discussed in detail.

electronic equipment; phase change material; thermal conductivity; temperature control

1671-0576(2017)01-0055-05

2016-09-09

上海航天科技创新基金,编号:SAST201438。

白子榆(1992-),男,硕士研究生,主要从事相变材料的蓄热特性研究。

TG162

A