晶体生长炉用大电流电源设计

何雅琴, 耿浩然

(常州机电职业技术学院 信息工程学院, 江苏 常州 213164)

晶体生长炉用大电流电源设计

何雅琴, 耿浩然

(常州机电职业技术学院 信息工程学院, 江苏 常州 213164)

采用主从式结构,设计了一种晶体生长炉用大电流电源。每条支路分别为系统提供电流,通过汇流排把每条支路电流汇总后为晶体生长炉工作提供相应电流。每条支路采用PID算法控制PWM模块的输出电压,保证了每条支路输出电流的一致性,符合电源并联均流的要求。系统经过测试,该电源每条支路输出的电流稳定可靠、误差小,能够满足晶体生长炉工作对电源的要求。

晶体生长炉; 大电流; 并联; 均流

0 引 言

随着科技进步,晶体在航空、军事、新能源等不同的领域应用非常广泛[1]。由于自然界的天然晶体不能满足人们的需求,人工晶体成为了必然的替代品。晶体生长炉专用于人工晶体的制造,其工作一般需要很大的电流,一般单一的电源很难满足其需求。众所周知,通过电源并联可以获得很大的电流,但电源串联容易并联难。如果直接将电源并联,各个电源承受的负载不均衡,或导致电源的过载或轻载运行,影响电源的寿命。比较可行的方案是对并联的电源采用电源均流技术。根据常州江南电力使用的晶体生长炉对电源的需求,本文设计了一种晶种晶体生长炉用大电流电源。

1 系统方案

晶体生长炉用大电流电源系统采用了主-从式结构,如图1所示。主机部分完成电流、从机路数的设置以及与PC机的通信,并对汇流排的电压进行测量,把检测的汇流排电压发送给各路从机。各路从机根据主机的配置信息,计算每路从机所要提供的电流大小,如主机设置晶体生长炉所需工作电流为1 kA,共10路从机,则从机计算出自身所需提供的电流为100 A。

图1 大电流电源系统方案图

从机根据每路铜排电阻的大小(固定值),可以计算出每路铜排电阻两端的电压,铜排电阻右端的电压为汇流排的电压,由主机负责采集并发送给每路从机,每路从机根据主机发送过来的汇流排电压,可以计算出PWM模块所需提供的电压,从机通过输出PWM信号控制PWM模块输出相应电压。为了保证每路电流输出的稳定性,每路从机对铜排电阻左端的电压采用了PID控制。系统工作过程中,每路从机通过PID算法不断调整PWM模块的输出电压,以保证每一支路输出电流一致。各个支路电流通过汇流排汇总后为晶体生长炉工作提供大电流。

2 硬件的实现

2.1 主机和从机的CPU模块

主机和从机的CPU都采用了宏晶科技出品的增强型单片机STC12C5A60S2[2],基于以下两个因素考虑:主机需要和各路从机通信(RS-485),同时也要与PC机通信,需要两路独立的串行通信口,STC12C5A60S2单片机正好有2个含独立波特率的UART口[3-4];从机需要输出PWM信号控制PWM模块输出相应的电压,STC12C5A60S2单片机内含2路PWM输出接口。同时该单片机还包含60 Kb 闪速程序存储器,1 280B数据存储器,4个16 bit定时/计数器,8通道10 bit A/D[5]。由于主机需要保存系统设置的参数,故扩展了一片串行FLASH存储器AT24C01芯片,主机通过模拟I2C时序操作该存储器。从机则无需扩展任何存储单元。

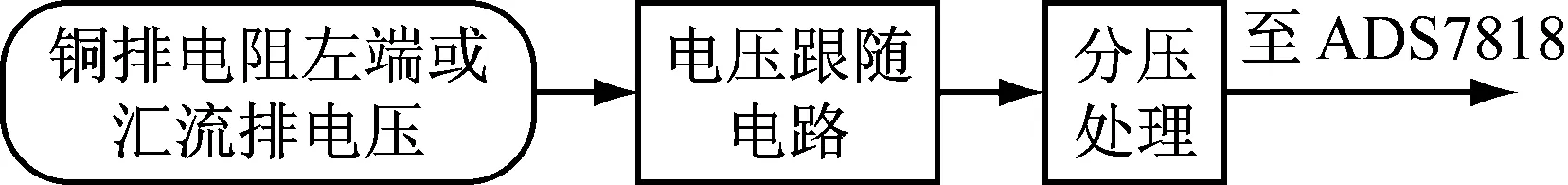

2.2 A/D模块

主机需要采集汇流排(铜排电阻右端)的电压,从机需要采集铜排电阻左端的电压,故主机和从机都需要实现A/D功能。虽然STC12C5A60S2单片机具有片内A/D,但其转换精度只有10 bit,所以主机和每路从机都扩展了一片12 bit的串行A/D转换芯片ADS7818[6]。该芯片可以使用单一电源5 V供电,串行数据传输方式,高达500 kHz的采样速率。ADS7818采用外部参考电压工作方式,外部参考电压接由高精度电压模块提供的2.5 V电压,故A/D能够测量的范围为0~5 V(2.5 V×2)[7],而汇流排和铜排电阻左端的电压一般在20~30 V左右,因此需要对电压信号进行处理后才能够进行A/D,如图2所示。ADS7818接口电路如图3所示。

图2 A/D前端电压处理图

2.3 PWM模块

PWM模块由从机控制,模块采用了江南电力提供的军用级PWM模块,该模块包含电压输入、输出部分,PWM控制部分(见图1)。控制部分接收从机发送的PWM信号,PWM模块根据该信号不断调整输出电压达到规定的值。每路PWM模块电压输出部分和铜排电阻左端连接了一只高压大电流整流二极管,防止电流反串造成相关芯片损坏。本系统所针对的晶体生长炉汇流排电压一般固定在30 V,每路高精度铜排电阻(定制)为5 mΩ,因此,系统如果采用10路从机,只要控制每路PWM模块提供的电压为30.5 V,晶体生长炉就能获得1 kA的工作电流。为了增加电流输出冗余度,一般可以多增加两条支路以达到减小每一路电流输出,降低铜排电阻两端电压差的作用,这样就可以选用电阻值较小的铜排电阻,在恒流输出情况下可以节省能耗。

2.4 通信模块

主机(2路RS-485通信)和客户端电脑、主机和每一路从机之间(1路RS-485通信)都采用RS-485通信。每路从机地址分别采用拨码开关设置。由于STC12C5A60S2单片机自带的串行通信口都采用TTL电平,所以RS-485通信的实现采用了美国美信公司生产的MAX485芯片[8-9],通过该芯片可以将TTL电平转换成满足RS-485通信的差分信号。该芯片采用单一电源5 V供电,单片机的串行输出TXD和串行输入RXD引脚分别连接该芯片的RO和DI引脚[10-11],并通过一个单片机的I/O引脚的置1或清0来控制数据的接收和发送,并在MAX485芯片的A和B之间加一个100 Ω的匹配电阻。

2.5 人机接口

人机接口主要用于系统参数的设定,主要包括键盘和显示器两部分,键盘采用了4只独立式按钮实现。显示器采用了4只数码管,通过4片74LS164的高低位串联实现了数码管的静态显示[12]。

3 软件的实现

3.1 主机部分软件

主机部分主要实现系统参数的配置,与客户端电脑、从机的通信以及采集汇流排的电压,其工作流程如图4所示。主机开机后首先进行板级初始化,并从AT24C01中读取系统配置参数,如果参数不符合系统运行要求,则重新配置晶体生长炉工作电流,从机数量等参数,并把相关参数发送至各路从机。接着,主机开始采集汇流排端的电压,并把电压值发送至各路分机,分机结合该电压和自身探测的铜排电阻左端电压对PWM模块的输出电压进行PID控制,如果PC端请求主机发送相关数据和参数,主机就把相关数据通过RS-485接口发送至PC机。

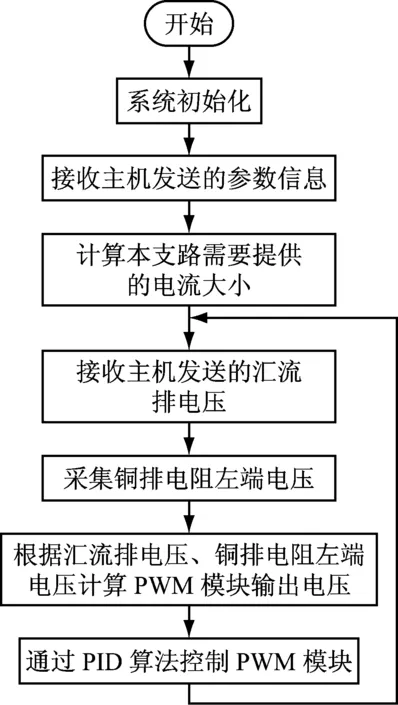

3.2 从机部分软件

晶体生长炉用大电流电源系统的每一路从机的具体工作过程如图5所示。

每路从机分别和主机通过RS-485总线通信,获得系统配置信息,并根据晶体生长炉工作电流、从机数量,计算出每路从机自身需要提供的电流,并不断获得主机发送过来的汇流排电压,从机结合每路铜排电阻大小,和自身检测到的铜排电阻左端电压,控制PWM模块输出合适的电压,以此获得每条支路需提供的电流。每路从机都通过PID算法控制PWM模块输出电压,保证了输出电压的稳定性,每条支路所提供电流之间的误差也很小,能够满足电源并联需要均流的要求。

3.3 PID算法的实现

PID控制及比例、积分、微分控制,该控制方式具备较强的鲁棒性和准确度,是目前工业生产过程控制使用较为广泛的方法[13]。晶体生长炉用大电流电源,系统的每一路从机都实现了PID算法。如图6所示,输入值与输出值的差值e(t)作为PID控制器的输入,PID控制器对差值e(t)进行比例、积分、微分运算后求和并输出m(t)。在连续时间内,PID算法表达式为[14]:

(1)

式中:kp为比例系数,ki为积分系数,kd为微分系数。

本系统采用C语言实现了增量式PID算法,为了简化编程过程,对式(1)进行了离散化,离散后的算法表达式为[15]:

Δm(k)=kp[e(k)-e(k-1)]+kie(k)+kd[e(k)-2e(k-1)+e(k-2)]

(2)

式中的增量Δm(k)取决于最近3次的采样量。离散化后的增量式PID算法很容易用单片机实现。为了方便数据计算和操作,定义了一个PID数据结构,并依据式(2)计算出Δm(k)(元素sum_e),把Δm(k)的值做为PWM模块的控制依据。图7为增量式PID算法的流程图。

struct PID { //PID算法数据结构

float setpoint; // 设定目标值

float e_0; // e[k]

float e_1; // e[k-1]

float e_2; // e[k-2]

float kp; // 比例常数

float ki; // 积分常数

float kd; // 微分常数

float sum_e; // 依据式(2)计算出//的偏差

};

struct PID spid;

4 结 语

设计了一种晶体生长炉用大电流电源,采用主从结构,每路从机分别为晶体生长炉提供相应的电流。从机通过增量式PID算法控制PWM模块输出相应的电压,从而保证每条支路输出的电流满足电源均流要求。该电源通过在江南电力公司测试和试用,能满足晶体生长炉工作对电源的要求,千安级电流输出稳定性较高。

[1] 徐 栋.温度场移动式数控高精密晶体生长炉研究[D].淄博:山东理工大学,2014.

[2] 代 斌,孙志斌,王飞龙,等. 基于PSD的静电悬浮位置测量与控制系统设计[J]. 传感器与微系统,2015,34(3):97-98,102.

[3] 雷瑞庭,宋 跃,陈上明.远程自动控制灌溉系统软件的设计[J].实验室研究与探索,2013,32(2):66-69.

[4] 宋 跃,范王壮远,陈 卫,等.一种基于GSM的指纹远程安防系统[J].实验室研究与探索,2014,33(6):111-113.

[5] 余炽业,宋 跃,雷瑞庭.基于STC12C5A60S2的智能循迹小车[J].实验室研究与探索,2014,33(11):46-49,121.

[6] 韩党群,韩先德,孙鹏杰,等.帆板控制系统设计[J].西安航空技术高等专科学校学报,2012,30(3):59-62.

[7] 徐冬冬,郭 薇,葛小宇.无线输液报警系统设计[J].南京信息工程大学学报(自然科学版),2013(6):548-552.

[8] 孟仕印,罗天兰,孟传良.回转窑分布式控制系统RS485总线通信系统设计[J].自动化与仪器仪表,2015 (5):112-113.

[9] 范治政.ARM嵌入式控制器在农业大棚中的应用[J].中国农机化学报,2015,36(2):84-87.

[10] 甄恩帅.输油管道漏油监控系统的设计与研究[D].济南:齐鲁工业大学,2013.

[11] 马志强,杨海明,王苏毅.基于RS-485总线的多主机通信方法[J]..电子产品世界,2016,23(1):45-48.

[12] 卢易枫. AT89C51串行口控制数码管系统设计[J].无线互联科技,2015(2):130-131.

[13] 余胜威,曹中清.基于人群搜索算法的PID控制器参数优化[J].计算机仿真,2014,31(9):347-350,373.

[14] 陆伟男,蔡启仲,李刚等.基于四轴飞行器的双闭环PID控制[J].科学技术与工程,2014,33(14):127-131.

[15] 吴渊.基于模糊PID的循环水温度控制系统研究[D].成都:电子科技大学,2013.

Design of High-current Power Supply for Crystal Growth Furnace

HEYaqin,GENGHaoran

(Department of Information Engineering, Changzhou Institute of Mechatronic Technology, Changzhou 213164, Jiangsu, China)

A high-current power supply for crystal growth furnace is designed by using the master-slave structure. Each branch provides the current for system. It can provide operating current for the crystal growth furnace after the flow of each branch by bus bar. Each branch uses the PID algorithm to control the output voltage of the PWM module. This can ensure the consistency of the output current of each branch. It can meet the requirements of the parallel current sharing. The test shows that the output of each branch of the power supply is stable and reliable, and the error is small. It can meet the requirement of power supply for crystal growth furnace.

crystal growth furnace; high-current; parallel; sharing

2016-07-28

江苏省青蓝工程资助项目(苏教师(2016)15号);江苏省高校优秀中青年教师和校长境外研修计划资助项目(苏教师(2014)22号)

何雅琴(1981-),女,江苏常州人,硕士,讲师,主要研究方向:计算机网络、人工智能。

Tel.13585343230; E-mail:winny_114@126.com

TN 86; TM 919

A

1006-7167(2017)04-0060-04