盘式制动器热磨损机理研究

杨磊+崔庭琼+范健文

摘 要:制动器摩擦磨损性能直接影响车辆行驶的安全性、舒适性和耐久性。盘式制动器热磨损是制动失效的主要问题,也是学术界研究的热点和难点。研究摩擦热产生的机理,讨论热磨损的影响因素,提出解决盘式制动器热磨损的解决方法,对提高制动效能和制动安全性有着重要意义。从热磨损产生的机理以及降低热磨损的新方法来对盘式制动器热磨损的近期研究进行综述,并总结现有研究存在的问题并对进一步的研究作出展望。

关键词:盘式制动器;磨损;制动效能;制动安全

引言

随着车辆行驶速度的不断加快,车辆安全性已成为研究的热点。盘式制动器普遍应用于轿车、重型车、地铁等多种车型中,其性能的好坏直接影响车辆的安全性。制动时,摩擦副相对运动产生移动热源,对制动盘表面造成周期性热冲击并形成热斑[1]。在热应力、摩擦力和初始压力的多力场循环作用下,制动盘表面极易产生疲劳裂纹[2],直接导致制动性能下降,甚至制动失效。

制动器磨损会导致一系列问题的出现,直接影响制动器的使用寿命和行车安全性。因此,研究磨损机理,对探索新型制动盘表面的耐磨与抗疲劳途径,提高耐磨性抑制磨损和使用寿命,改善盘式制动器的性能,减少维修和更换成本,具有重大的应用和经济意义。

1 热磨损机理研究

1.1 磨损的形成

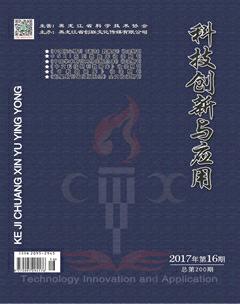

接触界面在滑动、滚动或冲击运动中的表面损伤或脱落这种现象称为磨损现象。从微观学角度来看,接触界面是表面粗糙、凹凸不平的,在接触过程中凸起相互咬合,如图1所示。在相互作用力下,凸起部分在相互运动过程中由于摩擦生热使该部分的温度升高,如果热量不及时扩散,会直接被材料吸收,吸收的热量达到一定值之后,使得材料中耐热性较差部分发生热分解,引起材料的热衰退,更易发生磨损。

制动过程中,摩擦片和对偶钢片在接触过程中,摩擦片表面的摩擦材料不断损伤的过程称为磨损,许多研究[3-4]表明,在制动时摩擦界面的磨损形式有热磨损、切削磨损、磨粒磨损、疲劳磨损以及黏着磨损,且各种形式的磨损并不是孤立存在的,一种磨损的发生经常会引起另一种磨损。

制动时,制动器摩擦片上的摩擦材料在法向压力作用下使摩擦盤停止转动,将动能转化成热能。摩擦材料与对偶钢片之间的摩擦力来源于接触表面微凸体之间的相互咬合,从微观上分析则来源于分子间的相互作用力,当摩擦界面之间的距离较大的时候,这种力比较弱,当界面之间距离较小的时候,分子之间产生粘着,甚至粘结,即一个材料表面的分子转移到另一个界面,转移的过程伴随着磨损的产生。磨损主要发生在摩擦层和下层的基层上,研究摩擦层形成机理有利于研究磨损的机理。

1.2 热磨损机理

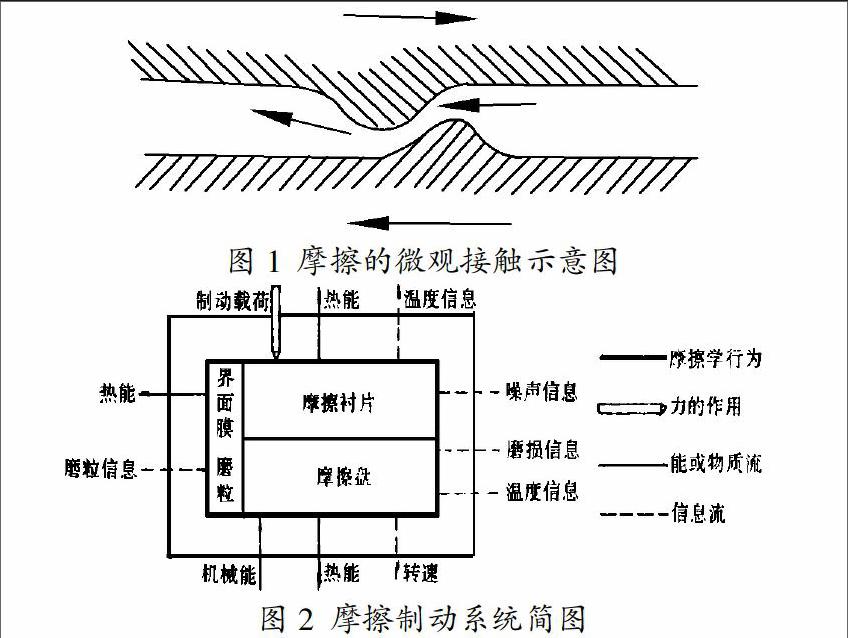

行驶的汽车在制动过程中,将动能转化为摩擦产生的热能,使材料内部温度升高,当达到临界温度时,材料将发生分解、氧化、颗粒化,还会伴随热应力的变化,摩擦制动系统简图如2所示:

热磨损是由交替变化的温度所导致摩擦材料和摩擦界面发生的一系列物理和化学变化,因此,将整个磨损过程分为低温磨损(≤150℃),中温磨损(150℃~250℃),高温磨损(≥250℃)来探讨各个温度范围下的摩擦磨损机理。

低温条件下,摩擦系数逐渐增大,摩擦界面接触时,较高的凸起首先接触,此时的真实接触面积并不是整个摩擦副表面,只是很小很小的一部分,因此接触时该凸起部分压力较高,在较高压力的作用下凸起产生塑性变形并发生粘着现象,一旦两表面发生相对运动,滑动使粘着点产生剪切破坏从表面上剥落下来,形成磨屑,产生粘着磨损;同时,滑动过程中也可能产生较多的磨粒,另外,在反复制动的过程中,粘附在硬表面上的转移材料发生脱落时,也有可能连带硬材料一并脱落形成碎片,相对滑动时,这些磨粒和碎片会对材料表面产生微观的切削作用,产生磨粒磨损,从而在磨损表面可以看到有孔洞和划痕存在,因此在低温下以粘着磨损和磨粒磨损为主。中温条件下,材料的摩擦性能呈现下降趋势,摩擦表面在反复滑动过程中,产生一层表面膜,同时,被空气氧化形成氧化膜。但氧化膜的强度较低,在摩擦力的作用下因为硬质磨粒的存在而有大量的划痕。中温下的磨粒磨损、氧化磨损占主导地位。高温阶段,摩擦系数下降,摩擦表面在高温下反复多次承受剪切力作用后,应力点上树脂与增强剂之间的粘结受到破坏,引起疲劳磨损,随着进一步破坏,粘结失效,加剧材料的磨损,甚至使材料被破坏。因此,高温下,氧化磨损和疲劳磨损占主导地位。

2 减少热磨损的新技术

2.1 提高材料的耐磨性

为了控制摩擦、减少磨损,延长材料的使用寿命,本文对摩擦磨损机理进行研究。并提出通过在摩擦副之间添加润滑剂,选择合理的摩擦材料,根据工况和使用要求,合理地选择摩擦副来提高摩擦副的耐磨性。还可以通过对材料表面进行强化,表面处理技术,提高材料的耐磨性。

2.2 新型材料的使用

研制出新型的制动摩擦材料,将矿物纤维、陶瓷纤维、纤维素纤维和钢纤维混杂来增强摩擦材料的性能,研制出含有少量金属的摩擦材料,且该种材料具有足够的机械性能和较好的摩擦磨损性能,研究证明当陶瓷纤维含量为10%,总纤维含量在32%时,综合性能最好。

3 结束语

本文对制动器在低温、中温、高温三种情况下的摩擦机理进行了分析,通过在摩擦副之间添加润滑剂、对材料表面进行机加工强化处理、表面热处理、扩散处理及表面的涂覆处理、使用矿物纤维、陶瓷纤维、纤维素纤维和钢纤维混杂增强等新型材料来提高摩擦材料的耐磨性,从而提高制动器的使用寿命。

参考文献

[1]杨志勇,韩建民,李卫京,等.制动盘制动过程的热-机耦合仿真[J].机械工程学报,2010,46(2):88-92.

[2]ZAFROSZKI P,LAM K B,BAHKALI E A,et al.Nonlinear transient behavior of a sliding system with frictionally excited thermoelastic instability[J].ASME,J.Tribology,2001,123:699-708.

[3]赵小楼,程光明,王铁山.汽车摩擦材料的研究现状与发展趋势[J].润滑与密封,2003(8):173-176.

[4]苏堤,罗成,潘运娟.树脂基汽车复合摩擦材料的磨损机理[J].粉末冶金材料科学与工程,2007,8(4):221-224.