牵引辊制备及使用过程中关键问题研究探讨

王丽红

摘要: 牵引辊是液晶基板玻璃成型区域需要定期更换的核心部件,文中针对牵引辊生产制备过程中遇到的关键问题进行系统研究,设计的打磨装置、垂直放置装置、组合更换套件解决了牵引辊打磨精度低、水平放置易引起变形、同心度超差、更换过程繁琐、安全性差的技术难题。

Abstract: The traction roller was the core part of the liquid crystal substrate glass forming area which needs to be replaced periodically. In this paper, key problems were studied, such as the low precision of the grinding roll, the easy deformation of the horizontal placement, the poor concentricity, the replacement process and the poor safety. Polishing device, vertical placing device, and combination replacement kit were designed.

关键词: 牵引辊;打磨精度;同心度

Key words: traction roller;grinding precision;concentricity

中图分类号:TQ171.1+1 文献标识码:A 文章编号:1006-4311(2017)16-0142-03

0 引言

随着平板显示行业的飞速发展,对上游基板玻璃品质要求越来越高[1],牵引辊是溢流熔融法生产液晶玻璃工艺生产线成型区段的核心部件,位于成型退火炉内,主要作用为保证液晶玻璃的厚度尺寸及液晶玻璃的品质,牵引辊的运行平稳直接影响玻璃基板的品质数据[2]。在牵引辊的生产制备过程中,发现存在一些系统的问题,严重影响牵引辊的使用及后续基板玻璃的品质:如牵引辊生产使用过程中打磨精度低,水平存放容易引起弯曲变形、同心度超差,更换过程繁琐等,本文针对生产中遇到的问题一一进行研究探讨。

1 牵引辊打磨装置

基板玻璃生产过程中,位于成型区域退火炉中的牵引辊工作时,其表面容易粘有玻璃残渣,影响基板玻璃品质,常用的方法是人工使用包裹有拉丝绒的不锈钢钢板作为磨具对牵引辊进行打磨处理,该方法的缺陷主要为人工打磨力量无法保证一致,打磨尺度控制困难,打磨精度不一[3]。

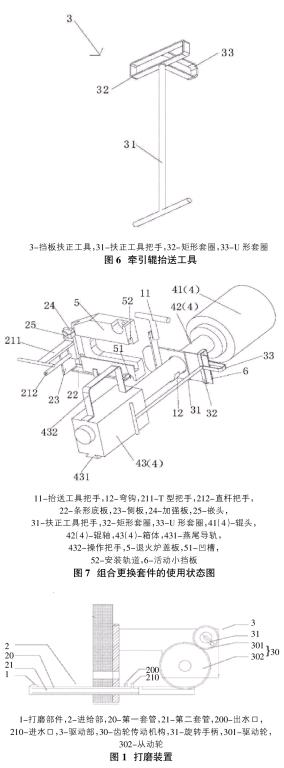

针对如何提高牵引辊打磨精度的问题进行了系统研究,设计了一种打磨装置,如图1所示,其结构主要包括以下几个部件:打磨部件,进给部,驱动部,冷却系统[4]。

①打磨部件:主体为不锈钢钢板,其外表面包裹有拉丝绒,因拉丝绒面具有粘黏性在打磨时可以吸附玻璃残渣;

②进给部:以刻度卡尺作为进给测量装置,当进给部行进时,通过卡尺可以精确控制进给量。此外,进给测量装置上设置有锁紧螺丝,进给部的进给量达到预定值时,使用锁紧螺丝锁紧进给部,保持打磨装置在打磨过程中进给量不变,提高打磨的稳定性;

③驱动部:主要作用是驱动进给部,驱动部设置驱动轮与从动轮的齿轮传动机构,从动轮与进给部第二端的齿条啮合连接,旋转手柄连接于驱动轮的轴心,驱动轮与从动轮啮合。

④冷却系统:由进水口、两套套管管路以及出水口组成的冷却管路系统,冷却水从进水口进入,经过第二套管流向第一套管,由于冷却水不断的进入,在压力的作用下,冷却水从出水口排出,该冷却系统通过冷却水实现了对进给部及打磨部件的冷却作用。

当打磨时,转动旋转手柄,驱动轮驱动从动轮转动,从动轮带动进给部行进,通过进给测量装置显示的刻度控制进给量,当进给量达到预定值时,停止驱动,打磨部件移动到预定位置进行打磨。该打磨工具提高了退火炉牵引辊的打磨精度,进而提高了基板玻璃的生产质量。

2 牵引辊垂直放置装置

牵引辊水平存放时,容易引起弯曲变形,造成牵引辊同心度超差,该偏差会直接影响后续基板玻璃的品质[5]。针对该问题进行了系统研究,设计了一种垂直悬挂存放装置,采用该方式可以有效防止牵引辊弯曲变形[6]。

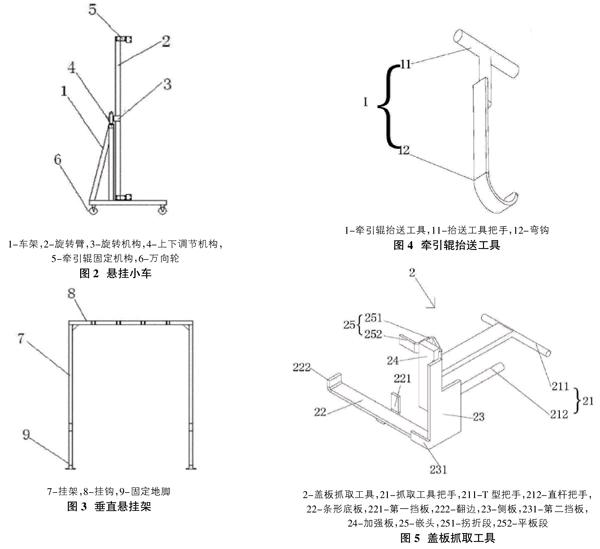

该装置包括悬挂小车和垂直悬挂架。

2.1 悬挂小车

悬挂小车由车架、旋转臂、旋转机构、上下调节机构、牵引辊固定机构和万向轮六部分组成,如图2所示。车架由方管焊接而成,内设安装轴承的旋转机构安装在车架上,旋转机构通过螺栓与旋转臂连接,通过轴承与上下调节机构连接,牵引辊固定机构安转在旋转臂顶部,万向轮安转在车架下端,万向轮可将悬挂小车运输到垂直悬挂架处。

2.2 垂直悬挂架

垂直悬挂架由挂架、挂钩和固定地脚构成,挂钩焊接在挂架上,固定地脚安装在挂架下端。其主要用来悬挂牵引輥,如图3所示。

存放时:首先将旋转臂旋转为水平位置,牵引辊水平抬起,放置在旋转臂上,此时使用牵引辊固定机构将其固定,然后将旋转臂旋转至垂直位置,将悬挂小车推至垂直悬挂架处,通过上下调节机构的调整动作,将牵引辊上升,并将牵引辊挂到挂钩位置,将牵引辊固定后,调整上下调节机构,拉出悬挂小车,完成牵引辊垂直悬挂存放。

3 牵引辊组合更换套件

在基板玻璃生产工序中,牵引辊需要定期更换。通常,由操作人员手动完成更换动作,由于退火炉炉口的温度较高,约为500℃左右,加之牵引辊与燕尾槽的安装对接要求较高,耗时较长,导致操作人员长时间将手置于高温炉口,安全性差[7]。

为了解决上述问题,设计了一种成型退火炉牵引辊组合更换套件,该套件主要由三部分构成:牵引辊抬送工具、盖板抓取工具以及挡板扶正工具。

3.1 牵引辊抬送工具

牵引辊抬送工具两端分别设置抬送工具把手和用于钩挂牵引辊的弯钩。图4为其结构图。

3.2 盖板抓取工具

盖板抓取工具由以下五部分构成:抓取工具把手、用于承托退火炉盖板底部的条形底板、垂直连接于条形底板的侧板、垂直连接于侧板的加强板、加强板上端的嵌头。

抓取工具把手,包括间隔连接到加强板上的T型把手和直杆把手;第一挡板和第二挡板主要用于卡挡在退火炉盖板两侧;条形底板远离侧板的一端有翻边,该翻边用于卡接于退火炉盖板底部的凹槽;加强板垂直连接于侧板,抓取工具把手通过加强板接于侧板;嵌头包括连接在加强板的拐折段以及嵌入到退火炉盖板上的活动小挡板安装轨道缝隙中的平板段,该嵌头用于嵌入到退火炉盖板上的安装轨道的缝隙中。

3.3 挡板扶正工具

该工具两端分别设置抬送扶正工具把手和用于套接活动小挡板的套接部,套接部由相互垂直设置的矩形套圈和U形套圈構成,图6为其结构图。

使用该牵引辊组合更换套件进行牵引辊拆除工序作业时:

①一名操作人员持抓取工具把手,移动抓取工具至退火炉盖板处,确保抓取工具的条形底板托住退火炉盖板的底部,条形底板的翻边卡入到退火炉盖板的底部的凹槽中,第一挡板和第二挡板卡挡在退火炉盖板的两个侧面;

②拆卸退火炉盖板上与炉壁相连的紧固螺栓;

③向活动小挡板的反方向移动抓取工具,分离退火炉盖板与炉壁;

④安装口敞开后,另一名操作人员手持操作把手向外拉动牵引辊,另一只手持抬送工具把手,待牵引辊的辊轴伸出后,利用弯钩将牵引辊抬起,始终保持牵引辊水平状态,并将牵引辊取出,完成牵引辊的拆除工作。

使用该牵引辊组合更换套件进行牵引辊安装作业时:

①操作人员利用抬送工具将牵引辊抬起,当辊头与辊轴保持水平状态时,将燕尾导轨和基座的燕尾槽对接;

②对接完毕后,操作人员一手持操作把手并向内推动牵引辊,另一只手持抬送工具把手提起辊轴,并始终保持牵引辊的水平状态,两手配合将牵引辊辊头推进退火炉安装口内;

③另一名操作人员一手持抓取工具把手,将承托于条形底板内的退火炉盖板向上提起,另一只手持扶正工具把手,并套住活动小挡板的另一端,向上拨动活动小挡板,将活动小挡板由垂直状态转动为水平状态,通过两手的配合,使退火炉盖板朝向活动小挡板移动,将活动小挡板插入到退火炉盖板的安装轨道内;

④操作人员将安装好的退火炉盖板和活动小挡板朝向炉壁的方向移动,待退火炉盖板贴合到炉壁位置时,通过紧固螺栓固定到炉壁,退火炉安装口封闭。

通过牵引辊组合套件的配合使用,代替了人手更换牵引辊的方式,不仅缩短了更换时间,并且相对安全、便捷。

4 结语

通过以上对于牵引辊的研究探讨,一一解决了其在生产制备过程中遇到问题:

①针对牵引辊人工打磨精度低的技术问题,设计了牵引辊打磨装置,通过增加进给测量装置实现了打磨尺度和精度的准确控制;

②针对牵引辊水平放置容易引起弯曲变形,同心度超差的技术问题,设计了一种垂直悬挂存放装置,有效解决变形、轴差等问题;

③通过牵引辊组合套件的配合使用,代替了人手更换牵引辊的方式,不仅大大缩短了牵引辊拆卸更换的时间,并且可以避免操作人员受到高温辐射及高温气流的灼烧。

以上三个装置的研发设计解决了牵引辊在生产过程中的关键技术难题,提高了牵引辊的使用寿命,并进一步提高了基板玻璃的品质。

参考文献:

[1]田英良,张磊,戴琳,等.TFT-LCD基板玻璃化学组成的发展状况与展望[J].硅酸盐通报,2010,29(6):1348-1352.

[2]沈先良.分体式牵引辊[J].科技展望,2015(28):136.

[3]宋义锋,李兆廷,石志强,等.一种打磨工具[P].CN:201420818877.7.

[4]韩非,贾英才,张庆国,等.打磨装置及退火炉[P].CN:201520967280.3.

[5]张冰,刘文泰,李兆廷.TFT-LCD基板玻璃成型工艺中使用的垂直向牵引装置[P].CN:200910074711.2.

[6]李斌,李兆廷,石志强,等.牵引辊垂直悬挂存放装置[P]. CN:201520532473.6.

[7]刘源,李青,李兆廷,等.盖板抓取工具及成型退火炉牵引辊组合更换套件[P].CN:201610949186.4.