锻钢曲轴毛坯动平衡解决方案(上)

文/岳镇,王洪兴,蔡宏伟・一汽锻造(吉林)有限公司

锻钢曲轴毛坯动平衡解决方案(上)

文/岳镇,王洪兴,蔡宏伟・一汽锻造(吉林)有限公司

岳镇,技术质保部技术主管,工程师,从事前轴、活塞、曲轴等产品的锻造工艺研究以及曲轴自动化生产技术研究,曾先后主持完成MAN前轴、DANA前轴、CA6DM3活塞、EA888 GEN3曲轴等重点产品的锻造工艺开发工作。

国产EA888 GEN3发动机2016年装机90万台量,主要搭载奥迪A6、A4、A3、Q5、Q3,大众迈腾、帕萨特、CC、高尔夫等中高端车型。其按照排量不同分为1.8T、2.0T;按照发动机安装位置不同分为MLB、MQB,如图1、图2所示。

图1 MLB 2.0T

图2 MQB 1.8T

一汽锻造曲轴自动线主机为韩国JAEWOO制造的4000t热模锻压力机(图3),上、下料采用机器人,各工位间采用6轴步进梁传递。

图3 4000t热模锻压机

图4 EA888 GEN3 1.8T

图5 EA888 GEN3 2.0T

EA888 GEN3曲轴有1.8T(图4)、2.0T(图5)两种产品,本文将以1.8T曲轴为例(下文均以1.8T代替),介绍锻钢乘用车曲轴毛坯的动平衡原理及具体解决方案。

动平衡定义

动平衡问题是锻钢曲轴开发的最大难点,90%以上锻钢曲轴外废原因是动平衡超差。

曲轴的动平衡是指其绕固定轴回转时所达到的惯性力平衡。如果曲轴不平衡,其绕固定轴回转时所产生的惯性力和惯性力矩将使发动机发生振动,造成发动机可靠性下降,甚至会危及人身安全。图6为动平衡力学模型。

图6 动平衡力学模型

问题描述

以表1不同数据统计的结果及图7不平衡分布图为例,PVS阶段,1.8T毛坯平均不平衡量超过300gcm,动平衡一序费时长,刀具磨损快,外废率高,引起客户抱怨。

图7 1.8T PVS初始不平衡量分布(单位:gcm)

原因分析及解决方案

以逻辑图(图8)方法分析影响锻钢曲轴动平衡的因素,查找真因,不考虑错差、直线度等常规参数,并逐一给出解决方案。

变形

将1.8T毛坯进行扫描后,提取点云与数模进行对比,结果如表1所示:

由图9可见,毛坯相比数模产生了多处变形。变形量在0.5mm以上的区域占总体积的63.52%;变形量在2mm以上的区域主要集中在平衡块等结构薄弱位置;最大变形量超过4.5mm,出现在W8小凸台位置。

表1 1.8T PVS初始不平衡量统计

图8 影响动平衡因素逻辑图分析

图9 EA888 GEN3 1.8T与数模对比

曲轴的产品设计理论上是绝对平衡的,由于毛坯在生产过程中发生了变形导致其质量中心偏离了几何中心,从而产生了不平衡量。

⑴切边变形。

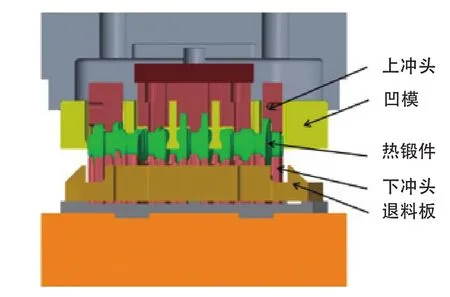

锻钢曲轴自动线切边模基本都采用图10所示复合模结构。热锻件由下冲头定位,上冲头在液压系统作用下压紧锻件,凹模自上而下完成切边过程,这种切边方式俗称抱切。

曲轴变形类型分为劈叉变形、镦粗变形、扭转变形,如图11所示。

抱切工艺与传统切校联合工艺相比存在以下3点不足:

⑴定位精度、稳定性差。

图10 复合模结构简图

图11 曲轴常见切边变形

⑵切边变形量大。

⑶限制切边变形功能弱。

针对以上不足,目前普遍做法是在抱切之后增加一道热校正工序。

《锻钢曲轴毛坯动平衡解决方案(下)》见《锻造与冲压》2017年第11期