白松系列木材胶合板生产工艺探讨

吴蕴忱

(黑龙江省木材科学研究所,哈尔滨 150081)

白松系列木材胶合板生产工艺探讨

吴蕴忱

(黑龙江省木材科学研究所,哈尔滨 150081)

以白松系列木材为原料制作胶合板,采用正交试验,对胶合板生产工艺进行探讨,结果表明:白松系列木材的性质(pH值)与椴木、水曲柳等同属酸性,适合作为胶合板生产原料;60℃水温下通过加入软化剂,可以降低木材节子的硬度;最佳生产工艺参数为:涂胶量240~280 g/m2(双面),填充剂加量10%~15%,单板含水率7%~10%,热压温度105℃,热压压力1.0 MPa,热压时间50 s/mm,陈化时间<1 h。

白松;胶合板;生产工艺

1 试验材料与方法

1.1 材料及设备

试验用单板分别取自鱼鳞松、臭松、沙松、华山松及椴木和杨木树种;胶粘剂固体含量48%~50%,pH值7.0~7.6,粘度27±3 s(涂4杯),固化速度27 s;NH4Cl化学试剂,含量98%;面粉。试验设备主要有干燥机、RS-100型实验热压机等。

1.2 试验方法

1.2.1 制板工艺

单板干燥采用实验干燥机进行干燥,单板规格400 mm×400 mm,含水率控制在7%~10%;涂胶采用手工涂胶方式,涂胶量控制在240~300 g/m2(双面)。组坯预压按正交原理组成3层结构板坯,热压前在0.8 MPa压力下预压30 min。

采用正交试验与单项试验相结合的方法进行试验。

1.2.2 材性试验

分别在径级超过28 cm的鱼鳞松、沙松、臭松木段的上、中、下各部位取厚度为3 cm左右的圆盘一个;再在这3个圆盘上分别取若干重量的边、芯材在XRC-1型试验干燥箱中进行绝干处理;然后用粉碎机将绝干的边、芯材粉碎成一定目数的木粉,并按同一重量分别取样;用蒸馏水进行浸提处理,最后监测浸提液的pH值,最终测得该材种边、芯材的pH值。

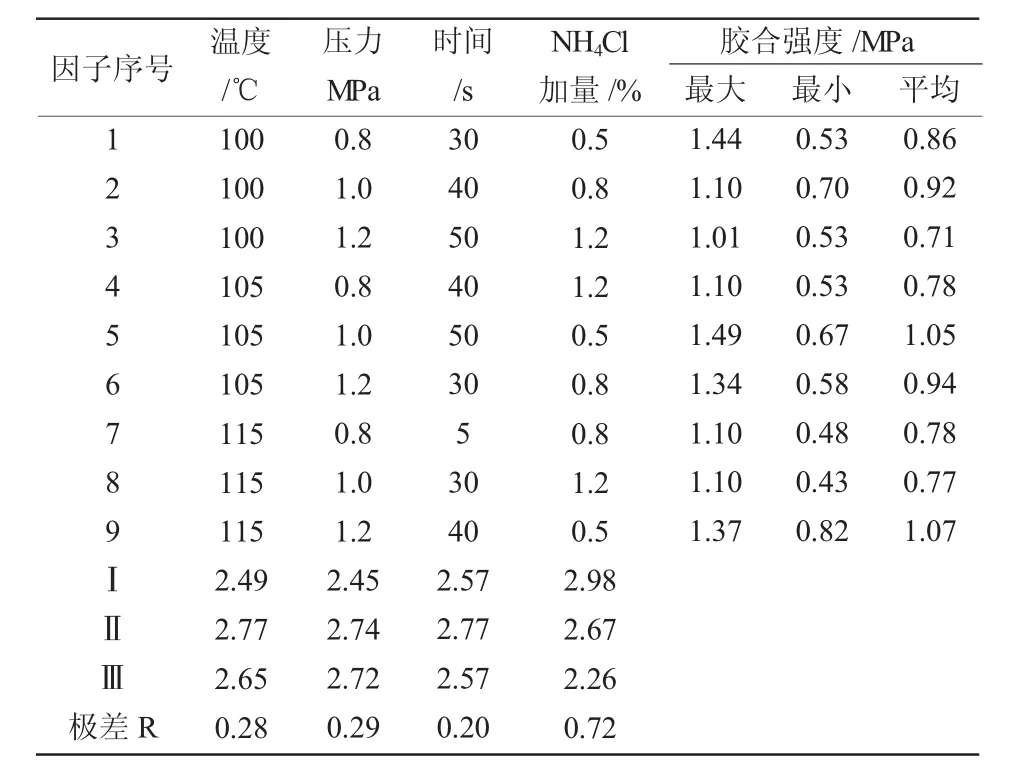

1.2.3 正交试验

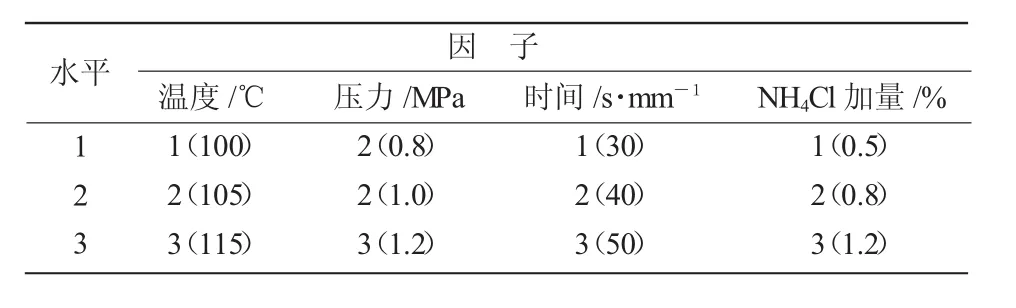

本项试验重点是考察热压温度、压力、时间、NH4Cl加量等因子对白松系列木材胶合板物理力学性能的影响,从而确定以上各因子的最佳组合,为后继单项试验提供较好的工艺参数。L9(34)正交试验因子与水平设计见表1。

表1 正交试验因子与水平

2 结果与分析

2.1 材性及木段节子软化试验结果

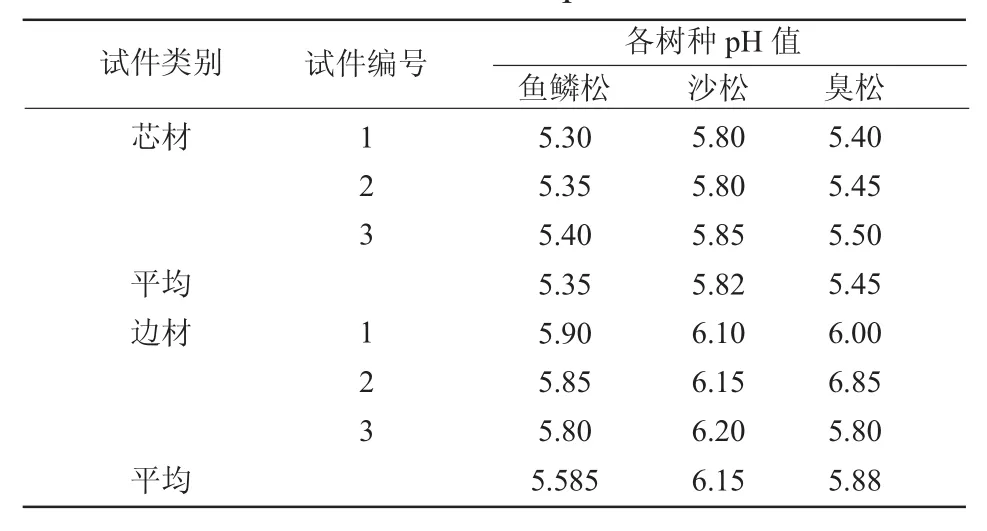

从试验结果(表2)可以看出,白松系列木材的化学性质(pH值)与目前所用椴木、花木、水曲柳等用材同属酸性木材,因此,可以初步判定白松木材材性对胶合质量不会产生太大影响。调胶工艺可按椴木、花木、水曲柳胶合板工艺执行。

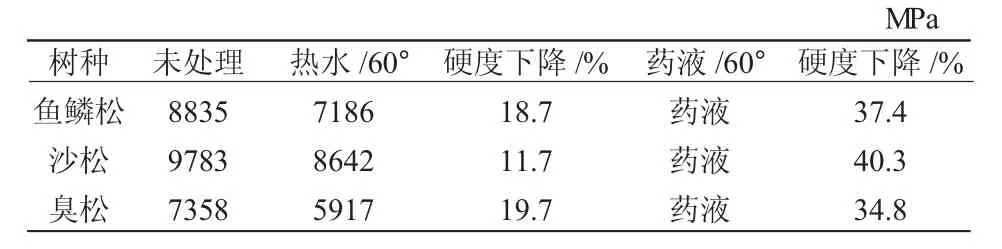

从表3试验结果可以得出,同样在60℃水温下,加入一定量的软化剂,对降低木材节子的硬度起到了较好的作用,为减少木材旋切阻力及刀具磨损起到良好作用。

表2 木材不同部位的pH值测定结果

表3 节子软化工艺条件及硬度测试

2.2 L9(34)正交试验结果

正交试验结果(表4)表明:热压温度、压力、时间和NH4Cl加量对白松系列胶合板的胶合强度均有影响。从极差分析R值比较而言,NH4Cl施加量的影响最为显著,其次是压力、温度和时间。从各因素的不同水平所得到的胶合强度之和可以看出:NH4Cl施加量以0.5%为最好,热压压力以1.2MPa为最佳,温度以105℃为宜,时间以50 s/mm为最佳。通过上述试验可以确定,以上4个因子是白松系列胶合板生产的最佳水平组合。但根据以往的经验和实验室试验记录的胶合强度分布情况认为,热压压力定位1.0 MPa为最佳。

表4 正交试验结果

以下单项试验采用上述水平组合,即温度为105℃,压力为1.0 MPa,时间为50 s/mm,NH4Cl施加量为0.5%。

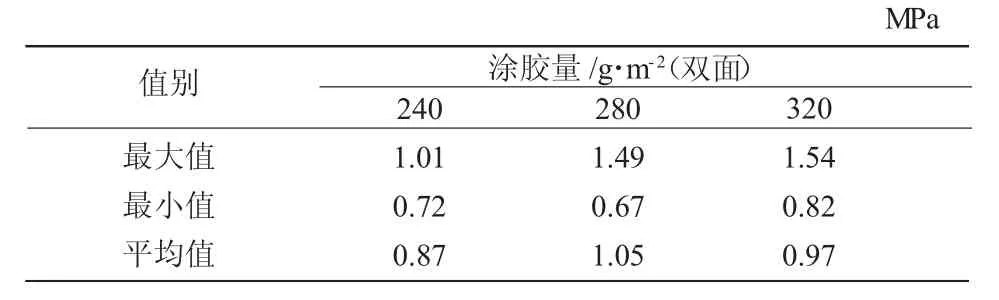

2.3 涂胶量对白松系列胶合板胶合强度的影响从试验结果(表5)可以看出,3种涂胶量水平胶合板的胶合强度均能满足国家标准要求,但为降低生产成本,减少胶粘剂的消耗,涂胶量应控制在240~280 g/m2(双面)。

表5 涂胶量对胶合强度的影响

2.4 单板含水率对胶合板胶合强度的影响

由试验结果(表6)可以看出,单板含水率在10%以下时,随着单板含水率的变化,白松系列胶合板的胶合强度变化很小。但当单板含水率超过10%尤其达到15%以上时,其胶合强度则会明显下降,且产生严重的鼓泡现象。这说明单板含水率过高,在热压过程中水分不能充分排出,影响胶合质量,导致胶合强度下降,甚至产生鼓泡和压不成板等现象;含水率为3%~4%时胶合强度虽然最好,但含水率过低,易造成单板在运动过程中破损,且能源消耗也过高,所以单板含水率应控制在7%~10%为最好。

表6 单板含水率对胶合强度的影响

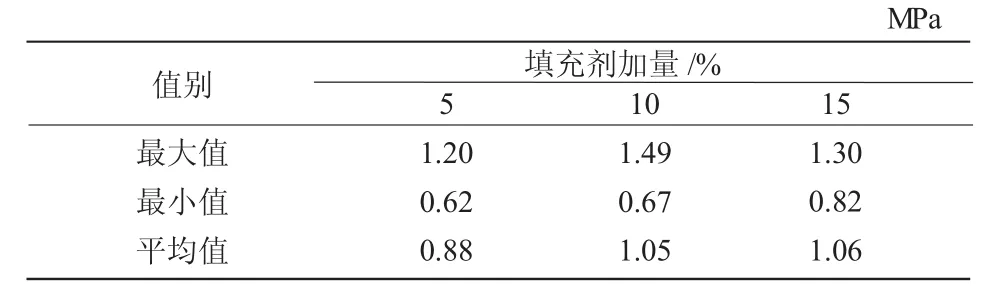

2.5 填充剂加量对胶合板胶合强度的影响

从试验结果(表7)可以看出,填充剂加量过少,胶液太稀,不能充分吸收胶粘剂中的水分,在陈化时间内,胶液容易渗入单板内,使表面胶层出现间断,从而影响了胶合质量,导致胶合强度下降,所以填充剂加量以10%~15%为宜。

表7 填充剂加量对胶合强度的影响

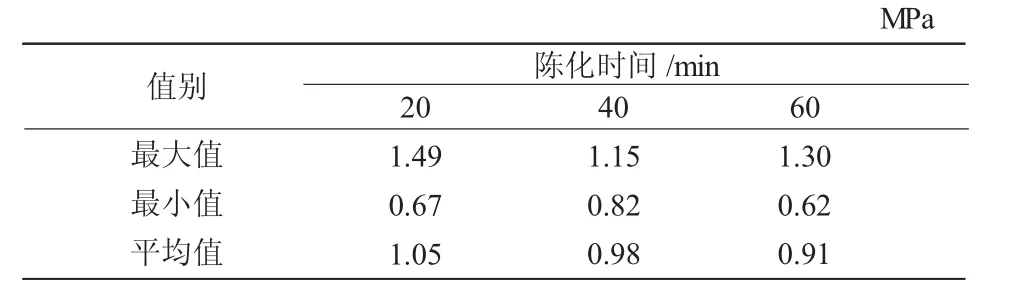

2.6 陈化时间对白松系列胶合板强度的影响

试验结果(表8)表明,陈化时间对白松系列胶合板强度也有一定的影响,陈化时间在40 min以内时,胶合强度下降不大,而且单一试件胶合强度合格率也很高;陈化时间达到或超过1 h后,随着陈化时间的延长,胶合强度明显降低,而且试件强度值很不稳定,合格试件仅占50%左右。

表8 陈化时间对胶合强度的影响

从这一试验结果可以得出结论:单板涂胶组坯后陈放一段时间,对提高白松系列胶合板的胶合强度仍然有利。因为板材陈化一定时间,试件可使胶粘剂在热压之前产生早期固化,再在有限的热压周期内充分固化,从而提高胶合强度。但陈化时间过长,胶粘剂在固化剂的作用下,早期固化程度过高,热压时容易老化,反而导致胶合强度下降。所以生产中,特别是夏季,涂胶板组坯后,陈化、预压周期最好控制在20~40 min,最长应在1 h内进入热压机进行压板操作,以保证白松系列胶合板的胶合强度。

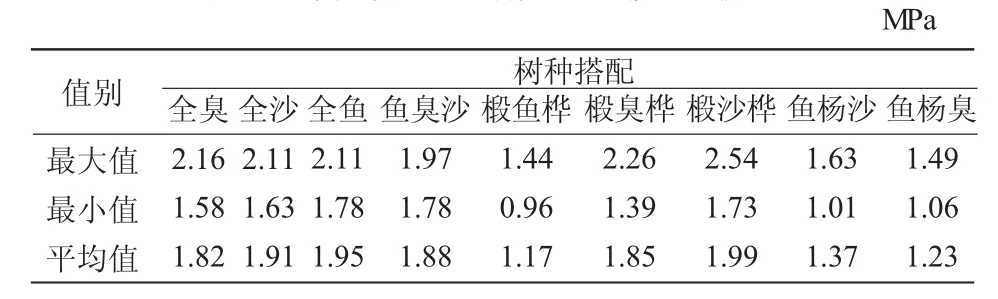

2.7 树种搭配对白松系列胶合板胶合强度的影响

从试验结果(表9)可以看出,白松系列胶合板不论与什么树种单板搭配,都能生产出符合国家标准要求的胶合板,而且胶合质量非常好。

表9 树种搭配对胶合强度的影响

白松作为胶合板生产的新树种是完全可行的,不仅可以使用单一树种,也可以与其它树种搭配使用;但与杨木单板搭配时,NH4Cl加量应控制在1.0%以上为好。

3 结语

利用松木系列木材生产胶合板,经过实验室试验及生产实践证明,在解决了木材软化、木段节子吹化、热压等工艺问题后,松木系列树种(鱼鳞松、沙松、臭松)用于胶合板生产是可行的,而且可以与其它树种搭配使用,产品质量符合国家标准的要求,外观纹理美观,装饰性好。松木资源的充分、高效利用,提供了新途径及技术保障,对胶合板扩大用材树种具有重要意义。

[1]李晓平,吴章,康王珺.思茅松阻燃胶合板的制备和性能[J].浙江农业大学学报,2013(5):724-728.

[2]王金林.三种松木单板的胶合工艺条件和胶合性能的改善[J].木材工业,1994(3):1-6.

[3]高黎,郭文静.单板层积材制造工艺与研究进展[J].中国人造板,2016(11):15-18.

[4]王春霞,崔立东,王书文,等.上胶量对木质板材的影响研究[J].林业科技,2016,41(1):54-55.

第1作者简介:吴蕴忱(1961-),男,高级工程师,主要从事木材科学的研究。

S791.24,TS653.3

A

2017-03-30

(责任编辑:潘启英)

1001-9499(2017)03-0055-03