大功率整流电源在热连轧生产线上应用

曹学旺,梁素芬,穆太青,戴科,赵博

(天津电气科学研究院有限公司,天津 300180)

大功率整流电源在热连轧生产线上应用

曹学旺,梁素芬,穆太青,戴科,赵博

(天津电气科学研究院有限公司,天津 300180)

以带钢热连轧生产线为应用对象,详细描述了大功率二极管整流电源设计与计算。通过在TAC1系列逆变器交流调速系统中的实际应用,证明了大功率二极管整流单元系统设计完全合理,达到了节能降耗的目的,获得了可观的经济效益。

带钢热连轧;大功率二极管整流;TAC1变频器;节能降耗;经济效益

热连轧带钢生产线主轧机以往都采用直流电机方案,控制方案大都采用直流调速系统方案,这主要是基于直流调速系统技术非常成熟,调速性能优良,市场应用广泛,熟悉掌握维修技术人员多,但电机日常维护量大,费力费工。特别是电机碳刷要经常更换,工人要时常检查电机碳刷磨损情况决定是否更换。另外直流电机一般比同功率交流电机要贵,交流调速系统比直流调速系统贵,因此前些年主轧机都使用直流电机。但是这几年随着国产变频器的生产,交流调速系统价格下降,国家节能降耗要求,1 000 kW以下交流主机逐渐应用多起来。所以我们设计一条全交流450热连轧带钢生产线,为此专门设计一套直流大功率二极管整流电源。本文专门介绍电源设计计算,最后介绍实际应用效果。

1 方案设计比较

根据450带钢轧钢工艺计算提出主电机设计初步方案:初轧1立2平,中轧2立5平,精轧1立7平,平板链和卷取机共4台132 kW电机。主机总装机容量7×800+7×1 000+2×400+1×200+4× 132=14 400 kW。

1.0 mm以下产品,初轧和中轧脱头轧制,中精轧全连轧关系,在450带钢生产线,之前都是直流电机,直流电机传动控制系统都采用直流调速系统,由整流变压器供给整流柜交流电,按照直流整流系统要求,为满足整流要求,整流变压器视在容量至少应是电机总功率的1.5倍,即14 400× 1.5=21 600 kV·A,变电站一般带钢需要10 kV变电站20 MV·A视在容量。生产厂家必须申请用电指标20 MV·A,不管生产与否每月都必须交纳每kV·A 17~20元变压器空栽损耗费,这是一笔可观费用。并且直流系统由于整流本身特点,功率因数一般在0.75以下,生产厂家必须再投资静态SVC,这又是一笔不少费用,大概300万元左右。综合以上原因,我单位和用户几经研究论证,最后决定采用全交流交-直-交变频调速系统,电机使用660V变频调速电机。

2 方案设计

首先设计采用的交-直-交变频调速系统,是我方自主开发知识产权的TAC1系列逆变器,考虑到投资和经济效益,整流电源采用大功率二极管整流电源。选择二极管整流的几个原因:

1)带钢450热连轧基本工作在电动状态,制动状态主要工作在事故紧急停车时候,制动时可以采用能耗制动实现。电源配置制动单元和制动电阻实现紧急制动,虽然不能回馈电网能量,但由于紧急制动属于特别情况,极少发生,相比轧制消耗只占0.1%,可以忽略。

2)二极管整流功率因数高。二极管自然换相点换相,功率因数只与变压器漏抗和换相缺角有关,一般变压器短路阻抗6.5%。另外采用12相整流电源由于副边输出电压相位角相差30°:

双副边电流感应到原边电流的5次、7次、17次、19次谐波互相反相,在原边自然抵消,高压侧电流只含有少量11次、13次、23次、25次谐波,由于谐波幅值与谐波次数成反比,所以高次谐波幅值为1/11,1/13,1/23和1/25,我国电网中一般只考虑11次和13次谐波,根据文献[3]说明,理论上计算值很大,实际工程计算按照11次谐波电流值为0.068×I1,13次电流是基波0.054,其他高次谐波幅值很低不考核。基波电流为1,总电流为

基波占比为1/1.006=0.994,电流波接近正弦波。由于功率因数高达0.95以上,所以原边不用增加功率因数补偿设备。我国10 kV电网标准规定短路容量为300 MV·A左右,短路阻抗0.361 Ω,11次电流系数0.068,9 000 kV·A变压器原边电流519 A。小于国标GB12326—2000《电能管理电压波动和闪变》规定电网电压畸变率4%,供电局多次现场检测只有3.6%,总电压畸变率完全符合国标要求。

3)单机功率可以很大,每台可以达到4 500 kW,并且方便并联运行、控制简单。对于IGBT整流电源来说,虽然功率因数理论上可以等于1,但由于IGBT元件容量限制,IGBT整流单机为1 400 kW,4 500 kW,因此需要4台并联才能达到满足。虽然它功率因数更高,谐波更低,但投资太大。晶闸管整流由于有整流角α,功率因数比二极管和IGBT都低,为安全裕量又需要提高电压,控制复杂投资大,不好并联;又考虑均流,有时还要加直流电抗器,增加投资,在特大功率整流电源给电容型负载,我们也不选择晶闸管方式。

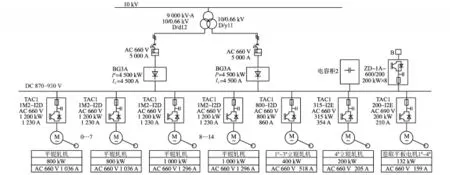

综合以上几点我们设计以下经济实惠供电方案,如图1所示。

图1 供电图单线框图Fig.1 A typical power supply signle line diagram

根据以往几个同等带钢生产厂家经验数据,我们选择供电整流变压器共9 000 kV·A,1台9 000 kV·A,双副边全裂解12相整流变压器,用2套整流单元,每套采用1台进线控制柜,1台二极管整流柜,1台制动单元控制柜。直流输出侧用母线连接起来,形成1组9 000 A,870 V公共直流电源。为了增加母线上储能,又设计配备2台电容柜,目的是因为采用电压型逆变器,为了母线电压波动小增加电容柜储存能量。

3 控制方案详解

控制单线图如图2所示。

图2 电源控制单线框图Fig.2 A typical power supply control single line block diagram

进线控制柜内包含1台5 000 A进线断路器,1套充电控制回路。工作原理:所设计电压检测控制装置共5路电压检测,包括三相进线电压测量,2路直流电压测量和2路交流电流测量防止过流。充电回路由1台进线开关,1台接触器,三相串联电阻构成,电阻并联在主断路器开关三相母排。另外配置1台西门子S7-200PLC和1台接地绝缘检测仪。接地检测监测直流母线接地,如果发生接地,输出故障信号给S7-200,控制系统跳闸。电流信号经过控制板信号处理进入S7-200,作为故障源,用于系统跳闸。直流电压信号经过信号处理输入S7-200,预充电电压达到870 V时合主断路器同时切开预充电接触器。完成送电,整个过程需要柜门设置1个启动旋扭开关接入S7-200发启动工作命令。

充电电阻选择:1)充电电阻阻值计算。根据交流进线电压660 V,相电压380 V,充电前直流侧0V,按充电峰值100A计算,380V/100A=3.8 Ω,考虑电压抬升、裕量,充电电阻采用4.0 Ω;2)电阻功率计算。按充电时间10 s计算,简化计算充电电流是衰减波形,充电电流时间常数T=R×C,经过3~4个周期就达到95%,根据计算,在电阻4 Ω情况下,峰值100 A,1 s内小于50 A,2 s内小于20A,剩余时间电流快速下降,功率相当于10 kW,由于三相充电平均值每相6 kW,电阻可以短期过载5~7倍,实际选择4.5 kW。

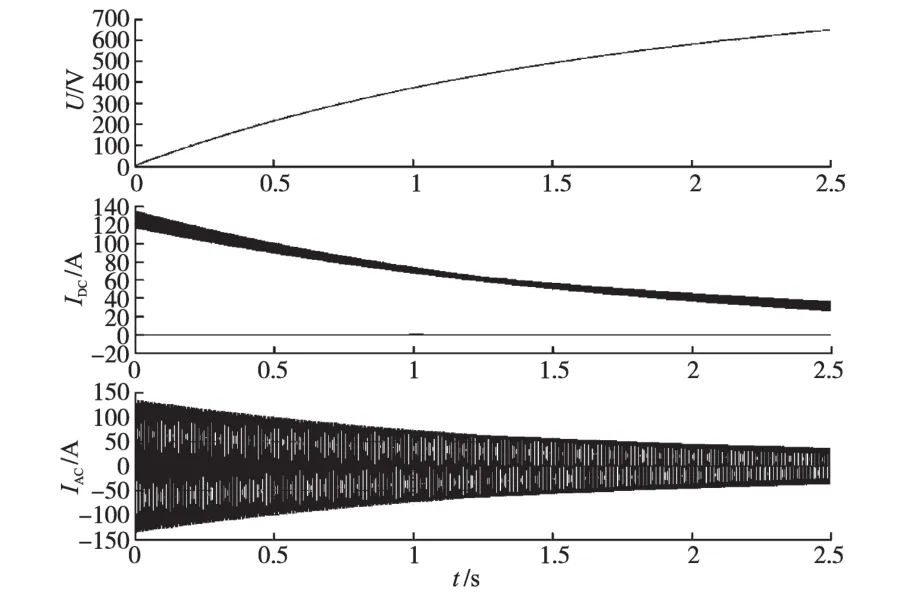

采用充电电阻2 Ω作仿真,仿真结果见图3,自上而下分别为直流电压波形,充电直流波电流形及三相交流充电电流波形。

图3 充电电阻2 Ω仿真图Fig.3 Simulation diagrams of charging2 Ωresistance

电容组计算:根据变频器基本理论,整流单元需要加装电容组,参考国外厂家公开数据,进行了以下设计和仿真。

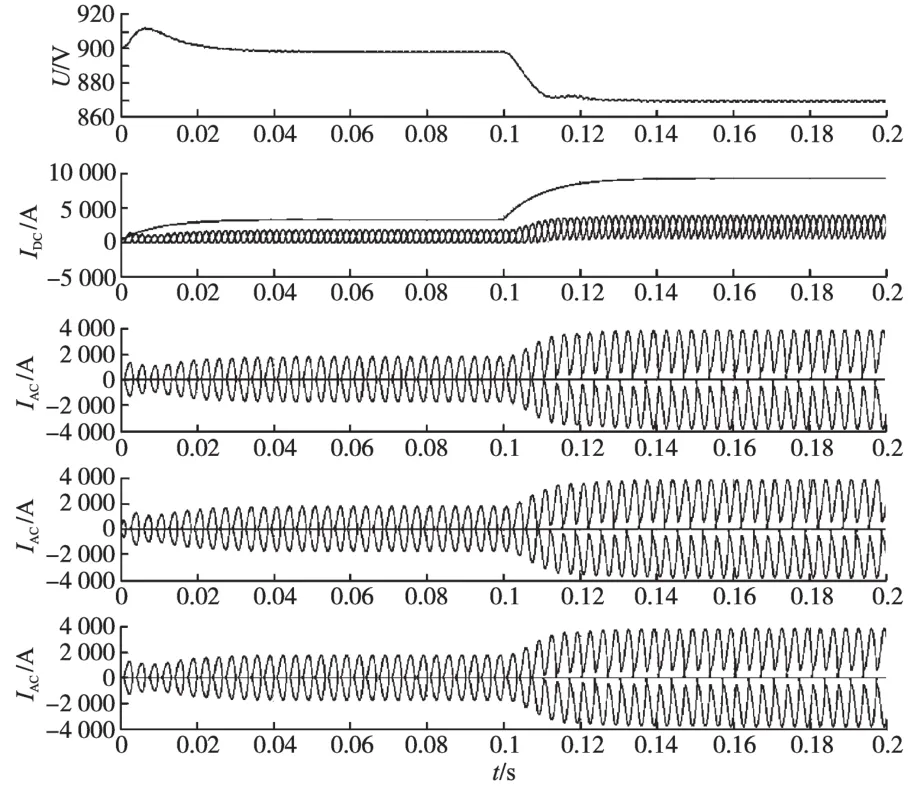

大功率整流单元每台输出电流4 500A,需要66 mF电容,2台共需要132 mF/1.2 MW。逆变器本身有电容19 mF,14台为19×14=266 mF,加上公共直流侧其他逆变器300 mF,设计电容组用每个电容450 V/8 200 mF,3个串联然后再并联,15个为1组,每台电容柜放6组,90个1柜,仿真波形如图4。第1项为直流电压稳定900 V;第2项为直流电流稳定10 000 A;第3~5项为3组整流柜交流电流波形±4000A之间。

图4 阶跃9 000 A直流电压、交流电流仿真图Fig.4 Step 9 000 A DC voltage and AC current simulation diagram

根据以往经验,考虑性能价格,最后采用2台电容柜,每台90个,每个电容450 V,5 600 mF。实际应用后验证满足要求。

4 实际应用

3 a来,厂家一直在使用和生产,产量顺利达产,并且取得良好经济效益。共节省变压器容量20 000-9 000=11 000 kV·A,按每月1 kV·A 20元计算,11 000×12×20=2 640 000元,每年节省264万元。节约购置变压器6 000×100=60万元。几次供电局测量功率因数都在0.95以上。逆变器采用国产TAC1变频器节约投入资金400万元以上。在450带钢该厂应是第一家采用国产变频器,产品质量好、效益高,响应国家节能降耗政策。工作采集数据,变压器满载运行,2台整流电源直接并联,靠每台变压器短路阻抗和连接电缆实现均流,均流系数0.92以上。达到设计要求,满足了生产需要。

大功率整流电源是供给轧机变频器,TAC1整条线应用,尤其是最后7个机架1 000 kW电机,电机是专门设计的6极电机,基速500 r/min,额定电流1 297 A,变频器单台1.2 MW,额定电流1 230 A。变频器经过考验,充分证明TAC1过载能力和性能参数良好。本项目共用15台TAC1-1M2-I2D, 3台 TAC1-630-I2D,1台 TAC1-315-I2B,4台TAC1-200-I2B,8台TAC1-200-B2B,都经受住了考验,同时也顺利完成产品应用验收。TAC1已在国内多处应用。

5 结论

充分证明大功率整流单元应用。通过TAC1变频器应用在工程中,最终达到节能降耗,节省投资设计要求,实现投资方和设备供应方利益双赢。投资方既节省投资又完成项目投资回报,供应方新产品达到实验验证,并经受住恶劣环境考验。

[1]天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.

[2]马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.

[3]西安交通大学黄俊主编高等学校教材《半导体变流技术》[M].北京:机械工业出版社,1980.

[4]编委会.钢铁企业电力设计手册[M].北京:冶金工业出版社,1996.

Applying of the High Power Rectifier on Continuous Strip Mills Line

CAO Xuewang,LIANG Sufen,MU Taiqing,DAI Ke,ZHAO Bo

(Tianjin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China)

The design and calculation of high power diode rectifier were described in detail for the application object of strip hot rolling production line.Through the practical application in AC speed regulating system of TAC1 series inverter,it is proved that the design of high power diode rectifier unit is completely reasonable,and achieves the goal of saving energy and reducing consumption.

hot strip mills;high power diode rectifier;TAC1 converter;saving energy and reducing consumption;economic benefits

TM921

A

10.19457/j.1001-2095.20170502

2016-06-02

修改稿日期:2016-10-24

曹学旺(1967-),男,本科,高级工程师,Email:caoxwang@126.com