丙烯腈装置吸收塔联锁控制策略浅析

金玉辉

丙烯腈装置吸收塔联锁控制策略浅析

金玉辉

(中国石化 上海石油化工股份有限公司,上海 200540)

针对丙烯腈装置吸收塔联锁控制方案设计缺陷,造成运行不稳定,装置反应器停车事故多发的问题,介绍了丙烯腈装置吸收塔联锁控制方案的改进措施,解决了原设计因联锁动作时,吸收塔顶部压控阀全开直接放空尾气,造成反应器失压,操作线速瞬时增大,床内催化剂跑损的缺陷。应用表明: 该方案改进了工艺操控性能、提高了操作安全性,增加了产品收率并有效地减少了工艺能耗。

丙烯腈 吸收塔 控制策略 安全性

1 工艺流程简介

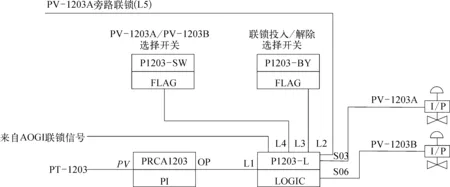

丙烯、氨和空气在催化剂作用下,在反应器中进行氧化反应生成丙烯腈,同时还生成氰化氢、乙腈、一氧化碳、二氧化碳、水、丙烯醛、丙烯酸、乙醛、丙腈等。未反应的丙烯、氨、氮与反应生成物进入急冷塔,进行降温、除氨、除催化剂。经冷却的反应气进入吸收塔底部,与水进行逆流吸收得到含丙烯腈、乙腈、氢氰酸和其他有机物的水溶液,用泵送至回收塔。未吸收的一氧化碳、二氧化碳、氮气及未反应的氧和烃类由塔顶排出送入废气焚烧炉(AOGI),该炉属于热力氧化炉,对含氰气体进行热氧化后,达到环保排放标准[1-3]。某丙烯腈装置吸收塔顶压力控制方案如图1所示。

图1 吸收塔顶压力控制方案

2 吸收塔压力控制

对于吸收塔而言,反应器压力由吸收塔塔顶压力控制。由于丙烯氨氧化主副化学反应的平衡常数K值都很大,故可视为不可逆反应,而反应压力的变化对反应的影响仅表现在动力学上。 丙烯氨氧化反应对丙烯是一级反应,反应速度和丙烯的分压成正比,提高丙烯的分压,对反应是有利的,而且还可以提高反应器的效率,但加快反应速度的同时,反应热也在激增,过高的丙烯分压使反应温度难于控制。实验表明: 增加反应压力,催化剂的选择性会降低,从而使丙烯的收率下降,故丙烯氨氧化反应不宜在加压下进行;过低的压力又会使反应器线速度过高,造成催化剂跑损和反应转化率降低[1]。高压控制有利于反应气体吸收,但不利于反应器运行[2-3]。正常反应情况下,反应器丙烯、氨入口温度为66℃,反应器的压力为65 kPa,反应线速度为0.60~0.78 m/s;吸收塔塔顶压力为20 kPa,塔釜压力为29 kPa。

2.1 吸收塔原控制方案及问题

吸收塔顶压力联锁控制逻辑如图2所示。当装置正常运行时,吸收塔废气切入AOGI燃烧。当意外发生,联锁动作时,吸收塔废气放空阀直接全开,进入AOGI的控制阀全闭。

由图1可知原联锁的工作状态,反应正常时,当有联锁发生,紧急停车系统(ESD)控制阀PV-1203A上的电磁阀失电,导致该阀全开,废气向大气排放,同时,ESD控制控制阀PV-1203B上的电磁阀失电,导致进入AOGI的PV-1203B 为全闭,这样就保证了AOGI的安全性。反应正常进行时,当压力大于设定值(SP),控制阀PV-1203A也会全开以保证系统安全,此时操作工可以根据现场实际情况对阀进行调节。

当控制阀PV-1203A全开时,此时反应器将失压,操作线速度瞬时增大,造成床内催化剂跑损。该装置自2003年改造后已发生过多次该类事件。

2.2 改进后的控制方案

针对丙烯腈装置吸收塔原控制方案的不足,根据反应器现场运行记录改进控制方案,当纯丙烯投料流量为5100 m3/h时,PV-1203A的开度在65%,反应器顶压为0.04 MPa,反应线速度为0.78 m/s,反应器达到设计能力。在AOGI运行、 吸收塔顶控制阀切入联锁时,PV-1203A限位于65%,一旦联锁动作,阀开度锁定在65%,保证反应器线速度控制在一定范围内,减少催化剂损失。同时,操作人员可根据实际情况,手动调节PV-1203A,使其在0~100%全行程范围内动作。

原控制方案中PV-1203A为FO型,有电磁阀时,当联锁发生时,PV-1203A的状态为全开,这跟新方案中控制阀开度在65%的要求不符。据该要求, 在DCS组态设计时增加了1路PV-1203A旁路联锁软点连线,如图2所示。修改的方案为保留电磁阀,在ESD中将原送至PV-1203A的输出切除,改由DCS新组态的软点HV-1203手动开关信号输出至原PV-1203A 电磁阀接线位置,当发生PV-1203A阀门定位器故障紧急情况时,由操作员直接通过HV-1203使电磁阀失电,控制阀PV-1203A紧急动作使阀打开至100%,实现最终的保护。

图2 吸收塔DCS联锁修改后逻辑点示意

在不影响原逻辑状态的前提下,DCS中增加了PV-1203A旁路联锁(L5),增加回路必须要满足以下要求:

1) 满足工艺要求,且不能影响现有投用联锁关系。

2) 必须保证原有逻辑在各种条件下逻辑控制功能关系正常,且输出正常。

3) 新增加的逻辑无硬线连接,考虑到程序下装潜在的停车风险,新的软点组态必须停车修改。

4) 组态下装后不能影响现有工况的全过程。

5) 改动后逻辑必须满足安全联锁规范。

3 安全性分析

3.1 新控制方案中逻辑状态分析

为了达到系统安全性的目的,笔者对各种工况下的逻辑进行分析。由于控制阀PV-1203A(FO)和PV-1203B(FC)的状态为相反的,PV-1203A的输出为倒相,所以其中任一阀接入时,另一阀的定位器输入信号为0。新控制方案DCS联锁逻辑关系如图3所示,图3中虚线框内为修改后的内容。

1) 当正常运转时主联锁投入,此时系统联锁L2=1,联锁动作主要由联锁信号L4来决定,而PV-1203A的阀门开度由L3,L4,L5共同决定。

a) 若PRCA-1203小于联锁设定值,即L4=0,则S03=0,S06=1,S07=1,S12=0。此时PV-1203B受控于PRCA-1203,而无论旁路联锁L5、选择开关L3怎么动作,PV-1203A都是全闭状态。

b) 若PRCA-1203大于联锁设定值,则L4=1,则S03=1,S06=0,S07=0。此时 PV-1203B全闭,而PV-1203A的开度由L3,L5共同决定。

若L5=1即PV-1203A旁路联锁投用的情况下,则S09=0,S12=1,此时无论选择开关L3放在什么位置, PV-1203A的开度为65%。若L5=0即PV-1203A旁路联锁未投用的情况下,则S09=1,S11=0;此时 PV-1203A的开度由L3决定。若此时选择开关L3的状态为ON,则S12=0,此时 PV-1203A受控于PRCA-1203;若此时选择开关L3的状态为OFF,则S12=1,此时 PV-1203A的开度在0~65%,受控于PRCA-1203。

2) 当L2=0,即主联锁未投用,此时联锁动作主要由选择开关L3来决定,而 PV-1203A的开度由L3,L4,L5共同决定。

图3 新控制方案DCS联锁逻辑关系

a) 若选择开关L3=0,则S03=0,S06=1,此时 PV-1203B受控于PRCA-1203,而 PV-1203A的开度由L4,L5共同决定。

若L5=0,即PV-1203A旁路联锁未投用的情况下,则S09=1,S07=1,此时若PRCA-1203大于设定值即L4=1,则S10=1,S12=1,即此时 PV-1203A的开度为65%;此时若PRCA-1203小于设定值即L4=0,则S10=0,S12=0,S07=1,即此时 PV-1203A的开度为0。若L5=1即PV-1203A旁路联锁投用的情况下,则S10=0,此时若PRCA-1203大于设定值即L4=1,则S09=0,S12=1,即此时 PV-1203A的开度为65%;此时若PRCA-1203小于设定值即L4=0,则S09=1,S12=0,S07=1,即此时 PV-1203A的开度为0。

b) 若选择开关L3=1,则S03=1,S06=0,S07=0,S10=0,此时 PV-1203B为全闭,而PV-1203A的开度由L4,L5共同决定。只有L4,L5同时为1的情况下, PV-1203A的开度为65%;此外, PV-1203A的开度都会在0~100%的范围内受控于PRCA-1203。

3.2 系统安全性

由于PV-1203A的开度由100%改为65%,这也给系统带来了一定的风险。当系统联锁时,PV-1203A开度为65%,这时若系统压力继续上升会对装置带来危害,这时要求工艺人员通过HV-1203开关将其开度打到100%或通过将L5旁路解除联锁,手动对阀进行0~100%的开度调节。若以上措施仍不能解决问题,为保证装置安全可强行进行停车,这样可以避免设备内压力过高造成危险,减少了爆炸的可能性。

4 结束语

软件逻辑修改后吸收塔控制系统的操控性能与修改前相比有了明显的提高,生产安全性经多年实践,在各种极端情况下都能得到很好保证,达到了预期效果。

[1] 杨学萍.丙烯腈生产技术进展[J].上海化工,2000,15(06): 33-35.

[2] 肖珍平.丙烯腈装置吸收塔增产改造方案研究[J].化工设计,2003,13(01): 3-6.

[3] 刘生宝.应用国内技术改造丙烯腈装置[J].化工设计,2000,10(03): 39-42.

[4] 纪刚,艾红.仪表工试题集[M].北京: 化学工业出版社,2003.

[5] 李景宏,王永军.数字逻辑与数字系统[M].4版. 北京: 电子工业出版社,2012.

[6] 王笑.石油化工罐区自动化系统的设计及应用[J].石油化工自动化,2014,50(06): 37-40.

[7] 范文进.联锁故障分析及排查方法和防范措施[J].石油化工自动化,2014,50(06): 75-77.

[8] 尤立华.油气管道自动化站控系统维护与管理[J].石油化工自动化,2015,51(05): 67-69.

金玉辉(1965—),男,上海人,1987年毕业于华东化工学院生产过程自动化专业,获学士学位,现就职于中石化上海石油化工股份有限公司,主要从事仪表管理及技术改造工作,任高级工程师。

TP 273

B

1007-7324(2017)02-0063-03

稿件收到日期: 2016-12-22,修改稿收到日期: 2017-02-15。