浅谈影响制件着色的主要因素

文/刘洋·天津汽车模具股份有限公司技术分公司

浅谈影响制件着色的主要因素

文/刘洋·天津汽车模具股份有限公司技术分公司

刘洋,技术中心副总工程师,主要从事冲压工艺及模具结构的规划工作,并从事模具结构强度校核及指导现场制件调试方面的工作。

汽车冲压模具的着色率是体现模具稳定性的重要表现方式之一,同时也是模具在批量生产过程中冲压出合格制件的重要保证。在实际生产中有诸多因素对模具着色产生不同程度的影响,模面工程人员对大量模具的着色状态进行了跟踪、总结,使模具的着色率有了较大的改善,本文将对影响模具着色的主要因素进行简单的介绍。

模具着色率是保证冲压模具能够连续、批量、稳定生产汽车冲压件的重要因素,在实际生产中有许多因素在不同程度上影响着模具的着色率,如何准确地控制并有效地利用这些因素来提高模具着色率对模具的调试周期、调试质量以及制件合格率具有重大意义。

简单来说,制件要想有着色就必须要有压力直接作用在制件上,但模具在工作时受板料减薄、模具结构变形、制件回弹、模具淬火变形等一系列因素的影响,造成模具间隙不均匀,使机床的压力无法直接作用到制件上,从而对制件的着色造成不同程度的影响,影响制件着色的因素大致有五个方面:⑴模面工程人员在前期对模具间隙的处理;⑵模具结构的设计;⑶机械加工精度;⑷冲压机床的种类与性能;⑸板料、钳工研合、产品及工艺补充、车间实际调试方法以及客户的验收方式等。

模面工程人员在前期对模具间隙的处理

在现阶段模面工程人员对模具进行前处理主要是基于两个方面进行考虑。

基于ANSYS软件对模具结构进行分析

由于模具并非是刚体,在工作时受多种因素的影响导致模具间隙不均匀,我们可以对模具结构的变形进行预测,为模面补偿提供分析依据,节约研合时间,缩短模具制造周期,提高工作效率。

概括的讲,模具的变形有两种形式:一是成形力作用下的整体变形,主要包括模具的弯曲变形、侧向歪斜、水平扭转、滑动等;二是制件因素引起的模具局部变形,由于制件复杂的成形过程和卸载回弹过程以及不均匀的内应力分布造成模具型面局部变形。针对模面处理而言,除了综合考虑淬火变形、制件减薄、回弹、强度等因素外,单独针对型面结构变形的处理就是上述两种,即根据模具结构和制件影响分别补偿两种变形,并且根据不同制件与制件的不同部位,具体的侧重点也不同。

在实际工作中拉延工序基本上采用的是机械机床,由于机械机床在四个角的位置对模具施加压力,从而导致模具四角间隙相对较紧而中间间隙较大,造成中间着色效果不好,模面在前处理时就可以根据结构分析的结果对模具间隙进行整体补偿。而对后道工序来说,主要考虑在氮气缸(或弹簧)的作用下,模具产生的局部变形以及制件减薄对着色的影响。

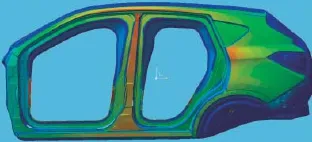

以侧围拉延工序为例,利用ANSYS软件对侧围进行结构分析的结果如图1所示,在Z向位移上A柱下端与后保险杠区域变形较大,而上边梁中部和B柱上部区域变形较小,这可能造成上边梁中部和B柱上部区域着色不好。根据结构分析的结果,我们对此进行间隙补偿,如图2所示,对上边梁中部和B柱上部的补偿量最大,A柱下端与后保险杠区域补偿量最小,从而保证模具间隙均匀,提高拉延工序着色率。

图1 经过结构分析计算出的侧围Z向变形趋势

图2 根据结构分析结果进行间隙补偿后的云图

基于现场经验以及具体制件特殊的着色要求进行有针对性的处理

由于结构分析的结果在某种程度上对模面的处理只是起一个宏观的指导作用,在某些时候必须要根据车间的实际着色状况以及不同制件对不同区域的特殊着色要求对模具间隙进行局部补偿。

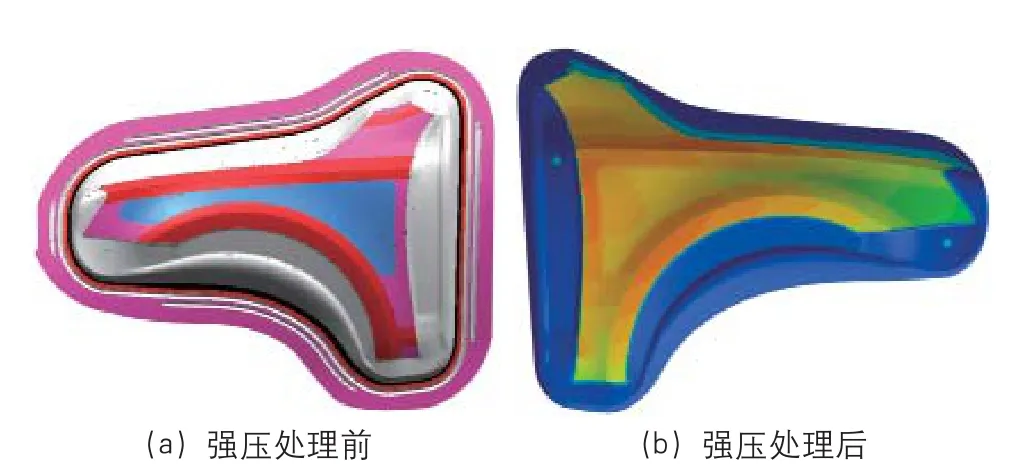

随着车身设计越来越趋向个性化,汽车外板件的形状也越来越复杂,不同曲率的平面、特征明显的棱线等形状也越来越多,如图3所示,大众项目的一个翼子板有两条明显的棱线,并且客户要求进行锐棱处理,这就要求在两条棱线处必须保证高着色,对此模面在此区域(图3a中间的红色区域)也进行了针对性的强压处理,图3b为处理后的制件间隙云图,通过云图可以看出,与图3a中红色区域的间隙相比其余区域都要小,这样做的目的就是使棱线附近有较高的着色率,从而保证棱线特征的明显,达到客户要求。

图3 翼子板锐棱模面处理间隙图

机床性能、加工精度以及模具摆放位置的影响

机床性能的影响

由于机床的具体参数、使用时间、使用强度以及保养维护等方面的差异,使同样一套模具在不同机床上的着色率也不同。以拉延为例,由于某些机床的气顶杆在长时间的使用后没有及时更换,造成同一套气顶杆的高度出现差别,因此就造成研合压边圈时某些区域明显没有着色。

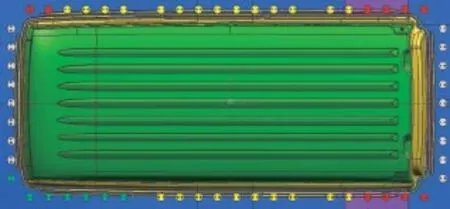

以北汽顶盖为例,在A1机床上进行拉延工序的研合,由于机床气顶杆无法完全对压边圈施加压力,造成图4中红框区域管理面着色虚,钳工在研合将近一个星期之后,此区域着色依然不能完全达到要求。图5为对机床实际工作气顶杆的测量结果示意图。

图4 顶盖调试板料着色图

图5 机床实际工作气顶杆的测量结果示意图

图5 中的红色为完全支撑压边圈的气顶杆,绿色是塞进金属片后能支撑压边圈的气顶杆,黄色是明显有松动但塞进较厚金属片能勉强起支撑作用的气顶杆,白色是由于现场限制人工无法实际接触测量的气顶杆。

同样,由于机床施力点的位置不同,也会造成着色不同。比如侧围的压边圈,如图6所示,在同一台机床上对数十个侧围进行跟踪发现,门框部分的小圈明显比外面的大圈着色硬。根据模面这一规律,对压边圈进行适当的让空处理,使小圈的研合时间大大减少。

图6 侧围调试板料着色图

加工精度的影响

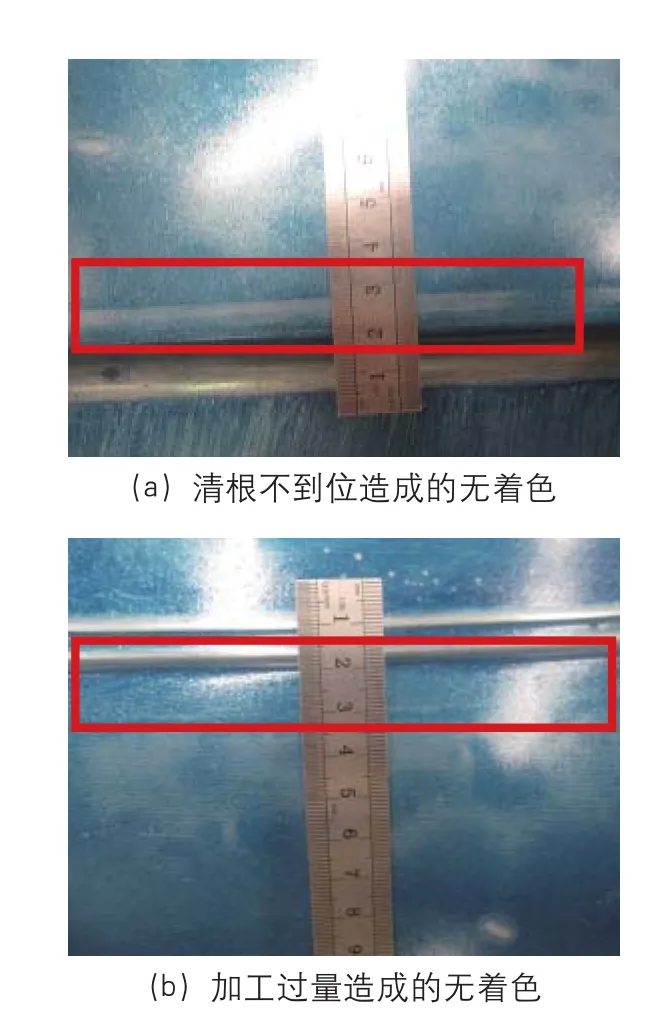

由于在编程阶段,对于凹圆角要进行清根处理,但有时候由于清根不到位会造成凹圆角根部区域间隙过小或过大的情况,对着色甚至面品都产生了一定的影响。

图7 a所示为由于清根不到位使边缘间隙紧而造成里侧无着色的现象,图7b则与之相反,由于凹圆角根部加工亏了,使此区域无着色,并且很有可能造成此处面品问题。

图7 机加工圆角处实际着色效果图

对于型面的加工精度,我们也可以采用白光扫描的手段对模具表面进行检测,对比实际加工与模面设计之间的差量,对实际的研合给予指导。

模具摆放位置的影响

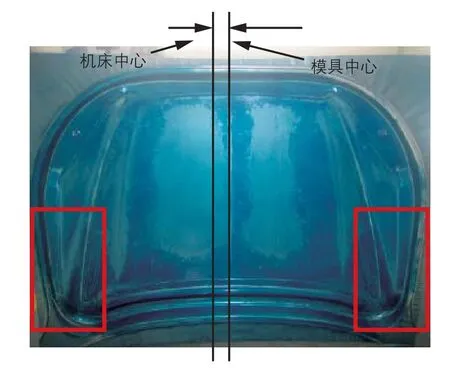

由于结构设计时要考虑主机厂机床的因素,在设计时经常出现模具X向中心与机床中心不重合的现象,这样在机床工作时会造成单侧偏载,从而造成一侧着色好而另一侧相对较差。简单来说,如果模具中心位置相对机床中心位置靠左,那么模具右侧着色会相对较好,反之亦然,如图8所示。

图8 模具中心与机床中心偏差示意图

这一现象启发我们,如果发现着色一边好一边差的现象,在允许的范围内可以适当调整一下模具的摆放位置。

淬火、实际接触压力等其他因素的影响

淬火的影响

由于模具经过长时间使用后,参与成形的凸圆角区域会出现磨损的现象,为了减少这一现象的发生,我们一般会在凸圆角区域进行淬火处理。这样可以增加成形区域模具的硬度,但同时带来一个问题,就是由于淬火之后产生马氏体相变,淬火区域模具体积比淬火前要大,就会使模具淬火区域产生膨胀,从而导致与圆角相接区域的平面着色硬。

实际接触压力的影响

着色过程是模具与板料接触并发生挤压的一个过程,模具上下模虽然与板料发生了接触,但由于接触压力的原因会造成即使接触上也不会有着色的现象。

当凸凹模(或压料芯与下模)与板料接触时会产生两种情况,一是只接触但接触压力不大,二是既接触而且还有较大的接触压力。前者造成无着色或着色虚的结果,后者的着色会较好。我们可以根据结构分析的结果和实际的结构设计因素对其进行综合分析,判断属于哪一种情况,进而对间隙进行前期的补偿处理。

加强筋的影响

在拉延模具中,为了保证凹模的强度,会在凹模布置许多加强筋,经过机床对模具施加压力,在一些曲率变化不大的制件上会出现横竖相接的着色区域,这些区域就是由于加强筋造成的。

模面让空的影响

在后序模具上,有许多压料芯氮气缸布置很均匀,基本上不用进行额外的氮气缸补偿,只要保证让空到位,经过钳工短时期研合,基本可以达到着色要求,例如车门内、外板。

对于拉延模具,影响最大的就是补充面,尤其是与产品面相接区域补充面的让空处理,例如,某项目的车门外板,由于与产品相接处补充面让空不到位,造成产品区域基本不着色,经过钳工将相关补充面打磨掉之后,制件着色逐渐显现。

结束语

在实际生产中影响制件着色的因素还有许多,例如:着色指示剂的选用、研合时机床的压力与速度、研合时是否加平衡块、限位块、钳工研合的经验、机床平衡度、下模符型、板料公差及减薄等,这些都会对着色率产生或大或小的影响,但只要我们坚持理论结合实际,不断地改进模面处理方法,经过一段时间的经验积累,我们的着色率就一定会有一个质的提高。