钢提篮拱桥梁施工监理控制要点

摘要:钢结构在我国工程建设领域的应用日渐广泛,而钢结构本身所具有的优点正逐渐被重视。由于钢结构桥梁的自身重量轻,可以有效解决桥梁跨度大的问题,增加桥下净空,也可以回收再利用,而且桥梁外型美观,所以在公路工程领域也得到了广泛的应用。文章以连申线海安段仁桥大桥钢提篮拱桥为例,探讨了钢提篮拱桥的施工监理控制要点。

关键词:钢提篮;拱桥施工;监理控制;工程建设;公路工程 文献标识码:A

中图分类号:U445 文章编号:1009-2374(2017)07-0137-02 DOI:10.13535/j.cnki.11-4406/n.2017.07.065

1 工程概况

连申航道海安段仁桥大桥主桥为钢结构提篮拱桥,主桥跨度82m,拱轴中心线型为二次抛物线,铅直面内投影矢高20m,矢跨比1/3.86。拱肋为提篮拱形式,拱肋内倾15度。拱肋中心横向距离在拱顶处距离为10.682m,拱脚处中心距离为21.4m。全桥钢结构总重量约1171吨,全焊结构。主桥主体结构除拱肋底板及系杆顶板板材采用Q345DZ15钢外,其余拱肋、系杆、横梁板材均采用Q345D钢,其他附属结构采用Q235B钢。Q345DZ15钢板须按《厚钢板超声波检验方法》(GB/T 2970-2004)中Ⅱ级钢板质量标准进行超声波探伤检验合格。

方案概述:杆件在加工厂分段加工成型,并在工厂内进行节段间大拼,经检验人员验收合格后采用水路运输至施工现场进行拼装。吊装设备采用150吨浮吊,按先梁后拱的施工顺序进行安装。采用少支架法施工,安装系杆时以河内搭设的钢管支架为基础;拱肋安装在系杆和横梁上搭设临时支架为基础。

2 分包单位的选择和施工方案

钢结构工程的施工需要经过工厂制作和现场安装两个阶段,做好钢结构制作及安装单位的考察与选择工作对于确保钢结构工程质量及进度具有重要意义。因此,在分包单位的选择上,我们监理邀请业主、管理公司的相关人员联合考察多家钢结构施工企业,最终才确定分包单位。钢结构制作、安装单位的考察内容主要有企业资质,生产规模,技术人员数量、职称及履历,技术工人数量及资格证,机械设备情况以及业绩情况等。

严格审查承包单位提交的钢提篮拱桥制作工艺及安装施工组织设计。施工组织设计是承包单位编制的指导工程施工全过程各项活动的重要综合性技术文件,认真审查施工组织设计是监理工作事前控制和主动控制的重要内容,所以在主桥钢结构工程开工前要求施工单位上报主桥安装专项施工方案、焊接工艺评定方案,在总监办审查的基础上再要求施工单位组织专家对主桥安装专项施工方案进行评审和论证,在对安装专项方案修订完善后再批复。

3 原材料及焊缝检测

工厂加工钢构件前,对各种规格的钢板和焊接材料进行取样送检试验,并且为了保证焊接质量符合设计要求,依据设计图纸、本桥具体结构形式及相关设计要求及《铁路钢桥制造规范》(TB 10212-2009)等规范的要求应进行施工前的焊接工艺评定试验。针对此桥焊接接头形式,选取有代表性的6种接头形式进行焊接工艺评定试验,用于指导全桥的制造安装焊接。施工单位委托中国二十冶集团有限公司试验检测中心/上海鑫鼎建设工程技术有限公司做材料和相应的焊接检测试验,并且该检测公司派检测人员驻厂检测来保证施工进度不受检测时间的影响。业主在施工单位焊缝检测合格的基础上再委托一家检测公司对焊缝进行检测,以确保钢结构的焊接质量处于受控状态。

4 节段工厂加工和现场系杆钢管支架搭设同步进行

各节段工厂加工时采取施工单位技术人员和我总监办专业监理工程师同时驻厂进行质量控制。主要控制以下四点:

4.1 加工制造前的控制

(1)節段按照图纸分段要求加工;(2)考虑系杆、拱肋的线型、预拱度等因素,绘制出每个施工分段的施工详图;(3)加工制造现场条件的检查,车间、设备、人员(包括管理人员、电焊工)、预拼装场地条件及制造现场布置等均进行检查,必须满足制造条件;(4)审核焊接工艺评定试验结果,结果为合格。

4.2 钢材的质量要求

(1)板材进场后,除审查厂家提供的“质量检验证明书”、“出厂合格证”等书面资料外,还要对钢板的几何尺寸、平整度、表面锈蚀情况、板材厚度、焊接材料是否与被焊接钢材相匹配(通过焊接工艺评定确定)等进行检验;(2)钢板及焊接材料的化学及物理性能在现场监理工程师的见证下,按不同型号、不同批次在制作现场按规范要求取样送有资质条件的第三方检验机构进行检验。检验结果均符合设计及规范要求。

4.3 钢材的放线、切割与加工

钢材的放线、切割是制造加工前非常重要的工作,如放线、切割误差较大将造成材料的浪费,因此误差控制应尽量小,不能只考虑规范允许误差范围,应充分考虑累计误差造成的影响;切割线准备清晰后才允许下料,下料尺寸的允许误差为±1mm。

4.4 焊接的质量控制

焊缝形式主要分为:等厚板料的X型坡口对接、不等厚板2/3 X型坡口对接、箱型杆件单边K形坡口棱角焊缝、全熔透T型单边V形坡口角接、纵横梁的T型角焊接、箱梁和纵横梁工地V形坡口反面贴陶瓷衬垫熔透对接焊缝等。焊接坡口采用切割加工,切口上不得产生裂纹。为保证构件疲劳受力性能,所有系杆和拱肋顶、底板的对接焊缝、中横梁与系杆的T型焊缝等全熔透焊缝中超差缺陷及不和顺过渡部位均须进行打磨。工地现场的钢管桩支架按照批复的专项方案同步进行,监理对钢管桩的承载力进行检测验收,对支架的剪力撑和分配梁焊接进行验收,不合格的焊缝必须进行加固或返工处理。

5 主桥系杆、中横梁、拱肋的安装和现场焊接

主桥系杆、横梁、拱肋等构件在工厂大拼后经水路运至施工现场,采用150吨浮吊吊装,具体安装顺序如下:

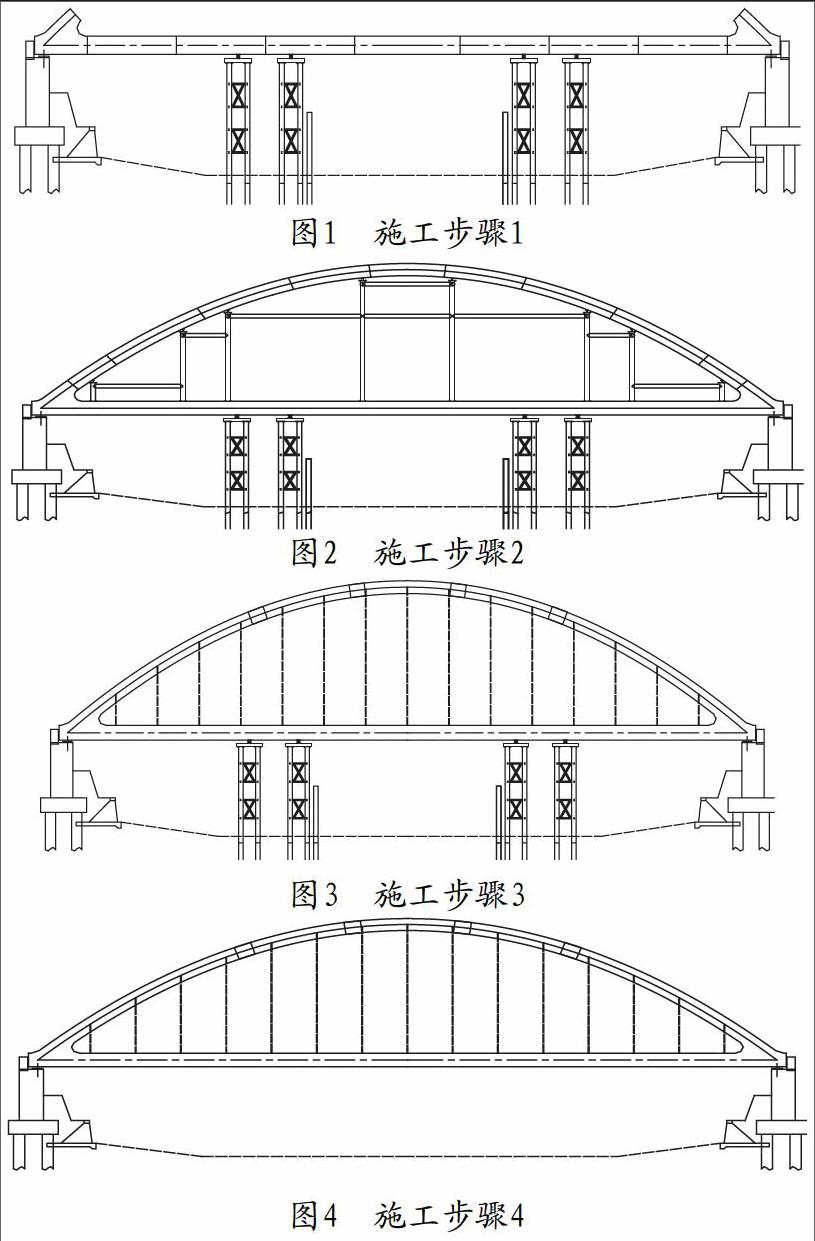

步骤1:安装水中钢管支墩,构成施工平台,安装拱脚、端横梁→对齐系杆接头部位,调整系杆标高,在支架上安装系杆→吊装中横梁到支架就位,与钢主梁对接,腹板焊接,安装中横梁及纵梁。

步骤2:搭设拱肋支架→从拱脚开始依次安装G1+G2、G3+G4、G5,调整拱肋轴线,焊接拱肋→吊装安装横撑HC1、HC2。

步骤3:安装吊杆→拆除拱肋支架→第一次张拉吊杆钢束调整索力到指定值。

步骤4:安装人行道托架→拆除其他临时支架→安装预制桥面板→第二次张拉吊杆调整索力到指定值→现浇桥面板纵、横向湿接缝→浇筑10cm桥面铺装→人行道铺装、安装拱肋装饰板,安装伸缩缝及其他附属→荷载试验、验收。

监理在施工过程中要注重以下三点:(1)航道疏浚。浮吊起重作业前,若水深不够,应用挖泥船对作业水域的河床进行疏浚或对部分航道进行必要的开挖;(2)施工作业前应对浮吊各系统进行细致检修,浮吊操作人员、船员应持有效作业证书。吊具准备,作业班组应就构件吊装所需的卡环(卸甲)、钢丝绳、绳卡、手拉葫芦等准备充分,所有吊具应性能良好,对裂纹、断丝等影响吊具荷重的缺陷仔细检查,一经查出坚决淘汰,确保吊具有足够的安全系数;(3)整个吊装过程,项目部测量人员全过程控制,根据已弹出的构件廓墨线,精确调整位置。本工程的测量控制在施工单位自检的基础上再由监理单位进行复测,并且还有监控单位最终再复测确保桥梁的三维空间准确。

现场焊接的要求:(1)梁段接口的横向及纵向对接焊缝要求熔透;(2)工地现场焊接环境周围温度宜在+5℃以上,周围相对湿度80%以下,雨天不得露天施焊(箱内除外);(3)焊缝两侧经除锈后24h内,必须进行焊接,以防接头再次生锈或污染,否则应重新除锈,方可施焊;(4)现场焊缝的质量也必须经检测单位检测合格后方可进入下道工序。

6 吊杆的安装与张拉

吊杆安装及张拉均由专项资质的专业队伍具体负责实施,吊杆实际下料长度必须待拱肋、系杆合拢后,根据现场实测值决定,同时经监理、监控同意后方可工厂下料加工。吊杆张拉千斤顶施工前进行重新标定,实际索力与设计索力的误差必须小于2%。同一对吊索要分级、同步对称张拉,千斤顶油表读数及张拉引伸量必须认真仔细记录。吊杆的安装次序应从两端拱脚开始对称依次安装至拱顶。拱肋、横撑安装完成且拱肋支架拆除后,方可进行吊杆第一次张拉,吊杆张拉顺序、张拉力均由监控单位根据计算确定。桥面板安装后拆除系杆支架,根据设计要求对吊杆预应力进行第二次张拉调整,调整时必须按监控给定顺序对称进行。张拉完成后,对吊杆进行整体防腐涂装并安装其他附属设施。

7 工地现场除锈和涂装

钢结构桥梁的工地除锈及涂装是目前钢结构施工单位较易忽视的一项工作,也是钢结构工程施工的薄弱环节,所以监理工程师必须对工地除锈和涂装工作给予高度重视,着重检查以下六个部位的除锈和涂装:(1)构件在运输以及在安装过程中的漆面碰损部位;(2)因安装需要增加的吊耳、码板等构件部位;(3)工地焊缝部位;(4)单面烧焊,背面油漆被烧损的部位,比照正面焊缝对应处理;(5)原面漆表面滴上底漆或中间漆的位置;(6)整体喷涂面漆。

8 结语

钢提篮拱桥梁在公路工程中已经得到了广泛的应用,系杆、拱肋的加工、安装焊接质量直接关系到桥梁的结构安全,是全桥控制重点之一;拱肋的安装精度、吊杆的张拉应力控制直接关系到桥梁的受力体系,是另一控制重点;拱肋、系杆等构件的防腐处理关系到桥梁的使用寿命,容不得半点马虎,所以施工过程必须严格控制才能向业主交出一份满意的答卷。

参考文献

[1] 董来军.浅谈钢结构工程的施工监理[J].山西建筑,2009,(7).

[2] 艾占祥.仁义河特大桥主桥施工技术[J].桥梁建设,2003,(S1).

作者简介:储峰(1977-),男,江苏海安人,江蘇东南工程咨询有限公司工程师,研究方向:交通工程。

(责任编辑:王 波)