如何提升重卡驾驶室顶盖结构设计强度

张厚婷

(安徽江淮汽车集团股份有限公司国际公司 海外汽车研究所,安徽 合肥 230601)

如何提升重卡驾驶室顶盖结构设计强度

张厚婷

(安徽江淮汽车集团股份有限公司国际公司 海外汽车研究所,安徽 合肥 230601)

以重卡为基础介绍驾驶室顶盖结构的设计。应用有限元分析法,按照GB 26512-2011《商用车驾驶室乘员保护》标准的要求对驾驶室的顶盖强度进行仿真分析,通过仿真分析结果的比较,明确加强及改进的方向,为完善驾驶室顶盖的结构设计提供思路。

重卡车型;强度;结构设计;驾驶室;碰撞

随着我国公路运输对高速、重载要求的不断提高,重型卡车的需求量越来越大。由于重型卡车自重很大,一旦发生交通意外,后果极其严重,特别是驾驶室顶盖部分。发生翻车事故时,驾驶室的顶盖受到极大的撞击,致使顶盖出现大幅变形,挤压驾驶室内的生存空间,造成人员伤亡。因此,驾驶室被动安全性的性能急需提升,需要引起更多的重视。目前国内的商用车驾驶室乘员保护的标准是GB 26512-2011,该标准于2011年5月12日发布,2012年1月1日实施,其内容包括3种试验方法:正面撞击试验。顶部强度试验和后部撞击试验,其中顶部强度试验是为了模拟商用车在发生翻滚时车顶受到强冲击力所引起的驾驶室的变形是否对乘员造成伤害。

GB 26512-2011顶部强度试验具体内容:驾驶室顶部应能承受相当于车辆前部的一个轴或多个轴的最大轴荷的静载荷,但最大为98kN,此静载荷应通过形状合适的刚体部件均匀地施加在驾驶室或座舱顶部构架的所有支承件上。

本文先对国内某重型卡车驾驶室建立有限元模型,进行顶盖强度分析,找出顶盖产生变形过大的原因,进行顶盖结构优化,明确改进的方向,完善结构设计。

1 顶盖的设计原则

对顶盖的结构设计,主要从以下几个方面着手:

(1)结构:满足其他分组安装要求及整车造型的条件约束,要求顶盖具有一定的强度和抗凹性[1]。一种好的结构设计可以有效地将应力传递到其他区域,减少应力集中的现象。

(2)材料:顶盖外板形状比较复杂,应选用材质成型较好的DC04或DC05[2]。对于抗凹需求高的区域采用高强钢,可以提升整体的强度和刚度;对于安装板或是强度要求不高的区域,采用DC03或是DC01的普通板材,可以有效地降低成本。

(3)工艺:保证提供的零部件的质量达到设计要求,不允许存在开裂、起皱现象,同时设计的结构要尽可能为焊装工艺提供操作方便性。良好的操作方便性不仅能提高生产节拍,而且还可以提高顶盖焊接总成的精度,为总装线内饰顶棚的顺利安装提供了保障。

2 某重卡的顶盖结果分析

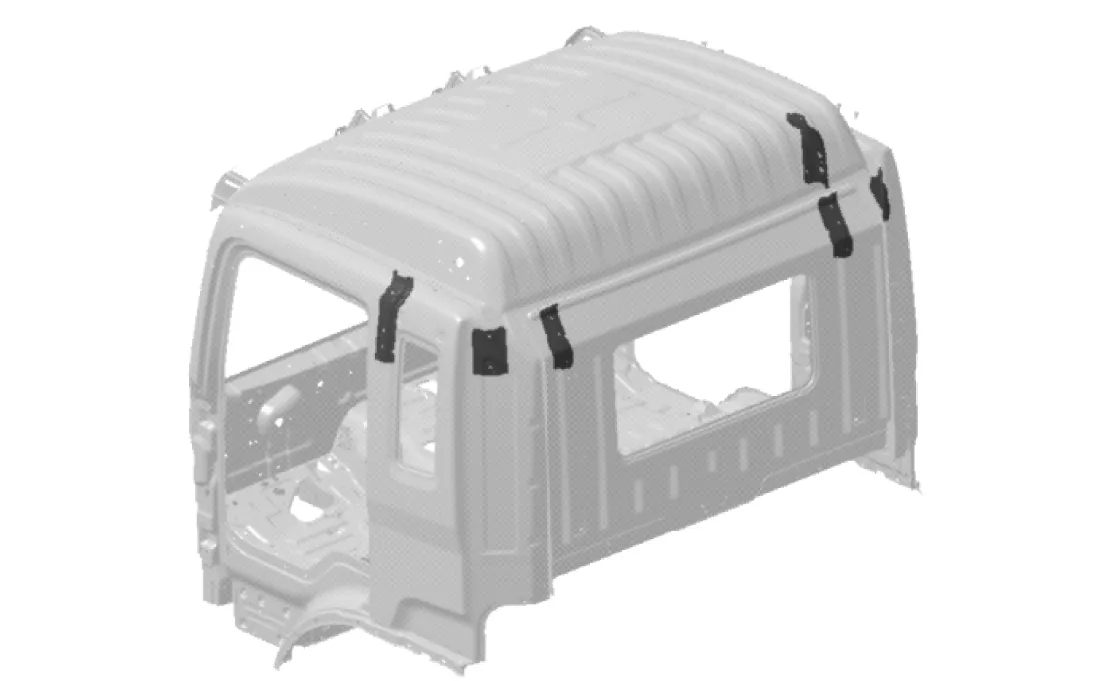

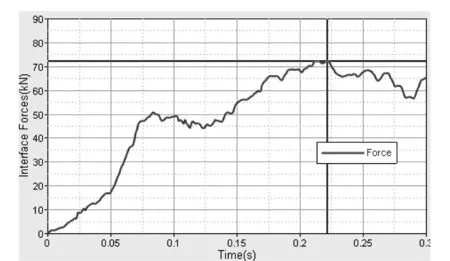

该驾驶室顶盖结构为半高顶钣金顶,其顶盖与前围、侧围、后围的焊接方式为点焊焊接,顶盖内部有两根横梁结构。应用有限元法建立了该车驾驶室的仿真模型,由接触力曲线看出,接触面的最大压力约为57kN(如图2),此时处于0.175s。查看分析部件,出现的最大塑性应变为22.53%,未超过断裂百分比,可认为57kN是顶盖可抗的最大压力。

图1 驾驶室模型

图2 顶部抗压示意图

3 顶盖结构方案优化

根据仿真分析结果可知,驾驶室车体结构偏弱,顶盖与后围、侧围的搭接结构不合理。鉴于目前状况,不做大幅度调整,可以从两方面着手进行修改:一是增强侧围、后围骨架结构与顶盖的连接强度,二是增强顶盖骨架结构设计。下面将根据上述思路进行方案设计。

(1)方案一:在安全带固定板处增加安全带固定板左/右加强板各1个;在左右侧围内板处增加侧围内板左/右加强板各1个;在后围内板上增加后围内板左/右加强板各1个;材质均为B250P1。以上的连接方式均采用点焊的方式。安全带固定板加强板先与安全带固定板连接,连接后的安全带固定板总成再与侧围内板连接。侧围内板加强板直接与侧围内板连接,后围内板加强板直接与与后围内板连接,以上的连接方式均采用点焊的方式。这样的结构设计提高了驾驶室骨架(无顶盖)与顶盖的连接强度,在顶盖受到压力时,可以缓解顶盖与侧围、后围搭接处的冲击。

根据仿真分析结果可知,接触面的最大压力约为72kN(如图4),此时处于0.22s,顶棚侧板塑性变形未超过断裂百分比,可认为72kN是顶盖可抗的最大压力。强度提高了26.3%。

图3 方案一

图4 顶部抗压示意图

(2)方案二:在顶盖后部增加骨架式结构,采用方管焊接而成。此结构为整体式结构,通过螺栓固定的方式与顶盖、侧围、后围进行连接。在顶盖受到压力时,通过分布在不同方向的管梁把顶盖受到的力传递到后围及侧围处[3],而不是集中在某一点,很大程度上解决了顶盖与侧围、后围连接处应力集中的问题。

根据仿真分析结果可知,接触面的最大压力约为82kN(如图6),此时处于0.21s。查看分析部件,出现的最大塑性应变为22.37%,未超过断裂百分比,可认为82kN是顶盖可抗的最大压力。强度提高了43.8%。

图5 方案二

图6 顶部抗压示意图

(3)方案三:在方案一的基础上增加顶盖骨架结构,此骨架结构使用的零部件均为冲压件,骨架结构与顶盖的连接方式为点焊焊接。在顶盖受到压力时,力可以从骨架结构传递到后围及侧围的区域,同时,在设计时,又对侧围、后围的局部区域进行了加强,从而极大地提高了顶盖抗压的能力。

根据仿真分析结果可知,接触面的最大压力约为99.3kN(如图8),此时处于0.31s。强度提高了74.2%。

4 对比分析

比较三个方案,方案一顶盖所能承受压力的提升幅度最小,可达到72kN,提升幅度为26.3%,从整改角度来看,增加的零部件较少,对焊装夹具的调整影响最小;方案三顶盖所能承受压力的提升幅度最大,提升幅度为74.2%,同时,因为增加的零部件过多,对焊装夹具的调整影响最大,增加了更多的产品开发成本。

图7 方案三

图8 顶部抗压示意图

5 结论

在顶盖设计过程中,首先要清楚地了解薄弱的区域,根据薄弱的区域进行方案制订。制订方案后,通过模拟仿真进行分析。设计结构时要进行统筹考虑,既考虑目标值的实现,也要考虑现状及成本的影响,从而寻找到最优方案。

[1]陈家瑞.汽车构造(第四版)[M].北京:人民交通出版社,2002:156-158.

[2]邓文英,郭晓鹏.金属工艺学[M].北京:高等教育出版社,2008:101-102.

[3]赵九江,张少实,王春香.材料力学[M].哈尔滨:哈尔滨工业大学出版社,1995:78-80.

责任编辑:富春凯

How to Enhance the Design Intension of the Heavy Truck Cab Roof Structure

ZHANG Hou-ting

(Anhui Jianghuai Automobile Group Co., Ltd. , Hefei 230601, China)

Based on the heavy truck, we introduced the design of the roof structure.Using finite element analysis. according to the requirements of GB 26512-2011 "Commercial vehicle cab occupant protection",the finite element analysis method is used to simulate the roof strength of the cab. Through the simulation analysis of the results of comparison, we clear the direction of strengthening and improvement.Through this way,provides a way of thinking about improving the cab roof structure design.

Heavy truck model; Strength; Structural design; Cab; Collision

10.3969/j.issn.1674-6341.2017.03.014

2017-04-20

张厚婷(1991—),女,安徽淮南人,助理工程师。研究方向:车身设计。

U463.83

A

1674-6341(2017)03-0037-03