填充泡沫铜圆管内R32单相流动换热

朴勇日,吴晓敏,马强,李通

填充泡沫铜圆管内R32单相流动换热

朴勇日1,2,吴晓敏1,马强1,李通1

(1清华大学热能工程系,热科学与动力工程教育部重点实验室,北京市CO2资源利用与减排技术重点实验室,北京100084;2朝鲜金策工业综合大学,朝鲜平壤999093)

在泡沫金属纤维两端布置电极,采用电加热方法,实验测量了填充泡沫金属的管内R32流体和泡沫金属纤维的温度分布,得到了泡沫纤维与流体之间的对流传热系数。实验条件为:实验段管径5 mm,泡沫铜孔隙率0.95,孔隙密度15、45 PPI,流体温度280~325 K,热通量1~18 kW·m−2,质量流速20~200 kg·m−2·s−1。实验及模拟结果表明:泡沫纤维与单相R32的对流传热系数随、泡沫铜的孔隙密度的增大而增大。基于流体外掠光滑圆管换热实验数据的Zukauskas经验关联式的预测值与泡沫金属纤维和R32流体之间的对流传热系数的实测值偏差为−35%~−67%,即该关联式不适用于泡沫金属纤维与流体之间的对流传热系数的预测。

泡沫金属;R32;传热系数

引 言

泡沫金属具有高孔隙率和大比表面积的优点,将其填充于换热器管内有望提高制冷剂换热性能[1-2]。学者对泡沫金属换热性能的研究历史不长,已有研究包括泡沫金属内单相、两相流动的实验[3-8]与模拟[9-11],并分析了材料和结构对泡沫金属内传热性能和压降特性的影响。

Gholamreza等[12]实验研究了孔隙密度为20、30和60 PPI的泡沫铜内R245fa的单相流动换热特性和压降特性。结果表明,泡沫铜的孔隙率为60 PPI时,换热效果最强,但压降最大。此时,传热系数为光管的5.1倍,压降为光管的5.7倍。Leong等[13]对于不同结构的石墨泡沫内空气的流动进行了实验与模拟研究。实验结果表明,未开槽的石墨泡沫的传热系数最大,其压降也最大。Zhao等[14]实验研究了填充泡沫金属的水平管内R134a流动换热性能和压降特性。结果表明,孔隙密度从20 PPI增大到40 PPI时,由于换热面积增大和更细密的固体纤维骨架引起的强烈混合流动,使得传热系数增大为原来的两倍。但是上述泡沫材料填充管内流体的单相和两相流动换热特性实验研究均采用了壁面加热方式。

填充泡沫材料于管内后,流体的流动换热包括3部分:管道内壁面与流体之间的对流换热,泡沫纤维的导热以及泡沫纤维与流体之间的对流换热[15-16]。对于非金属泡沫材料,Dietrich等[17]基于非稳态方法研究了泡沫纤维表面与空气之间的换热特性。实验开始时,泡沫材料实验段的温度处于常温。通过流体通道中安装的电加热丝加热空气,使得空气与泡沫材料之间产生一定的温差。实验开始后,由于空气和泡沫材料的换热,泡沫纤维的温度也逐渐升高,最后达到与流体相同的温度。该实验在线测量了泡沫材料特定位置的温度与空气温度。通过求解固体和流体的非稳态能量守恒方程,最终得出了泡沫纤维与流体之间的传热系数。Kouichi等[18]也实验研究了泡沫纤维表面与空气之间的流动换热特性。

综上,对于金属泡沫纤维与流体之间的对流换热特性的研究很少,尤其是对于液相流体流动换热特性的实验研究尚未见文献报道。

针对已有研究的不足,改变传统壁面加热方式,采用电加热直接加热泡沫纤维的方式,研究单相R32流体与泡沫纤维之间的换热特性,并与现有关联式预测的传热系数进行了对比分析。

1 实验装置与实验段

1.1 实验装置

实验装置如图1所示[19-21]。工质循环系统包括储液罐、循环泵、预热段、实验段和冷却段等。过冷工质从储液罐中流出,由循环泵驱动进入质量流量计测量质流密度后,经过预热段被加热至预定的温度。然后流入实验段,与被由直流稳压电源加热的泡沫纤维进行换热。交流电源和恒流电源分别用于为预热段和实验段提供所需的加热功率。两台低温冷却液循环泵分别与冷却器和储液罐相连,用于冷却工质而使工质达到过冷状态。

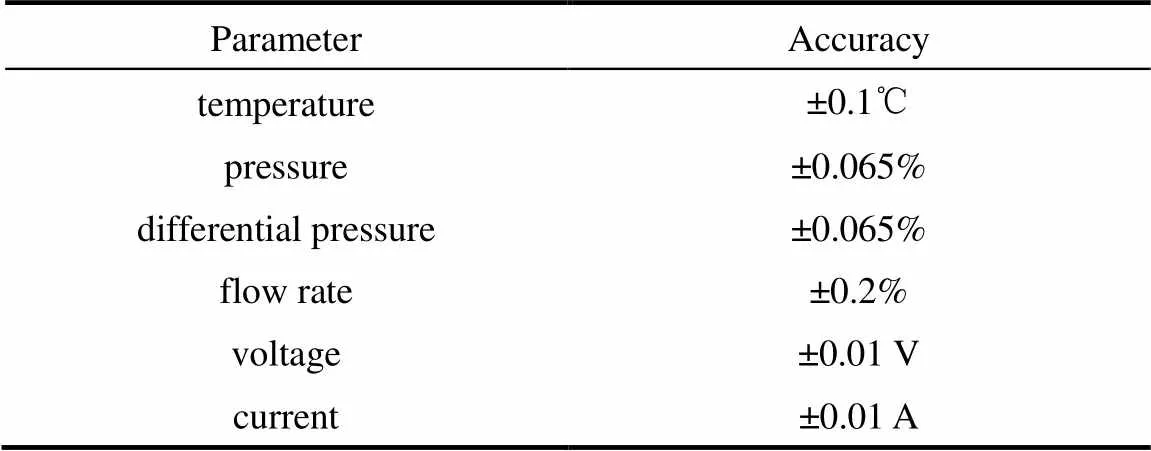

工质循环流量由Coriolis质量流量计测量。3个铂电阻分别安装在预热段入口、实验段入口和出口,用于测量工质温度。沿着泡沫铜的轴向布置5个热电偶,以测量泡沫纤维表面的温度分布。为了将热电偶焊接到泡沫纤维表面上,利用细电加热线,先将其穿过泡沫铜实验段,然后使用直流电源加热电加热线提供热源,再通过锡焊方式将热电偶直接焊接到泡沫纤维表面上。压力变送器和压差变送器用于测量实验段出口压力和实验段进出口压差。数字电压表和数字电流表用于测量预热段和实验段的加热功率。所有的测量数据储存在数据采集器34970A,可直接传送到计算机在线记录。表1为测量参数及精度。

表1 测量参数及精度

1.2 实验段

为了研究泡沫纤维和R32流体之间的换热特性,所设计的实验段如图2所示。圆形石英管内填充了长度s=82 mm、直径s=5 mm的泡沫铜纤维,泡沫铜的两端有可直接连接到直流电源的正负极。接通电源时,泡沫纤维被加热,加热功率可以由加热电流和电压表达,。

这样可以形成泡沫纤维与流体之间的温差,R32在填充泡沫金属的石英管内流动时,能够与泡沫金属进行换热。

图3为实验段中使用的孔隙密度分别为15和45 PPI,孔隙率均为0.95的泡沫铜材料。可以看到,泡沫铜材料具有无规则的泡沫纤维。

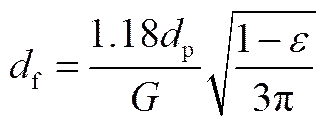

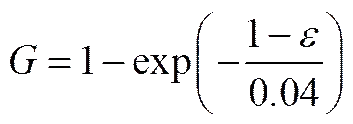

泡沫纤维的直径f、泡沫金属内流固接触的比表面积sf等泡沫材料的结构特征量按照Calmidi[22]提出的经验公式来确定

(2)

式中,p为泡沫材料的孔径;为孔隙率;为泡沫纤维形态函数,

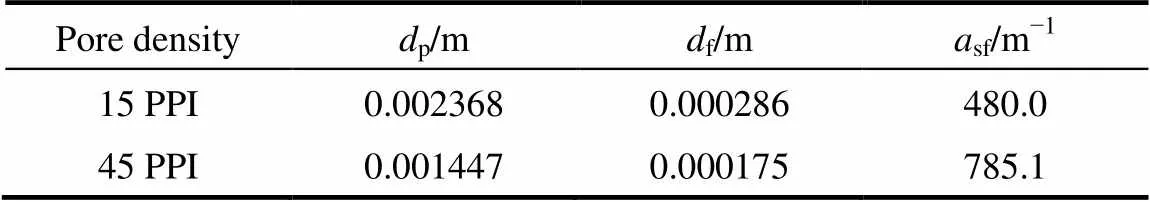

按照上述公式所得的实验段泡沫铜结构特征量列于表2。

表2 实验段泡沫铜结构特征量

2 数据处理与结果

2.1 数据处理与不确定度

泡沫纤维与流体之间的对流传热系数的计算式如下

式中,s为泡沫纤维的表面温度,取值于泡沫纤维表面5个点温度的平均值;f为流体温度,取值于实验段R32进出口温度的平均值。

对液相和气相R32分别进行了实验,实验工况为流体温度280~325 K,流体压力1.1~1.25 MPa,实验段热通量1~18 kW·m−2,质量流速20~200 kg·m−2·s−1。

由式(4)可知,传热系数的不确定度与实验段加热电流、电压、比表面积sf、圆柱形泡沫铜实验段的长度s及直径s、泡沫纤维表面温度s和流体温度f7个量的精度相关。最终得到的传热系数测量的不确定度为±10.5%。

2.2 实验结果与分析

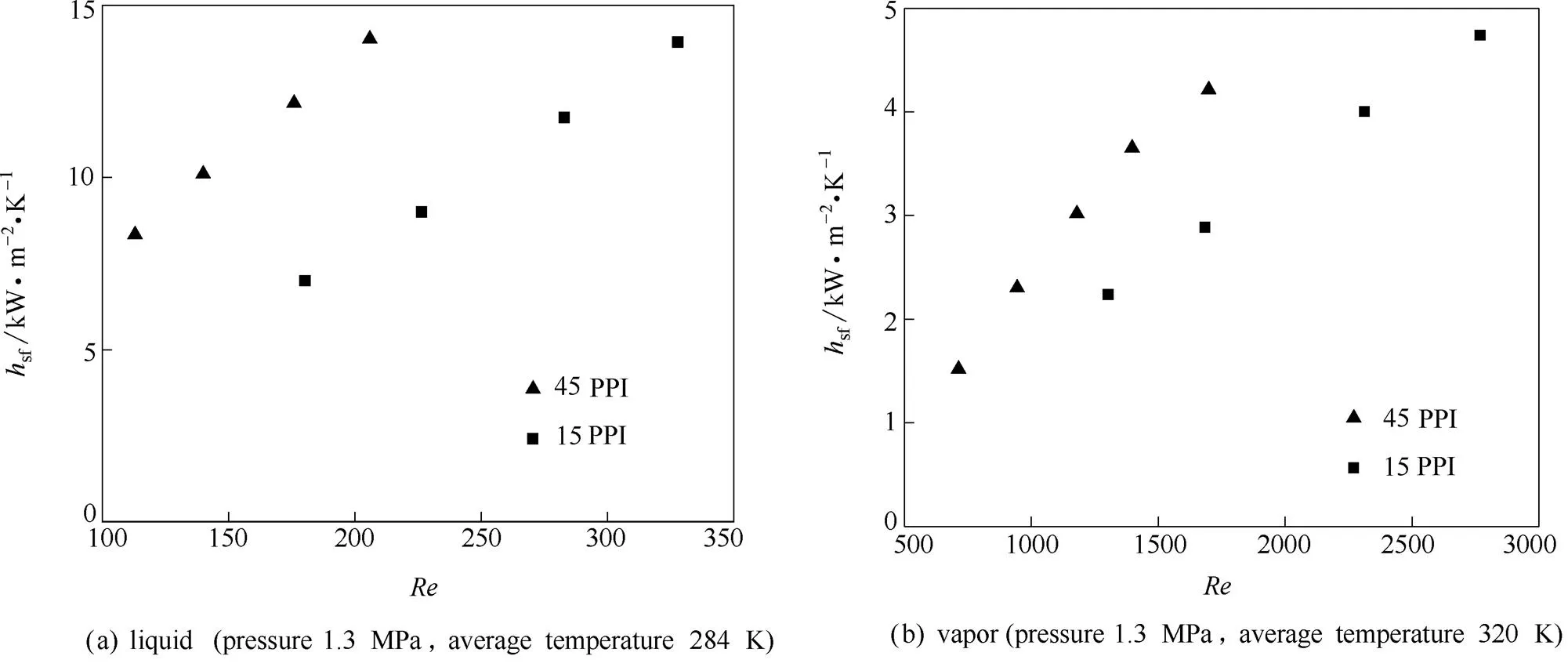

分别在填充表2中两种泡沫铜的圆管中,进行了液相和气相R32流体流动换热实验。图4为不同孔隙密度的填充泡沫金属管内液相及气相R32流动传热系数的实验值随的变化。由图可见,泡沫纤维与单相R32之间的流动传热系数随、泡沫铜孔隙密度的增大而增大。

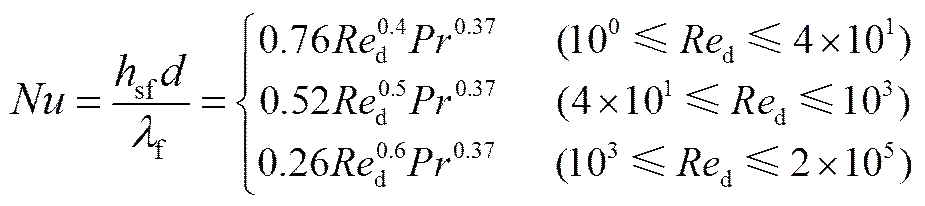

到目前为止,对泡沫纤维与流体之间换热的研究很少,在此借用Zukauskas[23]基于流体外掠光滑圆管换热实验总结的流体与管壁换热的经验关联式[24-26]

式中,f为流体的热导率;为水力直径,对于泡沫纤维,取泡沫纤维直径f。

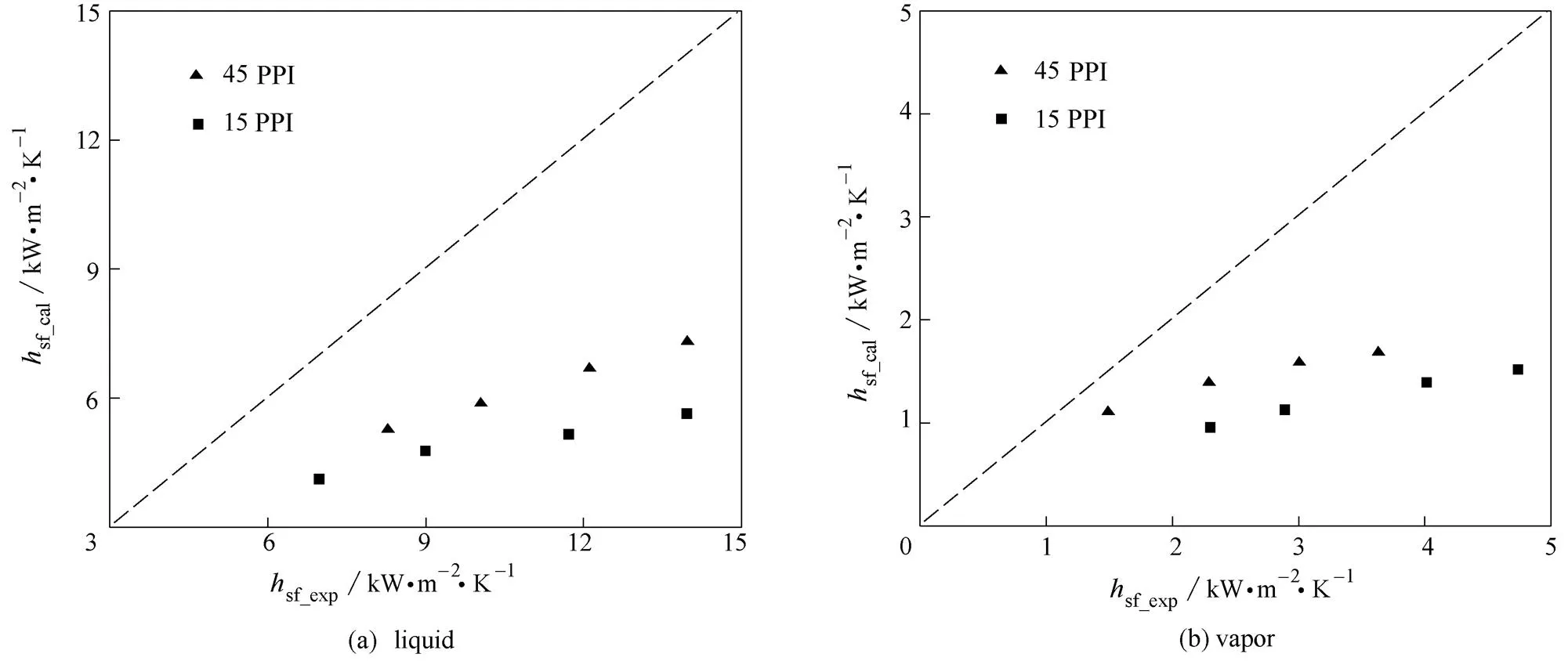

图5为液相及气相R32与不同孔隙密度的泡沫纤维之间的对流传热系数的实验值与经验关联式(5)的预测值的对比。

图4 传热系数随Re的变化

图5 实验数据和预测值的对比

由图可见,预测值与实验测量值偏差较大,为-35%~-67%。原因在于经验关联式只是基于光管的实验数据,而泡沫纤维大比表面积和无规则结构对流体的扰动作用增强了换热。同时,泡沫纤维表面粗糙度较大,亦使换热效果得到增强。

3 结 论

对于气相及液相R32工质在泡沫纤维里的换热进行了实验研究。主要结论如下。

(1)在泡沫金属纤维两端布置电极,采用电加热方法,实验研究了泡沫纤维与流体之间的对流换热。泡沫纤维与单相R32之间的对流传热系数随、泡沫铜的孔隙密度的增大而增大。

(2)基于流体外掠光滑圆管换热实验的Zukauskas经验关联式的预测值与泡沫金属纤维和R32流体之间的对流传热系数的实测值偏差为-35%~-67%,即该关联式不适用于泡沫金属纤维与流体之间的对流传热系数的预测。

符 号 说 明

a——面积,m2 D, d——直径,m h——传热系数,W·m−2·K−1 I——电流,A L——长度,m Nu——Nusselt数 PPI——孔隙密度 Pr——Prandtl数 Q——加热功率,W Re——Reynolds数 T——温度,K U——电压,V V——体积,m3 ε——孔隙率 λ——热导率,W·m−1·K−1 下角标 f——流体,纤维 p——孔隙 s——固体

References

[1] LU W, ZHANG T, YANG M. Analytical solution of forced convective heat transfer in parallel-plate channel partially filled with metallic foams[J]. International Journal of Heat and Mass Transfer, 2016, 100: 718-727.

[2] CALMIDI V V, MAHAJANR L. Forced convection in high porosity metal foams[J]. Journal of Heat Transfer, 2000, 122(3): 557-565.

[3] ZHAO C Y. Review on thermal transport in high porosity cellular metal foams with open cells[J]. International Journal of Heat and Mass Transfer, 2012, 55(13/14): 3618-3632.

[4] HU H T, ZHU Y, DING G L,. Effect of oil on two-phase pressure drop of refrigerant flow boiling inside circular tubes filled with metal foam[J]. International Journal of Refrigeration, 2013, 36(2): 516-526.

[5] JI X B, XU J L. Experimental study on the two-phase pressure drop in copper foams[J]. Heat Mass Transfer, 2012, 48(1): 153-164.

[6] MAO S L, LOVE N, LEANOS A,. Correlation studies of hydrodynamics and heat transfer in metal foam heat exchangers[J].Applied Thermal Engineering, 2014, 71(1): 104-118.

[7] ZHU Y, HU H T, SUN S,. Heat transfer measurements and correlation of refrigerant flow boiling in tube filled with copper foam[J]. International Journal of Refrigeration, 2014, 38: 215-226.

[8] MADANI B, TADRIST L, TOPIN F. Experimental analysis of upward flow boiling heat transfer in a channel provided with copper metallic foam[J]. Applied Thermal Engineering, 2013, 52(2): 336-344.

[9] İSMAIL S. Numerical investigation of heat transfer and fluid flow behaviors of a block type graphite foam heat sink inserted in a rectangular channel[J]. Applied Thermal Engineering, 2015, 78(5): 605-615.

[10] WU Z Y, CALIT C, FLAMANT G,. Coupled radiation and flow modeling in ceramic foam volumetric solar air receivers[J]. Solar Energy, 2011, 85(9): 2374-2385.

[11] ZHAO C Y, LU W, TASSOU S A. Thermal analysis on metal-foam filled heat exchangers (Ⅱ): Tube heat exchangers[J]. International Journal of Heat and Mass Transfer, 2006, 49(15/16): 2762-2770.

[12] GHOLAMREZA B A, MOON C, KIM K C. Experimental study on single-phase heat transfer and pressure drop of refrigerants in a plate heat exchanger with metal-foam-filled channels[J]. Applied Thermal Engineering, 2016, 102(5): 423-431.

[13] LEONG K C, LI H Y, JIN LW,. Numerical and experimental study of forced convection in graphite foams of different configurations[J]. Applied Thermal Engineering, 2010, 30(5): 520-532.

[14] ZHAO C Y, LU W, TASSOU S A. Flow boiling heat transfer in horizontal metal-foam tubes[J]. Journal of Heat Transfer, 2009, 131(12): 1210021-1210027.

[15] HSIEH W H, LU S F. Heat-transfer analysis and thermal dispersion in thermally-developing region of a sintered porous metal channel[J]. International Journal of Heat and Mass Transfer, 2000, 43(16): 3001-3011.

[16] MAHDI R A, MOHAMMED H A, MUNISAMY K M,Review of convection heat transfer and fluid flow in porous media with nanofluid[J]. Renewable and Sustainable Energy Reviews, 2015, 41(C): 715-734.

[17] DIETRICH B. Heat transfer coefficients for solid ceramic sponges – experimental results and correlation[J]. International Journal of Heat and Mass Transfer, 2013, 61(6): 627-637.

[18] KOUICHI K, SAN S Y. Heat transfer correlations for open-cellular porous materials[J]. International Communications in Heat and Mass Transfer, 2005, 32(7): 947-953.

[19] ZHU Y, WU X M, WEI Z F. Heat transfer characteristics and correlation for CO2/propane mixtures flow evaporation in a smooth mini tube[J]. Applied Thermal Engineering, 2015, 81: 253-261.

[20] WU X M, ZHU Y, HUANG X J. Influence of 0° helix angle micro fins on flow and heat transfer of R32 evaporating in a horizontal mini multichannel flat tube[J]. Experimental Thermal and Fluid Science, 2015, 68: 669-680.

[21] WU X M, ZHU Y, TANG Y J. New experimental data of CO2flow boiling in mini tube with micro fins of zero helix angle[J]. International Journal of Refrigeration, 2015, 59: 281-294.

[22] CALMIDI V V. Transport phenomena in high porosity fibrous metal foams[D]. Colorado: University of Colorado, 1998.

[23] ZUKAUSKAS A A. Convective heat transfer in cross-flow[M]// Handbook of Single-Phase Heat Transfer. New York: John Wiley & Sons Inc., 1987: 23-205.

[24] LI H Y, LEONG K C. Experimental and numerical study of single and two-phase flow and heat transfer in aluminum foams[J]. International Journal of Heat and Mass Transfer, 2011, 54(23/24): 4904-4912.

[25] LIU Z Y, YAO Y P, WU H Y. Numerical modeling for solid-liquid phase change phenomena in porous media: shell-and-tube type latent heat thermal energy storage[J]. Applied Energy, 2013, 112: 1222-1232.

[26] LU W, ZHAO C Y, TASSOU S A. Thermal analysis on metal-foam filled heat exchangers (Ⅰ): Metal-foam filled pipes[J]. International Journal of Heat and Mass Transfer, 2006, 49(15/16): 2751-2761.

Single-phase heat transfer characteristics of R32 flowing through metallic foam filled channel

PAK Yongil1,2, WU Xiaomin1, MA Qiang1, LI Tong1

(1Key Laboratory for Thermal Science and Power Engineering of Ministry of Education, Beijing Key Laboratory of CO2Utilization and Reduction Technology, Department of Thermal Engineering, Tsinghua University, Beijing 100084,China;2KimChaek University of Technology, Pyongyang 999093, DPRK)

By electric heating method of metal foam, temperature distribution of R32 and porous fibre were measured and the heat transfer coefficients between them were obtained in metallic foam filled channels. The experiments were conducted for R32 in a metallic foam filled tube with an internal diameter of 5 mm, the 0.95 porosity and 15, 45 PPI pore densities, under the conditions of fluid temperature of 280—325 K, heat flux ranging of 1—18 kW·m−2, and mass flux ranging of 20—200 kg·m−2·s−1. Following conclusions could be summarized from the results of the experiments. The heat transfer coefficients of R32 flowing through porous fibres increased with the increase ofand pore densities. The deviation between predicted values of heat transfer coefficient based on conventional correlation and experimental data reached to-35%—-67%, that is, the conventional correlation is not suitable to predict the convective heat transfer between the porous fibre and the fluid.

metal foam; R32; heat transfer coefficient

10.11949/j.issn.0438-1157.20161218

TK 1

A

0438—1157(2017)06—2275—05

吴晓敏。

朴勇日(1979—),男,博士研究生。

2016-09-01收到初稿,2017-03-05收到修改稿。

2016-09-01.

Prof. WU Xiaomin, wuxiaomin@mail. tsinghua. edu.cn